-

摘 要 通过改善工艺操作,优化现场管理,推行一系列技术创新工作,中天钢铁南厂区烧结矿产、质量综合指标得到明显改善,550m2烧结机和180m2双线烧结机生产稳定性得到提高,为高炉炼铁提供重要保障。通过生产技术进步,中天钢铁南厂区第二烧结厂“降本增效”工作取得较好成绩。

关键词 工艺操作 现场管理 技术创新

1 前言

中天钢铁集团南区烧结厂现有三台烧结机,两台180m2烧结机,一台550m2烧结机,分别于2009年6月和2011年9月建成投产,其中两台180m2烧结机设计年产能达到420万吨烧结矿,利用系数1.40t/m2∙h,单台550 m2烧结机设计年产能达到590万吨烧结矿,额定利用系数1.25t/m2∙h。烧结机投产以来,中钢第二烧结厂坚持同兄弟单位对标学习,不断完善和改进烧结工艺操作和大型项目技改,目前三台烧结机已具备年产能1000万吨烧结矿能力,各项技术经济指标均得到大幅提升。

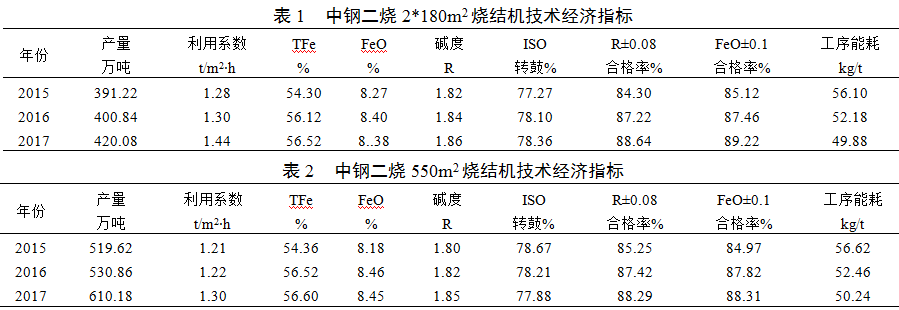

近些年来,中钢二烧响应“降本增效”战略发展方针,积极调整含铁原料配料结构,开展烧结各方面技术攻关,通过不断探索和实践烧结矿质量明显提高,烧结机利用系数明显提高,且相对稳定,能耗不断降低,如表1,表2。

2 新技术应用和生产操作完善

2.1 新技术推进运用和现场项目技改

2.1.1 环保新技术的推进运用

550m2烧结机脱硫脱硝技术采取半干法烟气脱硫,以CaO为媒介,发生反应,脱硫率达到95%以上,氮氧化物排放稳定维持在200mg/L以下,同时可生成生产副产物石膏。

180m2烧结机脱硫采取国内较为先进的湿法MgO烟气脱硫,以MgO为媒介,发生反应,脱硫率达到92%以上,氮氧化物排放稳定维持在180mg/L左右。

同时在当今环保备受重视的大行业背景下,550烧结又积极响应国家环保政策,与国内大型设计研究院合作,计划引入新型SCR脱硝技术,利用向催化剂上游烟气喷入氨气和其他还原剂的方法,将烟气中氮氧化物进一步还原成氮气和水,降低氮氧化物和粉尘的排放,在现550烧结排放SO2浓度40mg/m3,NO浓度200 mg/m3,粉尘16.02 mg/m3的基础上使得各项排放指标得到进一步的优化。

2.1.2 生产现场项目技改推进

针对550m2烧结燃料破碎粒度差的问题,厂技术管理人员经过实际考察,根据实际燃料破碎比,选用合适型号的锤式破碎机替代原四辊破碎机。设备建成运行后,燃料破碎粒度得到了明显好转。

针对180m2环冷机台车密封装置漏风导致余热发电效果差的情况,将环冷密台车封改造为机械密封,使得现场环冷漏风和预热散失情况得到了明显好转,余热发电量得到有效提升。

针对烧结机挡板漏风情况,通过现场的实地跟踪调查,对台车挡板进行改良替换方案,将边缘挡板上部挡板由原两块挡板拼接方式改为一体式,有效减少台车边缘漏风现象。同时将烧结机本体岗检制度化、标准化,定时、定人进行巡检,发现挡板缝隙过大或其他漏风恶化现象及时进行处理,使得本体漏风情况得到了明显好转。

2.2.3 原料厂和运输皮带线防尘罩搭建

烧结原料料场搭建大型防尘保护罩项目开始筹建,项目的投产可以有效避免料场原料扬尘,符合国家环保方针,同时防护罩也可以有效抵挡雨水对原辅料的影响,降低原料运输难度,避免料仓下料喷仓的发生,特别是可以减少水分对燃料破碎的影响。

结合防护罩项目,现场皮带线防护罩也已经开始搭建,同样可有效降低原料扬尘和有效抵挡雨水对原辅料的影响。

港吊卸货扬尘曾一直是现场环境改善的一大难题。通过积极向外单位对标学习,对厂内港吊称量斗以及其下料口加装干雾抑尘装置。该装置主要由干雾主机、过滤装置、水气分配器、储气罐、雾化喷嘴、空压机、恒压控制系统等组成。通过压力将液体供给喷嘴,液体和压缩气体在外部混合,产生细微的雾化干雾,呈扇形形状喷射,有效的控制卸货扬尘。

2.3 工艺操作改善

2.3.1 重要生产工艺参数标准化

根据实际生产情况对烧结矿质量评价标准、生产过程工艺参数、原辅料性质进行了标准化管理。

烧结矿质量评价指标:碱度根据高炉需求维持在1.80以上,采取高碱度烧结, FeO稳定维持在8.5左右,保证烧结矿物化性能。转鼓强度550m2烧结要求大于77%,180m2烧结大于76%。

烧结过程工艺参数指标:混合料水分控制在7:3或6,:4,保证混匀制粒效果;烧结点火温度:1050℃±50℃,根据实际料面点火情况可以有所浮动;烧结废气温度:550m2烧结机维持135℃±15℃,180 m2烧结机维持115℃±15℃;终点温度:550 m2烧结机维持350℃以上,180m2烧结机维持280℃以上;终点位置:均控制在倒数第二个风箱;混匀料温通过小矿槽加装蒸汽管道,使得料温维持在60℃以上,有效减少过烧结过程的湿带,提高烧结料层透气性。

原辅料性能:所用溶剂生石灰为自产灰和外购灰两部分构成,要求每班当班按使用情况,抽样生石灰做现场活性度试验并及时反馈数据;对燃料主要关注破碎粒度,抽样燃料做破碎粒度筛分试验规定>5mm粒级占比少于10%,<3mm粒级占比大于70%,同时也会对所用除尘灰抽样化验成分。

在整个烧结过程中,均采用厚料层低碳烧结,180m2烧结料层厚度提高到700mm以上,550m2烧结料层厚度提高到750mm以上,保证混匀料充分燃烧,提高烧结矿质量。

经过现场技改和标准化操作制度的推进落实,二烧烧结矿质量指标明显提升,碱度合格率全年维持在89.62%,FeO合格率全年维持在89.78%,转鼓强度合格率全年维持在92.54%,入炉粒度合格率全年维持在79.79%。

3 优化生产管理

3.1 推行先进6S现场管理模式

推行6S管理模式:整理、整顿、清洁、清扫、安全、素养,从以上6方面严格整顿现场工作环境,为正常稳定生产提供保障。

通过推行6S管理模式,使员工的自身素养得到提升,现场环境得到了保障。

3.2 加强工艺指标检查

推进原辅料质量和操作工艺指标的检查考核。原辅料质量指标包括:燃料粒度、热值,混匀料水分,溶剂性能,除尘灰成分,烧结矿碱度、FeO、TFe、MgO、转鼓强度、筛分性能,高炉槽下粒级等。操作工艺包括:料面布料平整,机尾红层,烧结终点温度、位置,烟气负压,返矿率等。

通过现场工艺检查,及时反馈生产过程中出现的问题,针对性的解决问题,提高了现场生产管理的效率。

3.3 加强推进生产“降本增效”

逐月推进实施“降本增效”的年度目标,在保证生产稳定正常的前提下,通过调动现场生产管理的积极性,从优化工艺操作和强化降本意识等方面,全面开展“降本增效”活动,从生产过程各项消耗指标入手, 主要落实在降低燃耗、电耗,提高余热发电等方面。通过现场的严格管理落实,全厂工序能耗由2016年全年53.91kg/t降低到2017年全年49.93 kg/t,降低了约4.0kg/t,使得生产成本大大降低。

通过“降本增效”的实施,增强员工降本意识,同时也提升了员工生产操作水平。

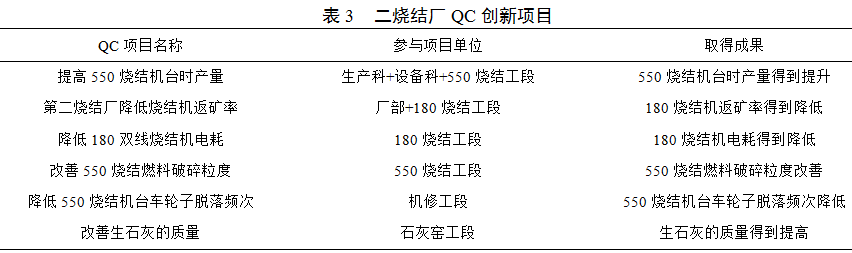

3.4 开展工段项目攻关和生产创新

以厂、工段、班组三级为单位,开展生产项目攻关、QC生产创新活动,调动员工创新技改积极性,使现场生产得到优化,同时通过开展QC创新活动,提升了员工现场分析解决问题的思维和能力,也提升了全厂的凝聚力,为高效生产提供了支撑。下面列举近些年相关QC项目和成果,如表3。

现在全厂上下都形成了一种很好的项目创新理念,积极参加现场的项目攻关和相关的QC生产创新活动,并打算坚持保持和发扬这种积极创新的精神,更好的保障生产,提高产

质量。

3.5 推进标准化管理模式

现阶段南区烧结正在大力推进标准化管理模式,对各管理岗位、工作岗位制定《岗位说明书》、《作业指导书》、《管理标准》三大类文件。其中岗位说明书将每个岗位的主要职责和权限、从事岗位需要的知识结构、工作复杂程度、责任范围、管理范围以及横向协作关系作了明确说明和规定,确保管理岗位全责分明。

管理标准则对管理岗位每天、每周、每月、每季度及每年的管理工作内容进行明确和细化,使得每个管理人员都明确该管理岗位需要做到的事情。

作业指导书是针对一线生产岗位的一种操作指导文件。其图文并茂的将每个生产环节和步骤进行明确化、标准化,使得岗位员工在日常操作以及生产出现异常时有可靠和符合作业标准的明确指导。同时,为了使得员工积极对该指导书进行学习巩固、提高操作水平,烧结厂对该指导书的学习培训情况制定相关奖罚制度,促进标准化的推进。

4 结语

通过改善工艺操作,优化现场管理,推行一系列技术创新工作。中天钢铁南厂区烧结矿产、质量指标得到了明显改善,550m2烧结机2017年年利用系数维持在1.30,烧结矿碱度、FeO合格率维持在88.29%,88.31%.;180m2双线烧结机2017年年利用系数维持在1.44,烧结矿碱度、FeO合格率维持在88.64,89.22,。为高炉炼铁提供了原料保障。

(责任编辑:zgltw)