-

摘 要 某厂烧结矿原料主要包括:烧结混匀料、返矿、熔剂(白云石、石灰石、生石灰)和燃料(煤粉),所得烧结矿成品率为81.6%,转鼓强度为76%,TFe品位56.2%,FeO含量9.65%。在保证较优良的参数指标条件下,为了提高烧结矿的转鼓强度,对其进行了烧结杯试验研究。结果表明:在水分添加6.5%,配碳量5.5%,碱度1.98,烧结点火温度1050℃的条件下,可以得到烧结矿:转鼓强度79.5%,成品率86.5%,TFe品位56.4%,FeO含量8.78%。

关键词 烧结矿转鼓强度成品率 TFe FeO

Abstract The sinters which come from the fourth sintering plant of some steel are mainly composed of four: sintering blending material, return mine, flux(dolomite, limestone, quick lime) and fuel (coal) ,and the income of the sinter yield is 81.6%,the sinter drum strength is 76%, the grade of the TFe is 56.2%,the grade of the FeO is 9.65%.In order to improve the sinter drum strength ,and at the same time ,to guarantee the good parameters of the original sinters, experiment of the sinter cup has been used.The results show that: when moisture added to 6.5%, carbon charging rate comes to 5.5%, alkalinity improves to 1.98, sintering ignition temperatureincreased to 1050 ℃,we can get the sinters which have:79.5% of drum strength,86.5% of sinter yield,56.4% of TFe,8.78% of the FeO content.

Key words sinter drum strength sinter yield TFeFeO

转鼓强度是对烧结矿质量评价的一个非常重要的指标,直接影响到烧结矿炼钢的过程的好坏,高强度的烧结矿对炼铁过程中高炉布料和料柱透气性有重要影响,不同的钢铁厂对烧结矿转鼓强度的要求不同,国家规定的烧结矿转鼓强度的要求是≥70%,某厂烧结厂生产的烧结矿在其原有的配料方案和操作制度下可以达到76%,远远高余了国家的要求,但是还是达不到某厂烧结矿77%的转鼓强度的指标要求。为此,本研究延用某厂烧结原料的基础上,对其配料制度进行了适当的调整,从二元碱度、配碳量、水分入手,得到了较好的试验结果,在提高转鼓强度的基础上,保证了TFe品位,提高了成品率,降低了FeO含量,同时也探索性的发现了影响烧结矿FeO含量的因素,对其合理开发利用提供了技术依据[1-4]。

1 烧结原料性质

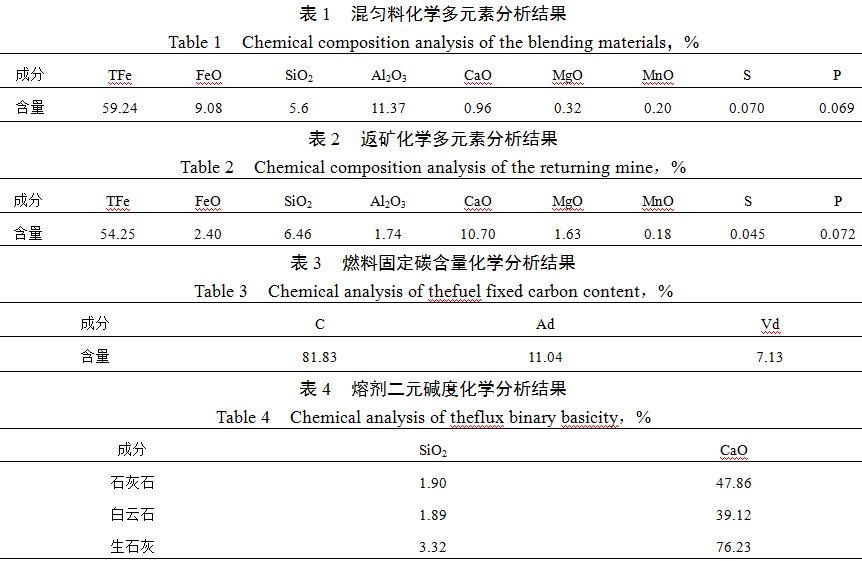

某厂烧结矿原料主要由:燃料(煤粉),熔剂(白云石、石灰石、生石灰),返矿,混匀料几部分构成。对原料:混匀料和返矿进行了化学多元素分析如表1、2所示,对燃料(煤粉)进行了固定碳含量分析如表3所示,对熔剂(白云石、石灰石、生石灰)进行了二元碱度化学元素分析如表4所示。

如表1所示,对混匀料进行化学多元素分析,可见混匀料中TFe品位59.24%,FeO含量9.08%,二元碱度0.17,Al2O3含量1.37%,MgO含量0.32%,MnO含量0.20%,S、P含量都较低,TFe品位较高,FeO含量也较高,二元碱度较低,Al2O3含量较为适当,MgO含量也较低。

如表2所示,对返矿进行化学多元素分析,可见返矿中TFe品位54.25%,FeO含量2.40%,二元碱度1.71,Al2O3含量1.74%,MgO含量1.63%,MnO含量0.18%,S、P含量都较低,TFe品位较为适中,FeO含量较低,二元碱度较高,Al2O3含量较高,MgO含量也较高。

如表3所示,对燃料(煤粉)进行固定碳含量化学分析,可见在煤粉中固定碳含量81.83%,灰分11.04%,挥发分7.13%,发现煤粉中的固定碳含量较高,挥发份较低,符合烧结过程中燃料要求。

如表4所示,对熔剂(白云石、石灰石、生石灰)二元碱度化学分析,可见熔剂中石灰石CaO含量47.86%,SiO2含量1.90%,白云石CaO含量39.12%,SiO2含量1.89%,生石灰CaO含量76.23%,SiO2含量3.32%,发现熔剂中石灰石碱度最高为25.19,然后是生石灰22.96,最后是白云石20.69,熔剂碱度整体都较高,在配料过程中可以通过调节熔剂的量来改变烧结碱度。

2 烧结杯试验研究

2.1 试验方案的确定

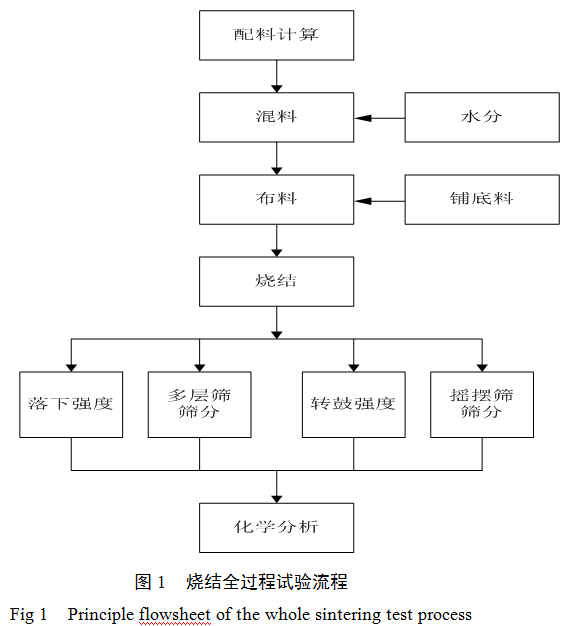

由于某厂原烧结矿配料制度中碱度为1.83,配碳量为4.3%,水分为5.0%,为了确定较为合适的提高烧结矿转鼓强度的试验方案,在点火温度1050℃,其他点火制度相同的条件下,采用先在配碳量和水分固定条件下探索最佳碱度,然后在最佳碱度条件下固定配碳量探索最佳水分条件,最后在最佳碱度和最佳水分条件下探索最佳配碳量,得出最佳的烧结矿试验转鼓强度和成品率,然后综合三种条件确定最优的烧结矿配料方案,试验全流程图见图1。

2.2 碱度试验[5-7]

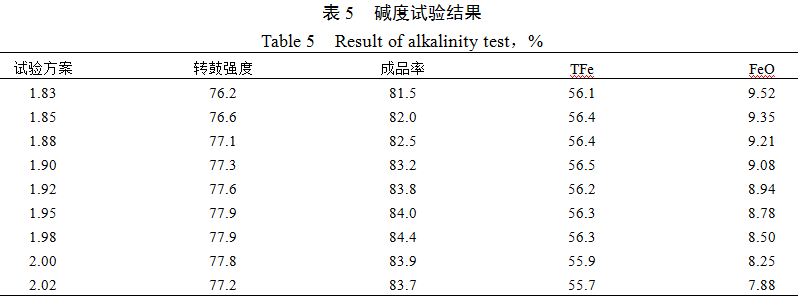

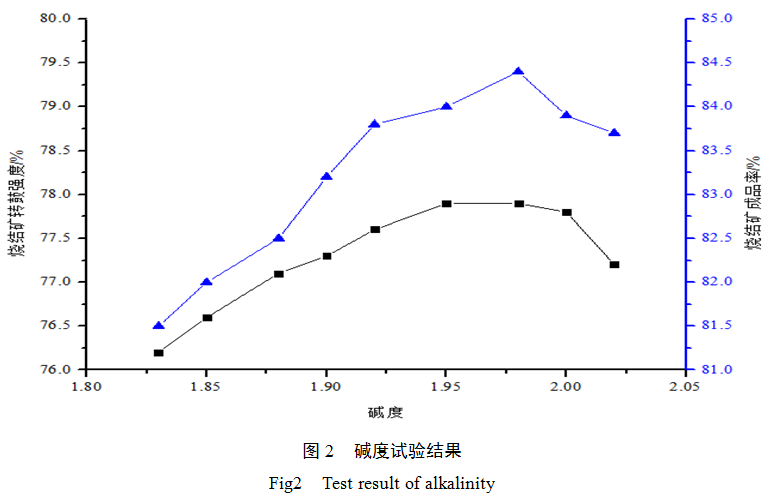

在不改变某厂原烧结配料制度中水分添加5.0%,配碳量4.3%的条件下,通过调节熔剂(白云石、石灰石、生石灰)的比例达到改变碱度的目的,分别从碱度1.83、1.85、1.88、1.90、1.92、1.95、1.98、2.00、2.02探究得到试验烧结矿转鼓强度、成品率,化学多元素分析TFe、FeO如表5、图2。

由表5可见,在水分添加5.0%,配碳量4.3%,烧结点火制度不变的条件下,在碱度为1.98,可以得到77.9%的转鼓强度,84.4%的成品率,56.3%TFe,8.50% FeO的烧结矿,虽然碱度,TFe品位,FeO指标达到了试验要求,但是成品率较低,为此在碱度为1.98条件下,进行了水分和配碳量的试验。

由图2可见,在水分添加5.0%,配碳量4.3%,烧结点火制度不变的条件下,烧结矿的转鼓强度和成品率随着碱度的提升先增大,当碱度达到一个较大的条件时,又反而降低,碱度增加主要是混匀料中的CaO含量增加,烧结矿中的主要成分铁酸钙会增多,烧结矿的强度便会得到提升,从而可以得出最佳的碱度条件为1.98。

同时发现在碱度不断增加的过程中,烧结矿FeO含量却在逐渐降低,碱度增加,混匀料中的SiO2 减少,和FeO结合生成的硅酸铁会减少,转化成的FeO会较少,因而FeO含量会降低,TFe含量则在一个相对平衡的数值上下小范围波动[10]。

2.3 水分添加试验

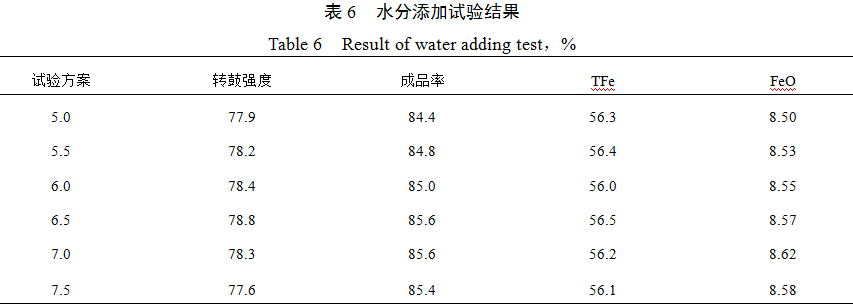

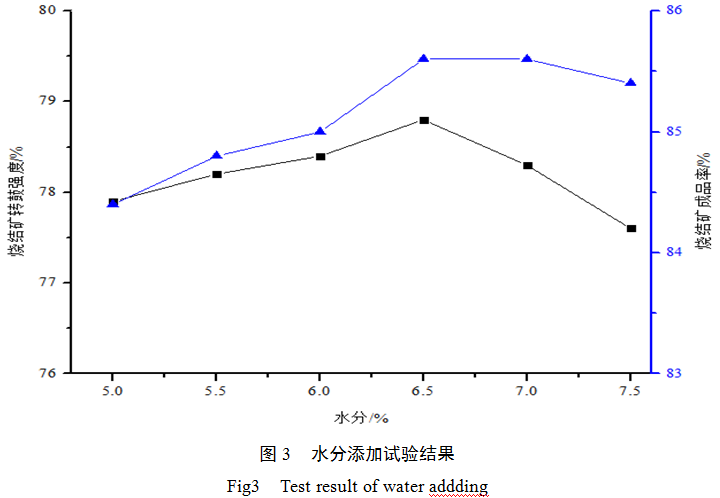

在碱度试验得出最佳碱度1.98基础上,配碳量定为4.3%,通过调节水分添加,让水分变化分别为:5.0%、5.5%、6.0%、6.5%、7.0%、7.5%,探究得到的烧结矿转鼓强度、成品率,化学多元素分析TFe、FeO如表6、图3。

由表6可见,在水分添加试验中,水分添加量为6.5%,可以得到78.8%的转鼓强度,85.6%的成品率,56.5%TFe,8.57% FeO的烧结矿,试验效果较好,但是为了探究配碳量的影响,后续也进行了配碳量的试验研究。

由图2可见,在碱度试验得出最佳碱度1.98的基础上,配碳量定为4.3%,点火制度不变,随着水分的不断增加,烧结矿转鼓强度和成品率先升高,当水分添加达到一个较大的值后,反而降低,得到最合适的水分添加比例6.5%,在≤6.5%的水分条件下,烧结原料的治粒效果较好,烧结过程中料层的透气性较好,烧结矿焙烧更加充分,粘结相生成多,烧结矿的转鼓强度和成品率更高,但当水分添加过多后,烧结料透气性变差,烧结矿焙烧不够充分,粘结相生成较少,生成的烧结矿转鼓强度和成品率就会降低。

同时发现在水分不断增加的过程中,烧结矿中TFe含量变化不大,FeO含量随水分增多,逐渐增多,水分添加使烧结原料制粒效果较好,烧结过程中透气性较好,可以充分的反应生成FeO,起初亚铁含量会随着水分的添加增加,当水分量过大后,烧结原料的透气性变差,导致FeO生成不充分,反而会降低[11]。

2.4 配碳量试验[8-9]

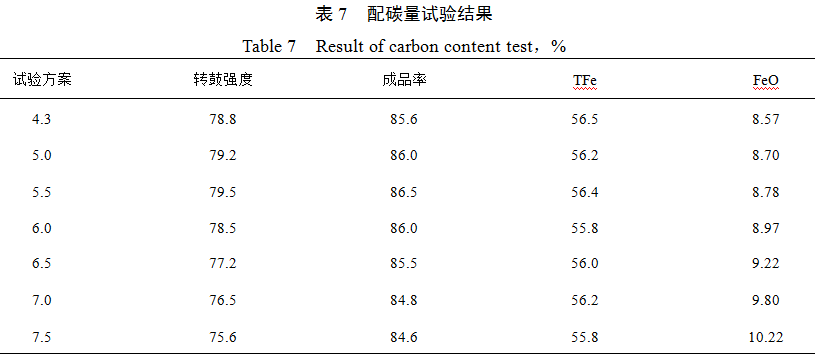

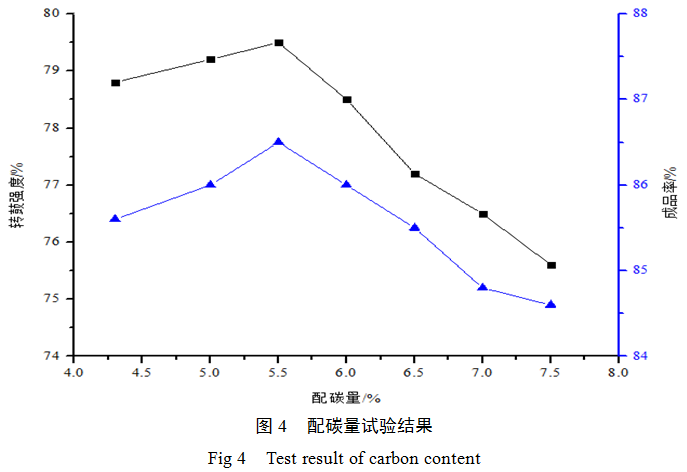

在碱度1.98,水分添加6.5%,点火制度不变的条件下,通过改变燃料(煤粉)的添加量来改变烧结过程中的配碳量,使配碳量从4.3%、5.0%、5.5%、6.0%、6.5%、7.0%、7.5%,探究得到的烧结矿转鼓强度,成品率,化学多元素分析TFe、FeO如表7、图4。

由表7可知,在配碳量试验中,燃料(煤粉)添加到5.5%时,烧结矿转鼓强度达到79.5%,成品率86.5%,TFe 为56.4%,FeO为8.78%。得到的数据指标较好。

由图4可知,在配碳量试验中,随燃料添加,烧结矿转鼓强度和成品率都是先增加,到最大值后下降,在配碳量≤5.5%过程中,配碳量增加,烧结料烧结更加充分,烧结效果较好,转鼓强度和成品率会增加,当配碳量继续增加,烧结过程中的Fe会更多的转化成FeO,FeO会不断增多,反过来会降低烧结矿的转鼓强度和成品率,但是对成品率的影响没有对转鼓强度影响大。

同时发现在燃料不断添加的过程中,TFe变化不大,在一定值56.0%左右波动,FeO随着配碳量增加,也呈现出不断增加的趋势,由于配碳量增加,烧结过程中的还原剂C含量不断增加,Fe会转化为FeO,并且发现配碳量增加对FeO含量影响较大[12]。

3 结论

(1)在不改变某厂烧结矿原料成分基础下,烧结杯试验通过调节烧结原料中熔剂、水分、燃料的比例,在碱度1.98,配碳量5.5%,水分6.5%条件下,可以得到转鼓强度为79.5%,成品率为86.5%,TFe 56.4%,FeO 8.78%的烧结矿。

(2)试验过程中发现碱度、水分、配碳量都对烧结矿FeO含量有影响,碱度增加,FeO含量降低;水分增加,FeO含量先增加后降低;配碳量增加,FeO含量增加,且配碳量对FeO含量变化有较大影响。

4 参考文献

[1] 周国凡,毕学工,翁德明,贺先新. 高品位烧结矿的烧结研究[N],武汉科技大学学报,2002年第2期.

[2] 张铁根,贺淑珍. 提高烧结矿强度的试验研究[J],钢铁研究,2008年2月第1期.

[3] 侯向东. 影响烧结矿强度的因素及对策[J],科学情报开发与经济,2002年第2期.

[4] 荀元虎,张永中,周宗林. 提高烧结矿转鼓强度的生产实践[J],安徽冶金,2013年第4期.

[5] 戴树平,刘石.烧结矿TFe、碱度稳定性影响因素的探讨[J],烧结球团,2006年8月第6期.

[6] 杨改修,方觉,时国松.烧结矿碱度与烧结工艺参数的关系[N],河北理工大学学报,2011年5月第2期.

[7] 肖居广,敖万忠,张金柱,赵跃平. 烧结过程生石灰和燃料配加量的实验研究[N],贵州工业大学学报,2006年2月第1期.

[8] 代汝昌,孙艳红,孙明山,韩书新,张永萍. 燃料配加工艺对烧结矿成分及性能的影响[J],山东冶金,2011年6月第3期.

[9] 蔡玉斌,配碳量对包钢烧结工艺和烧结矿冶金性能的影响[D],东北大学,2006年2月.

[10] 柴星明. 降低烧结矿FeO含量的生产实践[J],新疆钢铁,2001年第1期.

[11] 王天才. 南(京)钢铁降低烧结矿FeO的公关实践[J],烧结球团,2003年7月第4期.

[12] 石烟翚. 烧结矿FeO含量研究[J],烧结球团,2004年第5期.

(责任编辑:zgltw)