-

摘 要 邢钢5#高炉2016年2月20日进行停炉喷涂造衬,经喷注造衬维修处理,高炉迅速恢复正常,生产指标明显提升,且保持稳定。

关键词 喷涂造衬 指标 处理

1 概况

邢钢5#高炉自2013年01月24日大修开炉,当年8月份开始出现炉缸侧壁温度高的情况,通过配加钛球护炉和堵相应位置风口的措施维持一个低产能的生产局面。2014年11月份利用限产停炉机会,实施了炉缸整体浇注,彻底解决了炉缸侧壁温度高的问题。2014年11月17日开炉后受上部操作炉型炉型影响,高炉顺行程度差,长时间堵3#、12#风口,致产能无法正常发挥。尤其进入2015年下半年后炉况可控难度愈来愈大。

2016年1月份,5#高炉生产较为正常,但2016年2月份,5#高炉产量,焦比,优质铁水率等主要指标,相对之前,均达到了较低水平,导致生产不能稳定进行。随后组织进行全面检查,发现炉身 8、9 段冷却壁温差太大,最高曾到达30℃,并且8、9 段冷却壁外内衬已经全部脱落。同时,高炉会在正常操作情况下出现突然煤气流失常,参数不匹配,以及炉子急冷的现象。为此,5#高炉进行了降料面停炉喷涂造衬,改善操作炉型,提高高炉产能和降低高炉消耗。下文为邢钢5#高炉喷涂造衬具体情况描述。

2 停炉准备

为确保此次喷涂顺利完成,尽可能缩短施工时间,保证停炉后的开炉顺利,进行了以下几个方面的停炉前准备工作。

2.1 预休风前高炉操作调整

停炉前全风、全风口、高风温作业,保持炉况顺行,炉温稳定、热量充沛,炉缸均匀、活跃,避免炉况事故。停炉前炉料结构以机烧+竖球。休风当日7:00改全焦冶炼(矿批10吨,2P2K视具体情况确定停煤负荷按照2.50考虑);提高炉温到0.5~0.8%,物理热1470℃以上;降低碱度,理论碱度在1.0-1.05之间。提前备好萤石5-8吨。预休风前的降料线,随上料随降料线,预休风前料线降到5米左右,炉顶温度控制在300—450℃,视顶温情况可适当向料车中打水控制顶温,焦炭打水以不见游离水为准,具体等停炉小组通知打水。顶温高时可适当减风。15:30开始加焦加焦50吨和萤石5吨,后续不再进行上料。

2.2 预休风前各项准备工作

(1)物资准备:炉前:大钻头(φ70mm)8个,氧气管100根,有水炮泥一包。冷却:4根高压胶管(总长约60米),4个1.2吋球阀,2个水量流量计,1.2吋钢管约80米。制作插入炉喉的雾化喷水管4根。

(2)休风前铺设炉顶打水管道。水源使用炉前高压水,上炉顶采用钢管连接,其它部位用高压胶管连接,控制阀门及流量表安装到容易操作处。

(3)休风前往槽下准备一根打水管,以备往料车打水控制顶温使用。

2.3 预休风工作内容

预休风时间约3-5小时。炉顶安装4个雾化喷水管(维修配合),水量要单独控制,安装前再次确认雾状效果,安装时要确保喷水孔正对正上方,管子要正对炉子中心,安装好后立即适量通水防止烧坏。同时再次确认各控制阀门工作正常,并向车间汇报。

2.4 停炉注意事项

(1) 停炉各项要求:为确保气密箱温度≯70℃,要确保气密箱冷却水、氮气使用量。重力除尘器放灰禁止放空,送风前通入氮气,防止煤气形成负压。送风后,高炉单独配机车组织铁罐。停炉期间减少进风件检查频次,需要检查时需征得停炉小组同意且要两人同行严密监视。

(2) 停炉期间炉况维护:首先保证炉况顺行,出现憋风、顶压波动、管道行程等崩、悬料征兆时,应及时降低风温或减少风量。

(3)停炉期间顶温控制:350~450℃为宜,主要通过调整炉顶打水量和风量控制。

(4)炉顶打水的关键是力求稳定,不能时打时停,防止出现蒸汽爆炸导致残余炉衬倒塌,尤其杜绝顶温小于150℃。

(5)炉风量使用原则:为缩短空料线停炉时间,在炉况顺行、顶温可控、炉顶放散能力允许范围内,尽量使用较大的风量,降料面期间值班室各主要操作参数改为半小时记录一次,当发生爆震时要随时记录风压、风量、顶压的变化。

(6)预休风后送风,如果料线在炉身上部时,可以先控制风量在全风量的80~90%左右(1200*90%=1080m3/min)。

(7)料线降到炉身中、下部时,风量控制在全风量的60~70%为宜(1200*60%=720 m3/min,1350*70%=840 m3/min)。

(8)料线降到炉腰部位时,风量在50%为宜(1200*50%=600m3/min);避免因风量过大导致管道行程。

(9) 料线降到风口区的标志:风口不见焦炭,风口暗红或挂渣。为保证安全,风压不得低于20kPa,中途不得停止打水。

(10) 降料面期间,炉前执行正常出铁时间,适当喷吹铁口;料线降到风口中心线以上约1~1.5m时,出最后一炉铁,铁口直径要加大(可以烧开),并适当空喷,确保出净渣铁。

(11) 出完最后一炉铁后,进行停炉休风。休风完毕后,立即停止炉顶打水,并关小所有冷却设备进水阀门。

3 喷涂方案

根据高炉内工艺环境特点,喷注造衬用料分上部喷注料、下部喷注料。下部料选用水泥结合刚玉碳化硅质喷注料,用于炉腹、炉腰、炉身下部区域;上部喷注料选用水泥结合高强低铁莫来石喷注料,用于炉身中上部区域。

由于该高炉存在冷却壁砌砖侵蚀的不规则区域,为保证该区域喷注平滑过渡效果。此次喷注造衬将采用人工抱枪与遥控机械手喷注相结合。

联合荣大公司所开发的湿法喷注工艺,进入喷注机的料为按照设计加结合剂量预搅拌均匀的砂浆状浇注料。此浇注料在喷枪口处与雾化的速凝剂混合喷出,在待喷面上浇注料瞬时失去流动性而紧密贴附。不存在结合剂与料在枪口瞬间混合的问题,因此完全避免了干法和半干法喷涂技术的弊端,因此湿法喷注具有以下几个特点:

(1)喷注料配有减水剂,加水或胶量少(仅为同等档次干喷料的一半);

(2)喷注料经加水预搅拌,水定量可控;

(3)反弹率在小于5%,粉尘少;

(4)喷上去的料与设计的浇注料性能一致,喷注层致密、耐侵蚀;

(5)湿法喷注料的临界粒度8mm,结构强度高、耐磨性好。

为确保此次喷涂顺利进行,对实施方案进行了严密部署,主要包括以下几方面内容:

3.1 施工准备:

(1)施工用料:做好防雨、防潮措施。喷注料采用吨袋包装,确保运输过程中物料不受潮,到达施工现场后由甲方负责。

(2)施工设备:施工设备均有装车清单,根据清单办理进厂及设备就位。

(3)施工人员:在喷注施工前2天进厂完成安全培训,与甲方进行施工交底并完成施工前各项准备工作。

3.2 洗炉及喷注施工

(1)洗炉:洗炉采用高压(≥40MPa、≤1000kg/h)水清洗(见图4),可将小的松动残渣、松动残衬小块及浮尘彻底清洗干净,使之露出原冷却壁基体表面,确保喷补料能与之更牢固的粘结。操作中要严格控制高压水使用量,防止多余水进入炉内;

(2)因存在新更换冷却壁与周边旧冷却壁存在错差,为保证平滑过渡及炉型整体效果和质量,该区域采取人工抱枪喷注;所以洗炉后,进行搭设吊盘并更换人工手持喷枪;

(3)因存在新更换冷却壁与周边旧冷却壁存在错差,为保证平滑过渡及炉型整体效果和质量,该区域采取人工抱枪喷注;所以洗炉后,进行搭设吊盘并更换人工手持喷枪;

(4)通过吊盘升降采用人工抱枪对新更换冷却壁与周边冷却壁区域进行人工喷注填补,以保证喷注炉型效果及质量;

(5)更换机械手喷枪,采用机械手遥控进行整体喷注造衬,恢复设计的平滑炉型;

(6)喷注过程中,保持喷注机一开一备;喷枪出口与喷注界面保持垂直。喷枪旋转速度和方向可通过调频及时调整,转速在0.5-3转/分范围内可调, 喷注中根据现场实际随时调整出料系统的风压、出料量和喷枪转速,以保证喷注质量;

(7)喷注结束,拆除吊盘并清理反弹料。

3.3 烘炉方案

热风炉提前一天烧炉,提前一天热风主管烘炉用电偶安装到位。应具备正常烧炉、送风的条件,具体要求:拱顶、烟道测温准确可靠;烧炉煤气空气切断阀、调节阀、煤气放散阀、烟道阀、软密封阀以及热风阀、冷风阀、均压阀等能够远程操作。

烘炉前要做好高炉冷却水的试水工作,冷却系统通水,风口小套通正常水量,炉顶气密箱水量为4~5.0t/h。烘炉期间炉顶放散阀一开一关,且4小时更换一次。烘炉期间注意检查炉体各处膨胀情况,发现问题及时汇报并积极采取措施。烘炉风量应控制在350m3/min左右,以后可酌情加大到正常风量的2/3—3/4。炉顶顶温度不得超过300℃,以保护炉顶设备,烘炉过程中可用炉顶放散阀开启度及风量大小进行调控。气密箱温度不得超过45℃。烘炉过程使炉内保持一定压力。烘炉时以热风温度为准进行升温、降温控制。25℃/h进行升温到300℃,恒温4小时,然后以50℃/h升到600℃,恒温5小时。

4 复风准备

4.1 料段安排

炉缸填充方法采用净焦法,火渣造渣,提高负荷料位置。

P=机烧矿+竖炉球= 4t

K=焦炭1.6t

高炉内装料顺序:焦炭(干熄焦)120t(风口中心线→炉身下部1.6米)+20吨球团矿+5吨莹石+干渣60m3(配加1/5焦炭,每4车干渣配加1车焦炭,焦炭共计8.5吨)+20PPKK

炉缸、炉腹、炉腰及炉身下部1.6米皆为净焦,上部为60m3干渣,接着是负荷料,负荷料中烧结矿和球团矿的配比依据上仓原料的实际分析确定。

4.2 复风前准备工作,主要包括以下几个方面:

(1)介质系统、设备检修、安全确认工作完毕具备开炉条件。

(2)风口配置:使用DN115*340*320的风口,视炉型实际修复效果进行局部调整。

(3)风前堵4#—11#风口(送6或8个),要求不捅不开。

(4)值班室提前与信息员及风机联系好,提前半小时将风送至排风阀。

(5)送风操作:工长、冷却工、炉前等工种要及时检查送风系统是否有跑风现象,正常后联系炉顶温度超过250℃,持续时间20分钟,防爆试验合格后,通知干除尘引煤气。送风定压80kPa,混风全关操作。

(6)为了确保开炉顺利,要求开炉所用的烧结矿、竖炉球、锰矿、硅石、萤石和焦炭提前上仓(干渣块仓空后上锰矿),并保证质量,提前准备好合乎要求的干渣块。

(7)开炉前要做好各项准备工作,并对关键设备进行认真检查,使各系统、各项工作均具备开炉条件。

(8)装炉及点火操作,要严格按照操作规程,确保每一部分做好记录。

5 高炉顺行

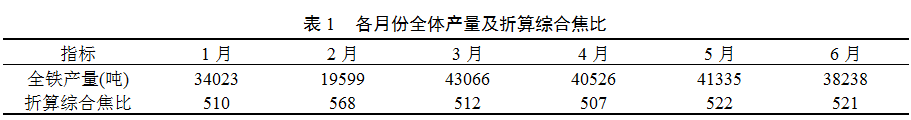

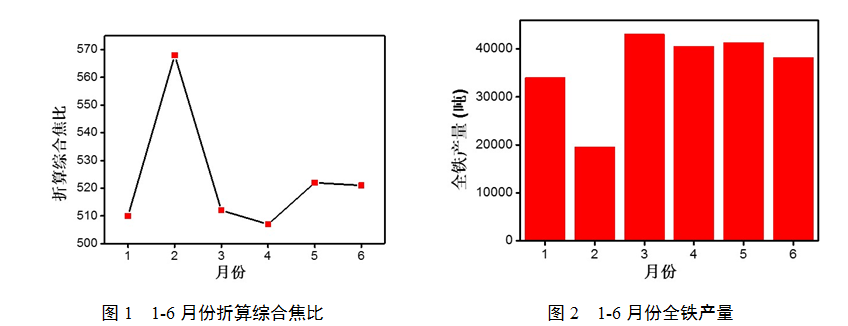

经2月20日喷涂完成之后,高炉顺利投入运行,并在开炉第三天迅速达产顺行。在随后几个月运行过程中,高炉各项指标恢复正常,且较喷涂前,有明显提升。其中,表1为1-6月份全体产量及折算综合焦比,图1为1-6月份折算综合焦比之间的对比,图2为1-6月份全铁产量之间的对比。由图一可以看出,2月份焦比处于最高值,焦炭利用率处于最近一段时间的最低点,经过2月份的喷涂过程,3-6月份数值趋于正常,且相对稳定。同样,从图二中可以明显的看出,2月份产量偏低,生产存在异常。

6 总结

经过对5#高炉喷涂造衬,喷涂后炉型得到修复,高炉各项指标明显改善,并且修复后几个月运行过程中,各项指标稳定,与这次喷涂钱的充分准备和细致操作息息相关。同时,在处理过程中,积累了发现问题,解决问题的能力,在下次应对类似情况时,能够更及时做出反应,确保生产顺利进行。

7 参考文献

[1]肖命冬, 康波, 王加山, 卢锡友. 韶钢7号高炉喷涂造衬及造衬后的生产实践[J]. 炼铁, 2010, 176: 57-60.

[2]王水文, 卢锡友, 吴启剑.韶钢 5#高炉人工喷涂造衬开炉达产实践[J]. 南方金属, 2005,143:31-33.

[3]刘竹林,张武刚. 新钢6号高炉炉身喷涂造衬操作实践[J]. 炼铁, 2005, 24(4): 33-35.

[4]谢爱平, 张武刚, 陈建华. 新钢7号高炉喷涂造衬生产实践[J]. 炼铁, 2013, 32(4): 46-49.

(责任编辑:zgltw)