-

摘 要 邢钢6号炉墙结厚的处理恢复时间较长。从炉墙结厚处理结束,到炉况基本顺行,历时1个多月。分析造成恢复时间长的因素主要是长期慢风,高休风率造成炉缸堆积。本文简述了炉况恢复过程中,总结了炉缸堆积处理的实践经验。

关键词 高炉 炉墙结厚 炉缸堆积 处理

1 引言

邢钢6#高炉有效容积为1050m3,于2011年11月28日顺利投产,设2个铁口,20个风口,碳砖陶瓷杯复合炉底炉缸结构,炉体全冷却,薄壁炉衬,6-9段采用铜冷却壁,软水密环闭循冷却,可靠的底虑式水冲渣工艺。

2015年5月份计划检修,发现炉墙有轻微结厚。7月份、8月份受原燃料质量波动的影响炉况悬料增加,稳定性下降。9月份限产,低风压同时消耗大量落地烧结矿,炉况进一步恶化,风量进一步萎缩。2015年11月15日风机故障停机,使用小风机组织生产。至2016年2月17日经历了开炉以来时间最长的小风机生产作业,历时93天。降低风量以后,通过炉喉截面的煤气量减少,炉况顺行程度改善。但是长时间的小风量,导致炉缸活跃度大幅度下降。小风机使用前期,由于措施不当,高炉频繁的慢风、休风、高炉温更是加剧了炉缸堆积的进程。下面重点对炉缸堆积的形成和处理,进行总结分析。

2 炉况形成和处理过程

2.1 炉况形成

(1)长时间慢风作业,炉缸活跃程度下降。

2015年11月15日至2016年2月17日小风机生产作业,历时长达92天。小风机生产前期,选用堵风口的方法,缩小进风面积。堵6个风口从0.217m2缩至0.152m2。措施实施以后,风口大量烧损。实践证明堵风口造成炉缸局部不活,渣铁渗透性差,造成风口套烧损。选用风口加套圈的方式缩小进风面积,从0.217m2缩至0.187m2。解决了烧坏套的现象。最终保持了小风机生产期间全风作业。风压稳定260kpa-270kpa,矿批稳定24t,煤气流控制合适、稳定。小风机生产虽然实现了稳定,但是鼓风动能从9000㎏•m/s降低到7000㎏•m/s,对炉缸的活跃程度有一定的影响。

(2)倒大风机,急于提高产量,风量恢复较快,导致炉况反复。

2016年2月17日倒用大风机后炉况出现失常。主要原因是下部炉缸不活跃,不接受大风量,出现管道等煤气流失常情况。

炉内采取剧烈发展边缘气流措施,利用高温煤气流冲刷炉墙。但效果不明显。反倒对炉况产生负面影响:①中心料柱死,高炉不接受风量,长时间处于憋风状态,压量关系不匹配;②煤气利用率低,管道频发;③下料速度、速率严重不均,难行悬料次数明显增加;④高炉本体温度波动较大,尤其是10-12段冷却壁稳定性差,炉芯温度持续下滑。

(3)停炉三天,处理炉墙结厚。

2016年3月19日开始处理炉墙上部结瘤,停炉三天。停炉期间对炉墙结厚实施的爆破。停炉后观察结厚比较严重。结厚高度的位置在第10层冷却壁起到14层冷却壁位置,整个圆周方向都有结厚,结厚较严重的区域集中在高炉南偏西的位置。送风后炉况不顺,长时间慢风,连续高炉温,加剧炉缸堆积。

2.2 炉况恢复

2016年3月21日21:33送风开炉。因炉缸处于堆积状态,本次停炉时间长,炉缸热量低,加上集中烧瘤体,炉缸的渗透性进一步恶化。导致开炉初期大量烧坏风口套。

(1)21日送风前集中加焦122t,萤石1.4t填充料线到5m,停煤负荷逐步维持热量提升。料线运动后采取小矿批、低煤比操作,发展边缘气流;因炉缸不活,导致频繁休风换套,截止25日白班风口19个,风压300kpa,累计休风4次,烧损小套10个,加焦热补偿129吨。

(2)3月25日-4月5日表现炉况不接受风量,管道明显、气流频繁导致料线不动。减煤等措施维持炉况运行,期间堵风口、集中加焦,伴随锰矿、萤石洗炉等措施操作。

(3)调整布料,炉况逐渐向好。

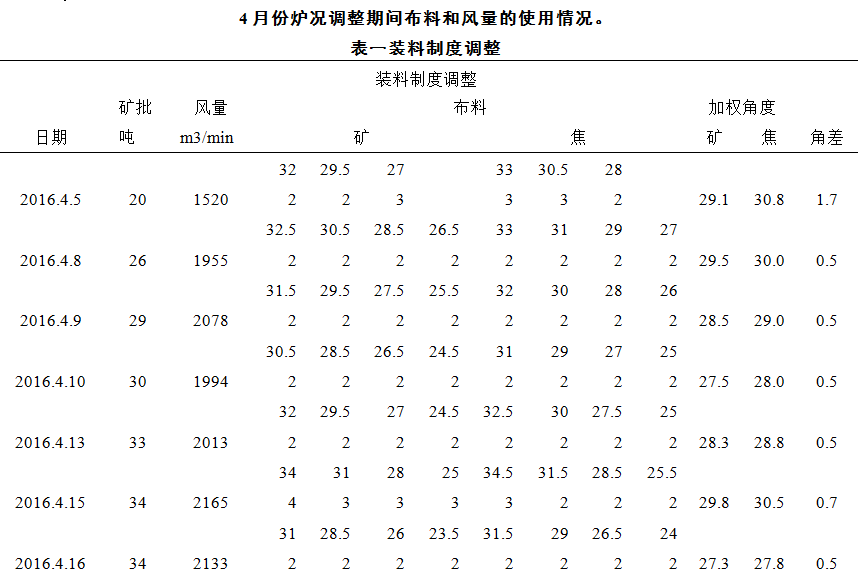

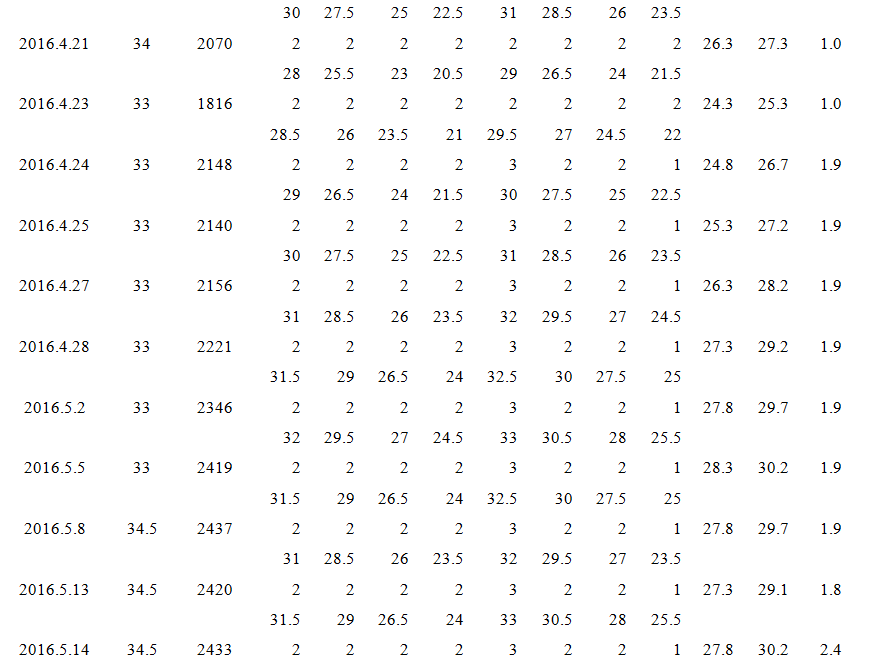

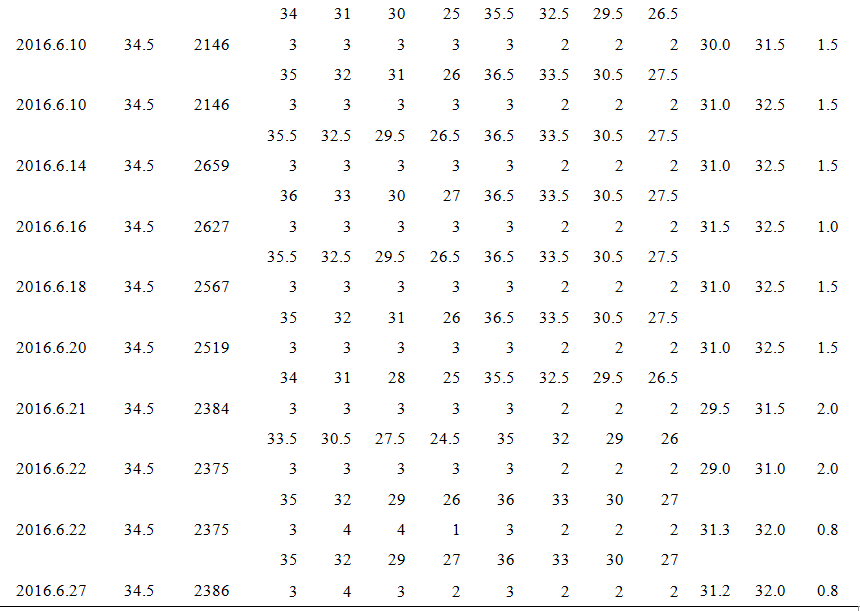

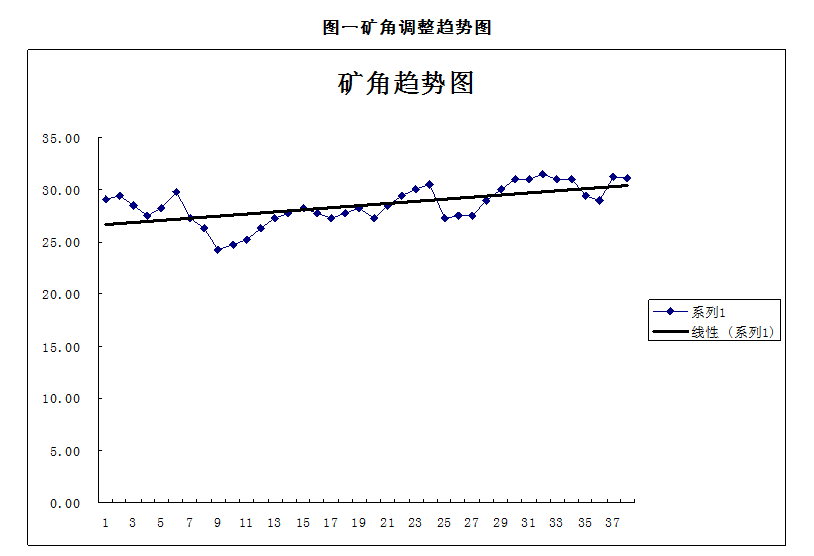

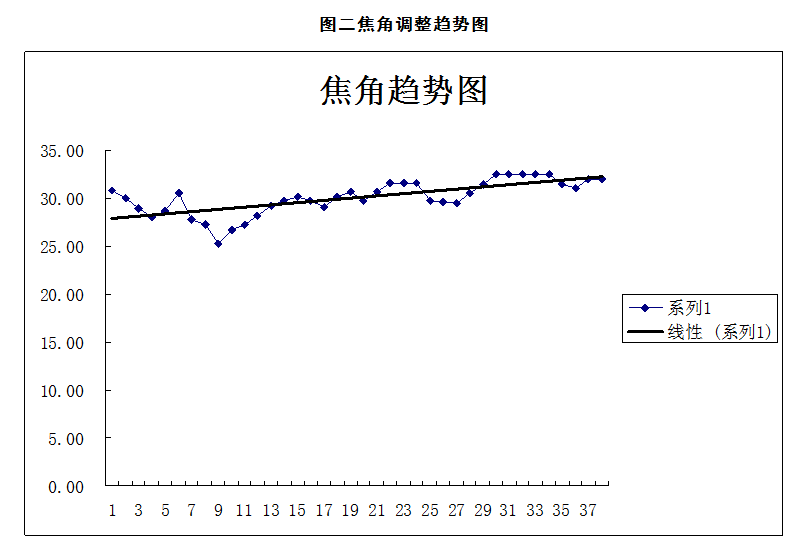

自3月21日送风,因炉况波动,布料角度调整频繁(见表),由前期发展边缘气流,逐步向兼顾中心过度;有矿一焦二布料模式逐步向矿四焦四过度。过分发展边缘气流导致中心死料柱加剧,炉芯温度下降,炉缸活跃程度差,通过逐步发展中心气流,炉况稳定程度进一步提升。

(4)问题分析

通过对开炉送风后的分析,主要是前期长时间的慢风和多次频繁的休风,在加上开炉后的长时间高炉温,炉缸堆积的进程进一步加剧,高炉下部不接受大风量。上部通过爆破已经对上不结厚彻底解决。主要矛盾是解决下部炉缸堆积。

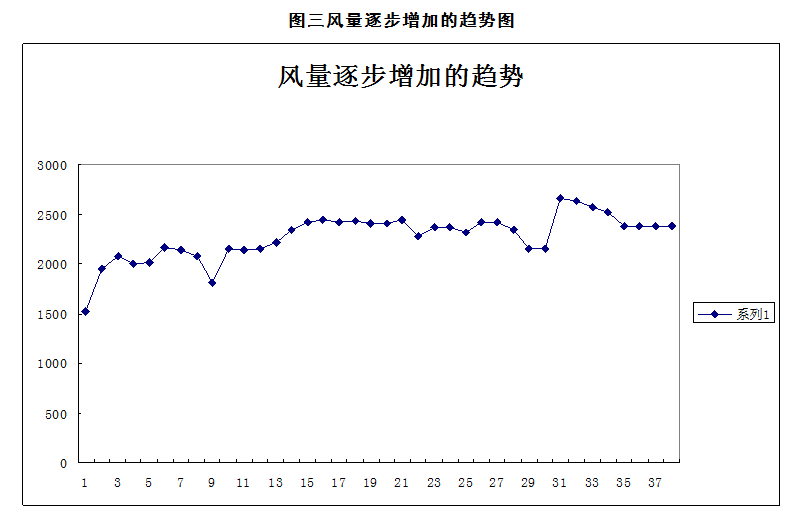

4月5日开始调整操作思路。以炉况顺行为前提,逐步提高入炉风量,同时结合十字测温,上部发展边缘气流。保证炉缸热量充足,下限物理热定为1500℃。炉前不间断出铁。措施实施以后,入炉风量逐步提高,炉况稳定性逐步提高。

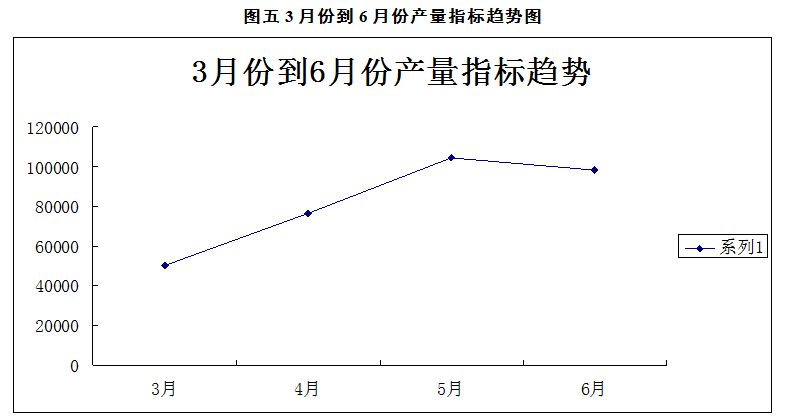

5月份为进一步活跃炉缸,维持发展边缘气流的布料,保持相对稳定的炉况。结合炉缸侧壁温度的趋势,判断炉缸活跃程度。在5月末逐步引导中心气流,在6月下旬中心通道打开,炉况恢复到正常水平。

2.3 炉况调整期间风量、炉缸侧壁趋势、及产量指标趋势

3 结语

(1)上部炉墙结厚,造成煤气二次分布失常。使得投入大风机后,炉况不接受大风量,最终造成煤气流失常,管道行程频发煤气利用率大幅度下滑。炉墙结厚在没有处理以前,应减少入炉风量,以炉况能够消耗的风量为准。

(2)较高的休慢风率和长时间的慢风是导致炉缸活跃程度下降的原因。小风机使用93天,共计休风21次。倒用大风机后共计休风23次,其中停炉3天处理炉墙结瘤。

(3)处理炉缸堆积风量要稳步推进,不可急于求成。主要是炉缸实际炉容减小,强行加风会出现气流紊乱、诱发炉况不顺。

(4)1000级高炉,必须有中心气流,中心通道必须打开。因外界影响暂时适当发展边缘,缩小矿批保顺行,但中心不能丢。一旦外界影响因素消除,要尽快恢复正常布料,严禁长时间发展边缘气流。

(5)及时纠正操作思路遵守正常高炉冶炼规律。本次炉况结厚恢复调整时间长,自3月23日送风到5月份完全达到正常生产状态,历时近50天,主要从定风量、定物理热操作到逐步提升过程,伴随炉前不间断出铁配合逐步活跃炉缸,炉况逐步接受风量;有频繁管道、气流上泛、料线不动到5月份炉况稳定,主要得益于发展边缘到保证中心才实现炉况的稳定。

(责任编辑:zgltw)