-

摘 要 邢钢3#高炉(容积420m3)闷炉开炉,采用轻负荷、大渣量、铁口埋氧枪等措施,复风过程顺利,开炉后炉况稳定顺行,本文对此次高炉闷炉复风过程进行了总结,对以后闷炉复风操作具有指导借鉴意义。

关键词 闷炉 开炉 总结

1 前沿

邢钢3#高炉炉容420m3,有风口14个,铁口1个。由于环保限产影响,3#高炉于11月27日闷炉4天,闷炉前做了详细的闷炉预案,确保休风料位置准确,开炉前做了大量的准确工作,开炉过程中根据当时炉况特点及时调整操作,实现了安全、有序、顺利复产。

2 闷炉过程

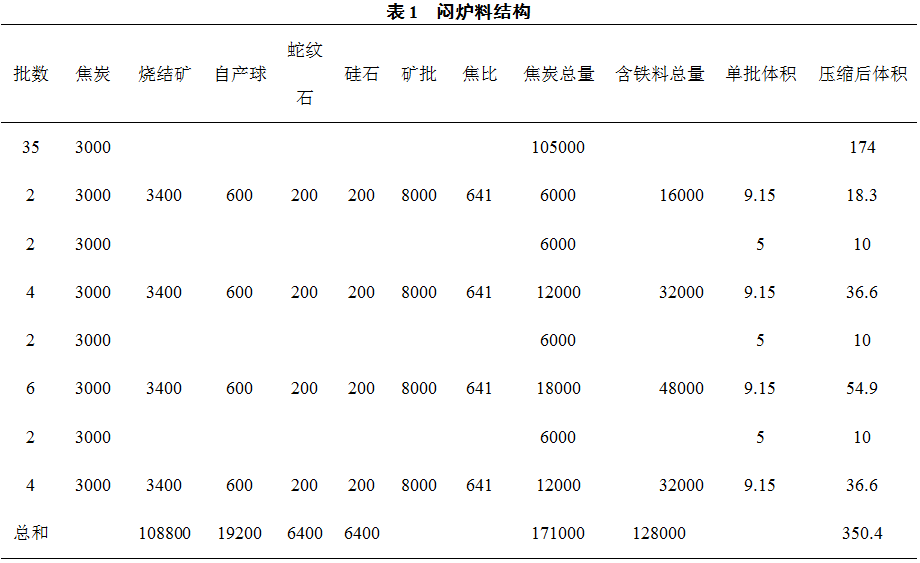

2.1 休风料结构

11月27日8:00接到闷炉通知后,停吃块矿,减煤比至6h/t,退负荷燃料比上提10kg,碱度下调0.01。9:10开始下闷炉料。

负荷料为矿批8t,料制2p↓2k炉温3.0%计算碱度0.93,全炉焦比2.28t/t、全炉碱度R2:0.65(炉温按照3.0计算)

(1)在下料过程中,为控制炉顶温度,11:00后减风110kpa,后因炉温大幅度上升,料线运动差,基本靠坐料下料,到16:45休风停炉,实际下料320m3,净焦到达风口。

(2)休风后摘下直管用炮泥、挡板堵好风口,外面抹上黄油防止进风,按照长时间休风降低高压水、常压水压力,安排每2小时检查一次风口及冷却设备状态,炉顶大放散开一半,做好休风时保温工作。

3 复风前准备工作

3.1 人员安排

四班人员编为两班两倒,炉前24小时配备大小勾机司机各一名。

3.2 工机具安排

(1)炉台下准备水渣围墙,以备开炉初期放火渣,且实业随时对火渣进行及时清理。

(2)送风前大小勾机备到炉前,以备待用。

(3)对炉前氧气带、胶管检查更新,准备好接铁口吹氧管用的三个风管及一个氧管。

(4)炉前勾头、直管、中小套、氧气管、捅风口钎子、电焊线等准备。

3.3 开炉准备

(1)开炉前一天安排烧铁口至见红后用炮泥封堵。

(2)决定采用4个风口,即铁口两侧13#、14#、1#、2#风口送风,摘下14#风口小套,掏出红焦炭后,放入劈柴,其他风口均见红。

(3)12月1日15:00铁口埋入吹氧管,17:00因铁水流出烧坏吹氧管,继续烧铁口,17:58高炉送风。

4 复风操作

12月1日17:58送风100kpa,铁口开始喷煤气,顶温上升很快,18:18引煤气,19:00开始富氧1000m3/h,20:45没有料线坐料2.6m,期间开两次铁口,见风,喷出碎焦炭,仍无渣铁,21:28风口烧穿,高炉紧急休风,排查发现14#风口中套、大套烧坏。

中大套损坏部位为中套下部与大套内加工面向外烧损,之后组织更换大套,因烧大套时烧坏炉皮法兰,维修焊补法兰时间较长,2日23:00大套安装到位,3日4:36高炉送风。

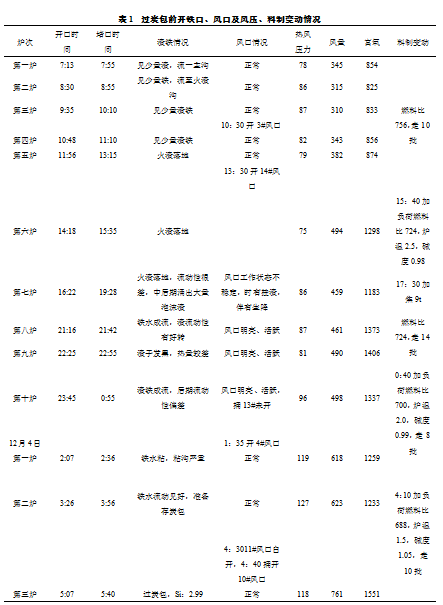

4.1 过炭包前操作情况

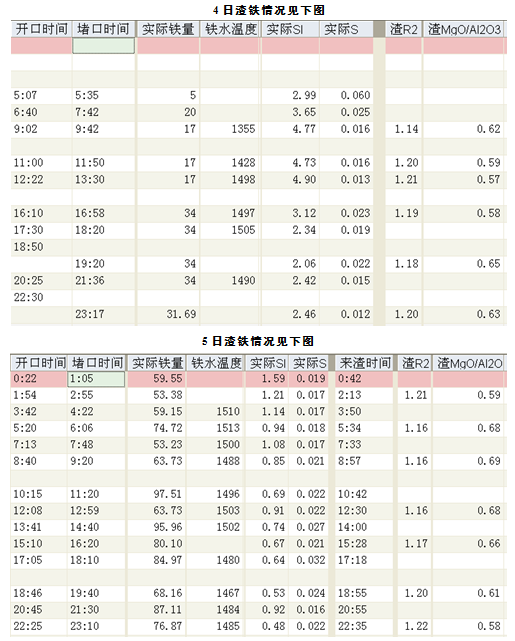

本次送风开1#、2#两个风口,送风风压70kpa,6:00送氧600m3/h,因送风前烧铁口,送风后铁口一直透气,未堵铁口,7:12铁口见渣,7:55堵口。

考虑到大套漏水较多,送风后先集中加焦19t,硅石1t,蛇纹石1t,后走矿批8t,料制pkpk(烧结矿3400kg、球团600kg,焦炭1900kg、硅石200kg、蛇纹石80kg,焦比756kg/t,炉温3.0%计算碱度0.98),料线1.4m,同角25.5°。

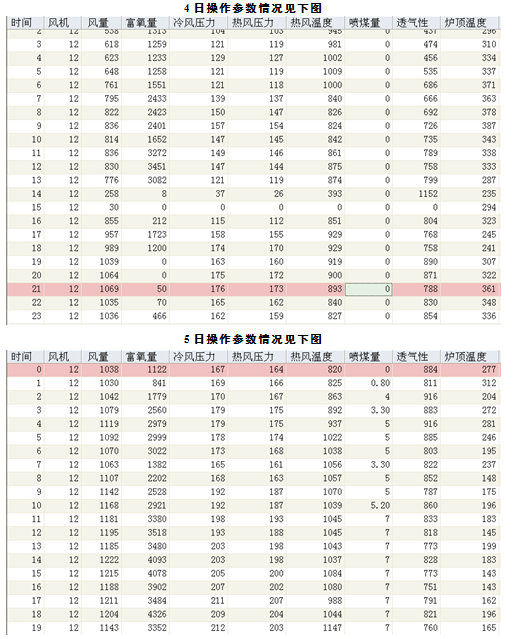

4.2 过炭包后操作情况

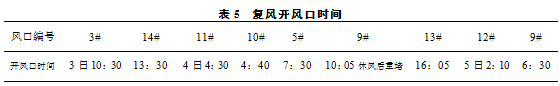

6:40加风150kpa,后根据顶温使用风压,7:30加负荷燃料比668,炉温1.5,碱度1.05走9批。7:30捅开5#风口,10:05捅开9#风口,达到9个风口送风。10:00再次加负荷燃料比648,炉温1.2,碱度1.1。

13:28因9#小套下部烧坏,休风更换,重新堵9#风口,处理12#、13#风口时发现套眼前有凝铁,烧氧气处理,14:58送风,16:05左右13#风吹开,648燃料比走23批后,16:40变5t煤的送煤负荷,燃料比592,炉温0.7计算碱度1.18,走15批后21:20加负荷至570kg。

5日2:10捅开12#风口,6:30捅开9#风口,7:00变3P2K,矿批12t,加煤比7t/h,炉温按0.5计算碱度1.23,因限产8#风口一直未捅,至此高炉恢复正常操作。

5 经验教训

5.1 本次闷炉复风基本顺利,恢复速度较快,有几方面原因:

(1)开炉前准备工作到位,所需的工器具提前备到场,火渣沟经过改造后,使用效果较高,渣铁清理方便,没有影响炉前出铁,为缩短出铁间隔提供了保障。

(2)提前安排烧铁口,在送风前铁口埋吹氧管,风口和铁口之间通道畅通,送风后铁口一直处于透气状态,送风约2.5小时后铁口开始向外流渣。

(3)复风后加焦量足够,因大套漏水送风后再次加焦19t进行热补偿,为后期炉缸热量快速恢复奠定了基础。

(4)炉前组织得当,基本都是一具备条件就出,没有很长时间的铁间隔,保证了炉况的稳定顺行。

(5)炉内操作包括加负荷、加风以及开风口时机把握都较好,没有造成炉况反复,炉温一直稳步下滑,没有长时间高炉温,粘沟粘罐时间较短,降低了炉前劳动强度。

(6)此次顺利复风也离不开厂领导和各科室车间的指导、支持。

5.2不足之处:

(7)休风前炉温大幅度上升,多次坐料,炉况顺行差,第一次复风后,因炉缸热量差,渣铁渗透性不好,造成大、中套损坏,烧大套时,人员缺乏经验,烧坏了炉皮法兰,仅焊补法兰耗时10小时,更换大中、套共计耗时31小时,延长了送风时间,所以仍需重视休风前的炉况维护工作。

(8)因大套漏水,造成12#、13#风口区域炉缸不活,风口前有凝铁,捅不开,11#风口吹开,捅9#风口时考虑不全面,因炉缸不活,9#风口小套下部烧坏,再次休风。

(9)事后从中套水温差反映来看,8-13风口炉缸区域不如其他风口活跃,所以选择捅风口前应综合考虑,尽量避免因此处炉缸不活,捅开后烧坏小套的情况。

(10)变送煤负荷后,碱度调整较早,4日夜班炉温短时间下不来,碱度偏高,不利于炉况顺行。

总之此次复风基本顺利,炉况稳定,没有反复,顺利实现快速达产,值得以后吸取经验及借鉴。

(责任编辑:zgltw)