转炉炼钢溅渣护炉技术改进与炉型控制

时间:2024-09-10 09:26 来源:炼钢技术 作者:zgltw 点击:次

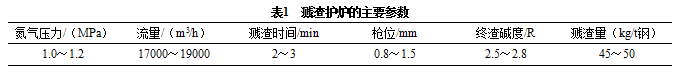

转炉炼钢溅渣护炉技术改进与炉型控制 吕 进 吉志刚 摘 要:本文介绍河南安阳新普钢铁公司炼钢厂转炉溅渣护炉技术的改进与炉型控制。通过调整终渣成分和碱度,对转炉的大面部位用铁块进行补炉,出钢侧(小面)用钢筋切头填补,出完钢后的熔渣加入生铁块、钢筋切头后自然冷却3~5分钟后再进行溅渣,从而有效地提高了转炉产能和作业率,降低了耐材成本,提高了转炉炉龄。 关键词:溅渣护炉:碱度;铁块;钢筋切头 1.引 言 安阳新普钢铁公司是安阳市一家优秀的民营钢铁企业,炼钢铁耗近年来平均稳定在695-730Kg/t钢,因为铁耗控制低,终点钢水氧化性强,冶炼节奏快,对于转炉炉况维护至关重要,炼钢厂的两座转炉采用溅渣护炉技术,但转炉大、小面要用补炉料补炉,补炉时间长,限制了生产效率的进一步提高。为此炼钢厂从工艺上摸索出一条行之有效的办法,通过控制终点渣成分和碱度,根据终渣流动性的情况,采取加入1.5~2t生铁块,然后冷却再进行溅渣快速填补大面的办法;因为生产节奏快,炉前不倒炉出钢比例较高,出钢侧小面的维护以前一直采用补炉料+自流料投补的方式进行维护,影响生产节奏的提高,现在出完钢采用炉后通过自制加料管加入事先准备好的钢筋头1.5~2t,冷却3~5分钟后再进行溅渣,效果非常明显,使转炉补炉时间由原来的45min降低到目前的5-8min。大大提高了转炉的作业率,转炉的产量比原来有了大幅度的提高,耐材成本也大幅度降低。 2.工艺装备及参数 安阳新普钢铁公司炼钢厂现有2座80t转炉、一台5机5流和一台6机6流150×150mm小方坯连铸机,主要生产Q195、Q235钢种,连铸采用了液面自动控制技术、液压剪切割技术和热装热送技术,有效地保证了铸坏质量。 转炉溅渣主要参数见表1

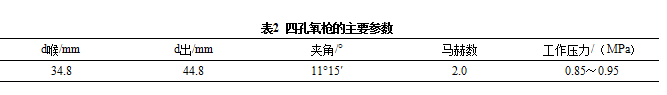

氧枪采用拉瓦尔型四孔喷头,其主要参数见表2

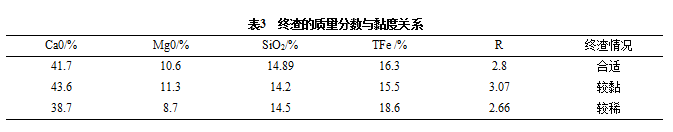

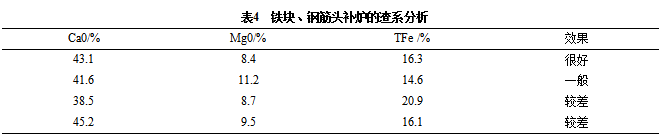

3.溅渣护炉技术 溅渣护炉四步控制法是指"造渣﹣调渣﹣溅渣﹣固渣"。造渣指把渣中的 FeO 、 MgO 含量控制合理,造黏渣,减少其对炉衬的侵蚀。调渣指在冶炼终点把炉渣调整到有利于溅渣的状态。溅渣指根据炉衬的侵蚀情况,合理控制溅渣枪位,达到溅渣均匀的目的。固渣指提高溅渣层的强度以及耐侵蚀度。 固渣操作步骤:溅渣完毕后,溅渣层虽然形成,但由于炉内温度仍然较高,溅渣层强度低,为提高强度,降温冷却是最有效的方法。固渣操作就是冷却、烧结溅渣层的过程,起到提高溅渣层强度的作用。 第一步:进行调渣的炉次,溅渣结束后,要增加氧枪继续吹氮气进行降温操作,即溅渣结束后,不关氮气,氧枪在炉内上下窜动至少两次,降低溅渣层温度,提高溅渣层强度。没有调渣的炉次可省略此步骤。 第二步:溅渣操作结束,倒渣完毕后,准备下一炉冶炼时,必须采用先加废钢再兑铁的操作顺序,且加入废钢后,转炉先要向下摇炉至90°以上,以废钢不倒出炉口为宜,再向上摇炉至45°,目的是完成炉内冷﹣热炉气的置换,降低炉内温度,此时观察炉口有大量高温炉气排出,炉衬温度明显降低,重复该操作一次,观察炉衬亮度,如果亮度高,说明温度高,可继续重复该操作,直到炉衬呈暗红色为止。 溅渣护炉四步控制法可以对冶炼过程操作的每一个环节进行合理的控制,提高溅渣护炉效果,达到保证转炉炉型稳定的目的。 炉型控制主要是根据转炉炉衬侵蚀情况进行维护控制,坚持"以溅渣护炉为主,料补为辅"的护炉原则。不断优化转炉溅渣护炉工艺,提高溅渣护炉效果,总结了转炉炼钢溅渣护炉"造渣﹣调渣﹣溅渣﹣固渣"四步控制法,并在炼钢生产中实际推广,转炉炉龄稳定在20000炉以上,且炉型控制合理,满足炼钢过程各种反应顺利进行的需要,保证了转炉炼钢生产的稳定,并创造了较可观的经济效益。 溅渣护炉工艺其方法是利用转炉的氧枪系统将氧气切换为氮气作为溅渣气源,通过氧枪喷头形成的超音速氮气射流把出钢后调好的炉渣喷溅至转炉内壁表面,烧结形成高熔点的溅渣层,以抵抗高温钢水、炉渣的侵蚀,达到提高转炉炉龄的目的。 溅渣护炉工艺原理:炼钢过程中,铁水氧化形成的氧化物以及造渣剂、熔蚀的耐火材料等结合形成炉渣,溅渣护炉采用高压氮气将出钢后留在炉内的炉渣溅在炉衬上,形成溅渣层,对下一炉的冶炼起到保护炉衬的作用,因此转炉终点炉渣不仅要满足冶炼过程要求,而且应符合溅渣护炉的条件,即容易溅到炉衬上,溅到炉衬上的炉渣应能与炉衬很好地结合,并具有一定抗高温侵蚀能力。其工艺原理可以总结为"溅得上、黏得住、耐侵蚀"。 溅渣护炉四步控制法基本参数的确定:溅渣护炉四步控制法是溅渣护炉工艺在炼钢实际操作过程中的具体应用,目的是提高溅渣护炉效果,造渣步骤是基础,为溅渣护炉提供符合条件的炉渣;调渣步骤是手段,把不适合溅渣的炉渣调整为满足要求的炉渣;溅渣步骤是关键,把合适的炉渣均匀地溅到炉衬上,起到保护炉衬的作用;固渣步骤是保证,溅好的渣层,通过冷却、烧结,提高强度和过热度以及溅渣层的耐侵蚀能力。 4.溅渣护炉技术的改进与炉型控制 转炉炼钢现采用先加废钢后兑铁水的操作,因废钢加入量大,转炉装料侧(大面)会出现大坑;因铁耗低,终渣 TFe高,碱度低,出钢小面两侧冲刷严重,特别是出钢口下侧会侵蚀出现深坑,填入铁块或钢筋头后能否粘贴在炉衬上是关键环节,终渣成分与碱度则决定了铁块、钢筋头能否顺利粘贴在炉衬上,因此必须调整合适的炉渣成分和碱度。 4.1.终渣的选择 终渣的黏度随渣中 Fe0含量的升高而降低,随碱度的升高而升高,对于用铁块补大面、钢筋切头补小面的技术来说,终渣不能太稀,稀渣粘不上:稠渣不能完全浸人,也同样粘不住,很容易掉落,因此要选择合适的炉渣。表3、表4。实践中我们得出一次倒炉碱度在2.8左右的炉渣较为合适。

可见,生铁块、钢筋头补炉的效果与终渣的碱度和TFe含量息息相关,终渣的碱度合适,终渣氧化性不强时效果最好,此时终渣流动性较好,可以浸入铁块、钢筋头内部形成骨架并与炉衬形成良好的共晶体,终渣在冷却凝固的过程中形成了熔点较高的C2S和方镁石矿物,对炉衬的保护作用尤为明显。当炉渣黏度较高时,流动性不好,铁块与炉衬粘结不牢,容易在溅渣时脱落,反而效果不好。 4.2.终渣 TFe的控制 终渣中Fe0对补炉效果的影响主要是Fe0能与渣中的 Ca0、MgO、Si02等形成低熔点的共晶化合物,从而降低了补炉的效果。另一方面渣中的FeO含量高,促进炉衬砖脱碳,促进炉渣向炉衬中渗透,从而加速了炉衬的蚀损。实践中发现,终点碳控制在0.08%时渣中Fe0含量在15%~17%左右,如果出现了后吹,渣中的氧化铁则高达20%,此时的炉渣不适合用铁块补炉。采用轻烧白云石代替部分石灰造渣,提高渣中的MgO含量,使MgO含量达到饱和状态,可有效地减轻炉渣对炉衬的侵蚀。 4.3.生铁块、钢筋头补炉的实践 转炉常规的补炉方法是溅渣护炉,但当炉体大面出现大坑、小面出现深坑时,溅渣护炉已经无能为力,此时必须停炉对大、小面进行修补。常规补法有贴砖、填补料、喷补等多种形式,无论哪种形式均要停炉操作,且要求有一定的烧结时间,往往会造成铸机的停机,严重影响转炉的有效作业率。而用生铁块、钢筋头补炉的好处就在于时间很短,可灵活调整生产的节奏,从而保证生产的连续性,并可大大降低补炉耐材的成本。 生铁块补大面具体操作步骤如下: (1)、决定补炉前要通知相关人员采取相应的措施,如通知连铸提前降拉速,炉前操枪工要控制好终点,终点 C%≥0.08%,R控制在2.7~2.8,终点渣要求不能太稀也不能太黏,留渣量控制在3~5t。 (2)、出钢后不要溅渣直接摇炉,将炉体摇至加废钢位置20~30°,然后指挥天车兑人1.5~2t生铁块,继续摇炉至炉口与地面相平,保证铁块正好填在大面坑中,炉渣不流出炉口即可,静置3~4 min,然后抬炉。 (3)抬炉后开始溅渣,按正常的溅渣程序溅2~3 min后,正常装废钢,兑铁,正常冶炼。 钢筋头补小面具体操作步骤如下: (1)、决定补炉前要通知相关人员采取相应的措施,如通知连铸提前降拉速,炉前一助手要控制好终点,终点 C%≥0.08%,R控制在2.7~2.8,终点渣要求不能太稀也不能太黏,留渣量控制在3~5t。 (2)、通知补炉人员将钢筋头1.5~2t上至16m平台料仓处备用。 (3)、出钢后不要溅渣直接摇炉,将炉体摇至炉后位置30~40°,然后由摇炉工操作加入1.5~2t钢筋头,继续摇炉至出钢位置,保证炉渣不流出出钢口即可,静置3~4 min,然后抬炉。 (4)抬炉后开始溅渣,按正常的溅渣程序溅2~3 min后,正常装废钢,兑铁,正常冶炼。 5.使用效果 运用生铁块、钢筋头补炉加溅渣护炉的技术以后,直接的效果就是转炉的生产效率有了大幅度的提高,作业率由原来的 90%提高到95%,转炉补炉的时间由原来的45min减少到现在的6~8min。产量月提升5000~800吨,事故率也大大下降,耐材成本降低明显。 6.结 语 新普炼钢厂采用的生铁块、钢筋切头补炉加溅渣护炉技术,通过在实践中的应用,技术已经非常成熟,该项技术对于提高钢产量,加快转炉冶炼节奏和降低耐材成本方面效果显著,可以充分利用生产的间隙对转炉的大、小面进行补炉,方法灵活,不失为一种对溅渣护炉技术的补充,值得在其他单位进行推广应用。 |

- 上一篇:HYL-Ⅲ 气基竖炉直接还原工艺

- 下一篇:马钢1号高炉区域热负荷监测及应用