HYL-Ⅲ 气基竖炉直接还原工艺

时间:2024-09-09 03:57 来源:炼铁杂志 作者:zgltw 点击:次

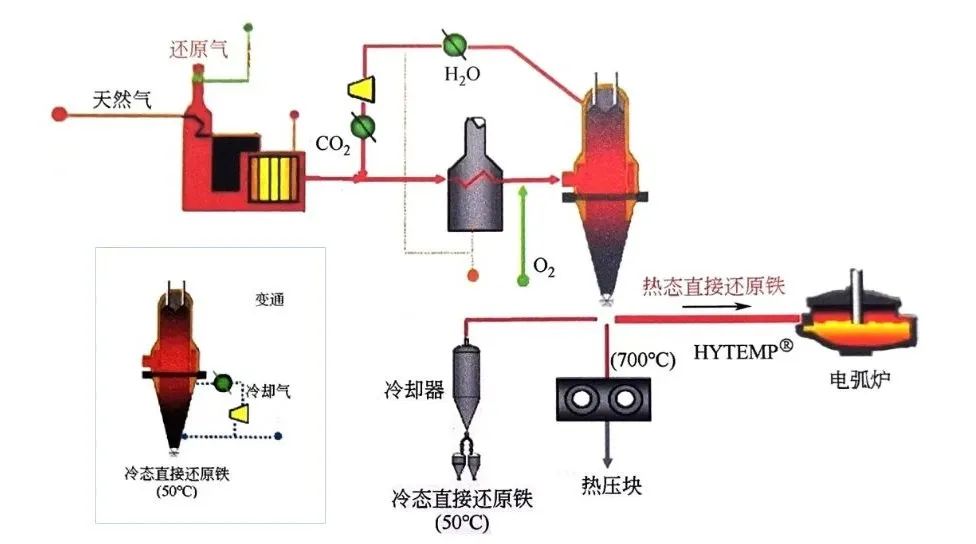

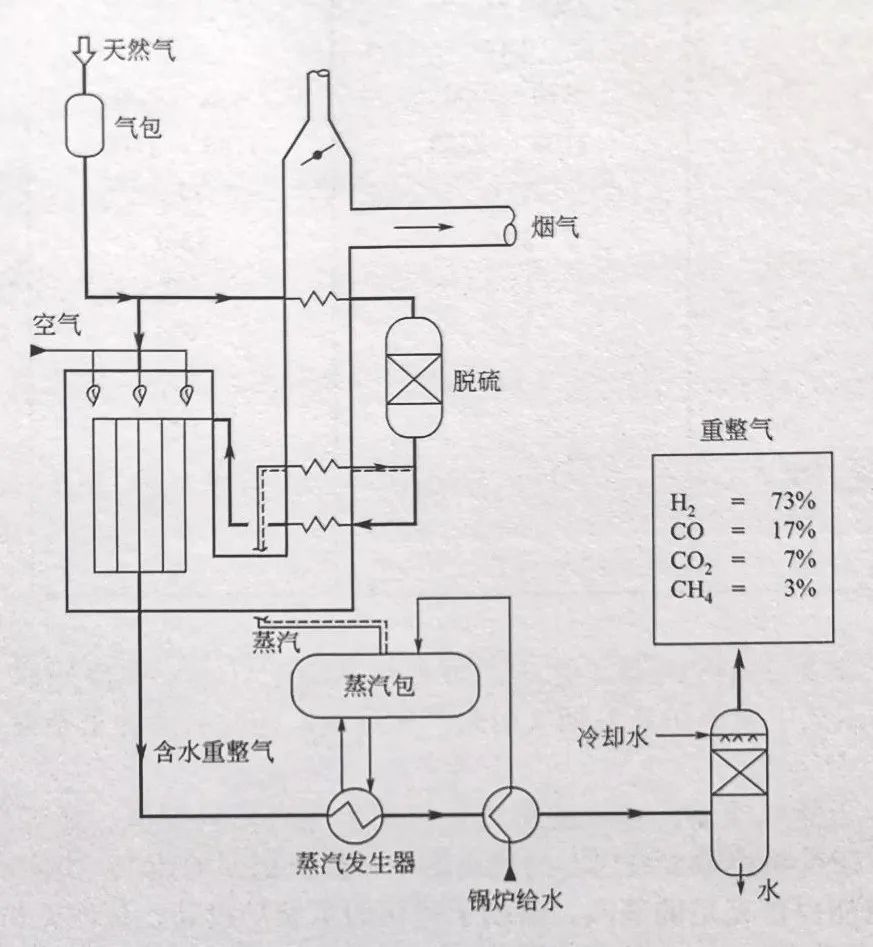

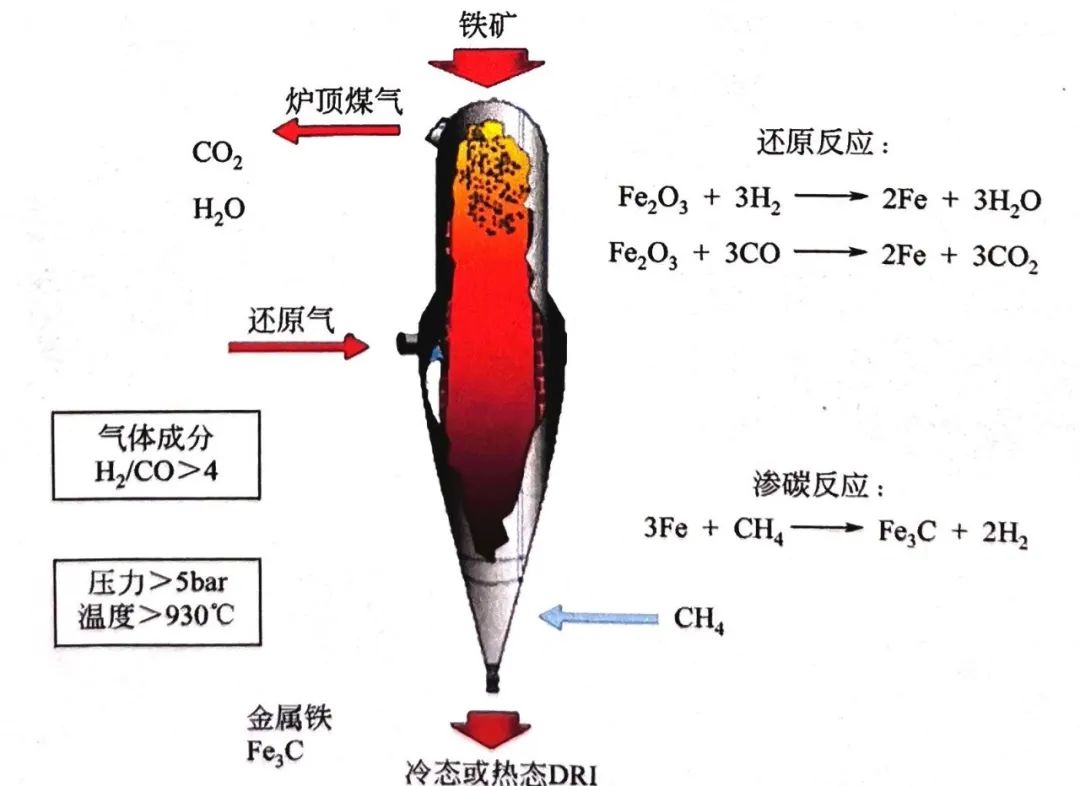

HYL 工艺的开发始于 20 世纪 50年代,1957 年第一座间歇式反应器 HYL- I 工艺生产装置在 Monterrey 建成,年产DRI 10万t。1979年全世界已经建成十几座间歇式HYL直接还原铁生产装置,总产能达600万t。间歇式HYL反应器的能耗相当高,约为17~19GJ/t(DRI)。 1980年,HYLSA公司在墨西哥Monterrey直接还原厂,成功开发HYL-Ⅲ竖炉移动床工艺,1975 年建成第一座日产 25t的中试装置,1980年又改造建成年产25万t的HYL-Ⅲ生产装置,1983年又改造建成一座50万t竖炉。HYL-Ⅲ继承了HYL-I、HYL-II 的一些成功技术,如还原气发生装置、以氢气为主的还原气及高温和高压还原技术等,同时将间歇运行彻底改变为连续运行模式。 此后,MAN GHH AG、Ferrostaal AG和HYLSA,联合建设了一个年产 200万tDRI的直接还原生产厂IMEXSA,这也是HYL-Ⅲ工艺首次在HYLSA之外投入商业化生产,该厂于1989年2月顺利投产,其工艺流程如图1所示。

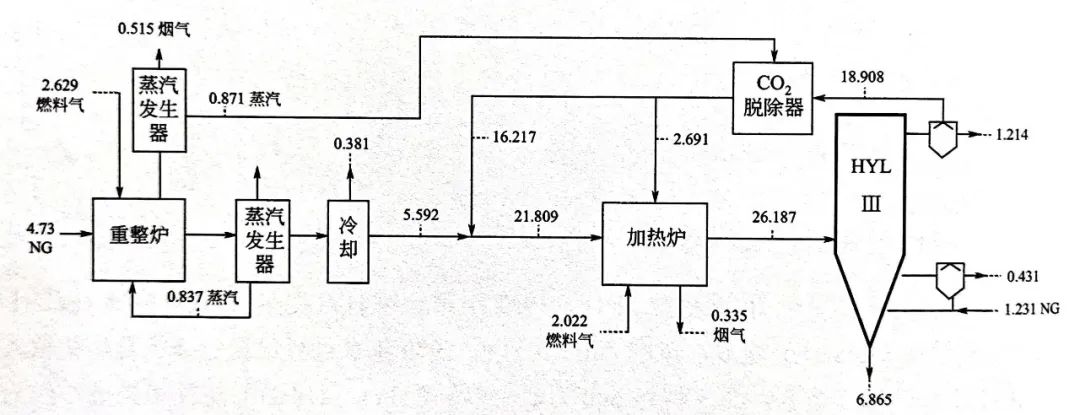

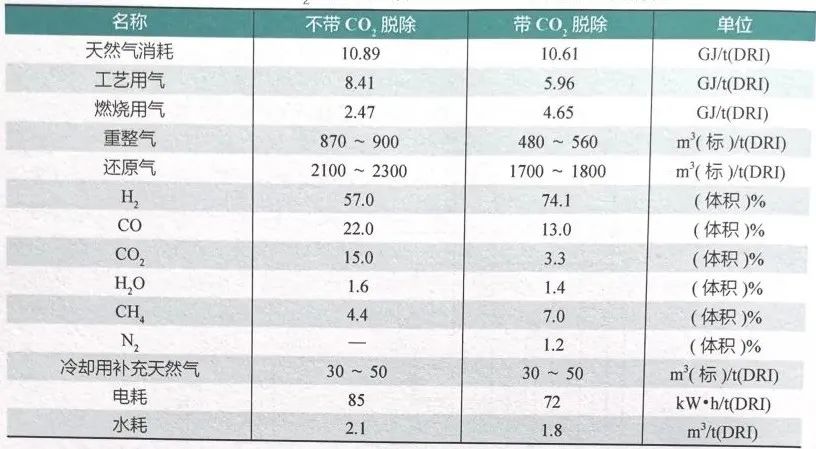

目前,世界上采用 HYL-Ⅲ工艺生产 DRI或HBI的工业装置,2019年总产量达到1426万t,工艺能耗也降低到10.61GJ/t(DRI)左右,见图 2(DRI金属化率92.0%,碳含量1.5%)。

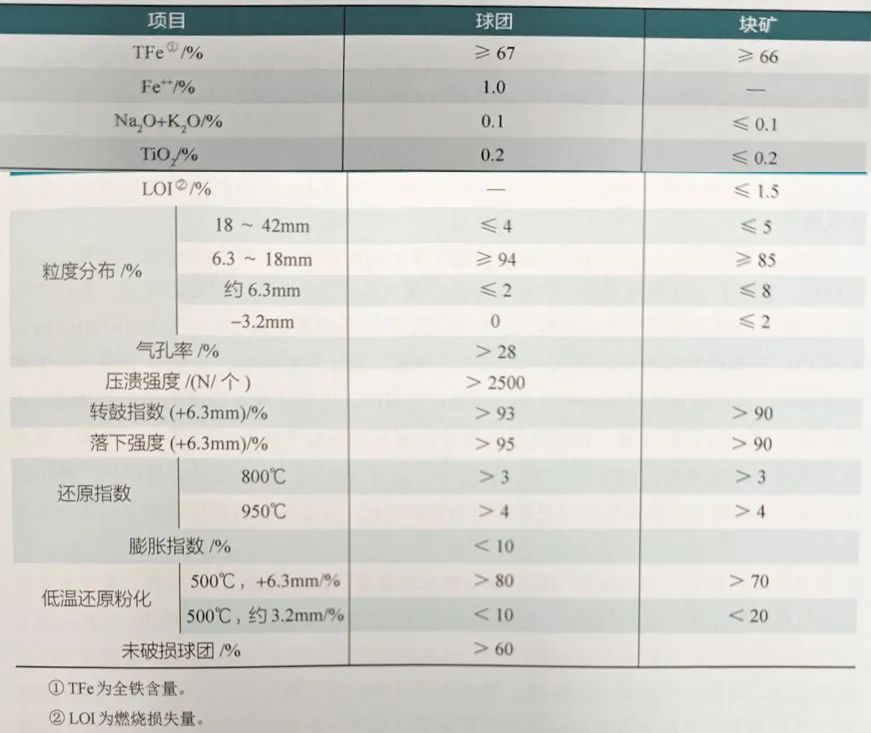

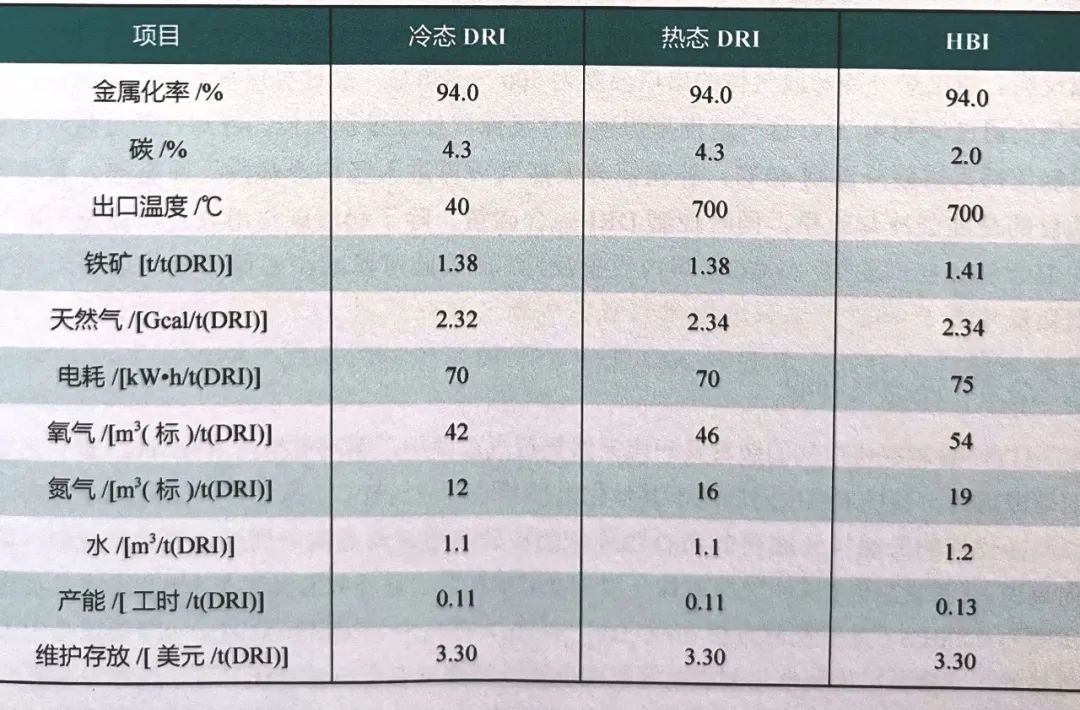

二、HYL-Ⅲ 含铁原料选择 HYL-Ⅲ的含铁原料可以是球团矿或球团矿/块矿的混合物,原料的适用范围较宽。其对含铁原料的冶金性能要求见表 1,典型消耗指标见表 2。

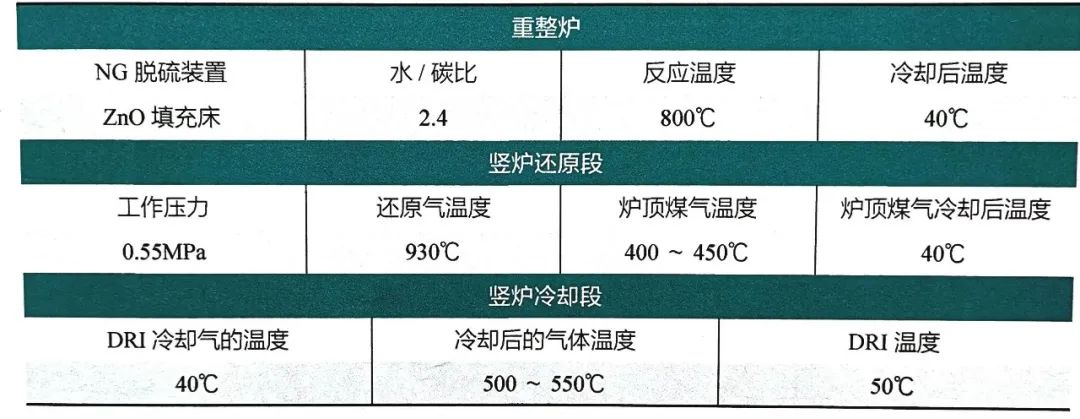

HYL-Ⅲ反应器的显著特点是工作压力在0.55MPa以上,所以其装料系统带有一组锁斗以维持竖炉的压力,含铁原料通过四根直立管加到料线上。 加热到 930℃的还原气由环形布置的数十个耐材喷管喷入竖炉的还原区,与铁矿石逆流接触,将铁矿石还原成 DRI。炉顶气的出口煤气温度为400~ 450℃。高温、高压及高浓度的氢气保证了很快的还原速度,竖炉横截面的还原效率达到 3.5~5.0t(DRI)/(h·m2)。固相 DRI下降经过还原区后进入一个等压过渡段,对于气相而言,上部是还原区,下部是冷却区。等压段保证了固相可以均匀地通过还原区,还原区与冷却区的煤气不掺混。在反应器下部的圆锥形区域,直接还原铁被底部通入的冷却气逆流冷却并进行渗碳。直接还原铁产品逐渐冷却到50℃左右后,再经一个旋转排料阀,按设定的速度排出,排出的DRI进入压力料仓,设两个可以交替使用的压力料仓,压力料仓的维压装置与炉顶加料仓类似。 离开反应器的炉顶煤气经回收余热及喷水洗涤器后温度降到40℃左右,通过水洗除去煤气中的粉尘和反应产生的水。净化后的煤气有三分之二左右被循环使用,另外三分之一作为尾气外排,以避免反应生成的CO2或重整工艺带入的N2循环累积。因为尾气中不仅含CO2,还含一定量的CO和H2,所以循环气中必须不断补充新的还原气,以保证循环气中的有效还原组分大于DRI还原所需的量。尾气可作为还原气加热或重整单元的燃料气。 冷却气循环。在竖炉反应器下部的圆锥形区域,DRI被逆流经过的气体冷却并进行渗碳反应。引出炉外冷却段气体的出口温度为500~550℃,经过直接喷水冷却除尘后,冷却气的温度降到 40℃,这一过程与炉顶循环还原气处理过程类似。冷却气经过循环压缩机加压后再重新降温到40℃,补充部分天然气后再进入竖炉冷却段。补充部分天然气的目的是加强冷却效果,同时控制DRI的含碳量。除了起渗碳作用以外,补充天然气的混合气还能产生H2和CO(炉内重整反应),因此可以减少还原所需的重整天然气消耗量 。

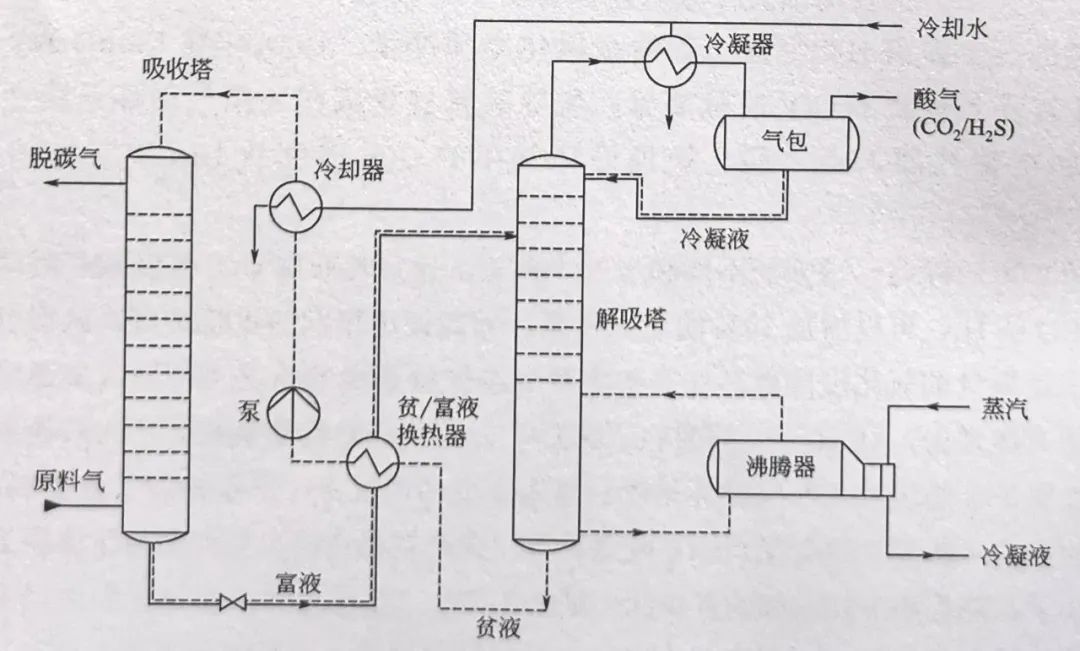

含 CO2的气体从塔底进入吸收塔,与从塔顶流下的吸收液在吸收塔内逆流接触。CO2与吸收液反应后进入液相,脱除了CO2的净化气从塔顶离开,吸收了CO2的吸收液(富液)从吸收塔的塔底流出后进入解吸塔的塔顶。富液在解吸塔内发生解吸反应,CO2从液相中解吸出来由塔顶排出,再生后的吸收液(贫液)从塔底排出,经换热后返回吸收塔顶循环吸收 CO2。在采用碱液吸收 CO2的 Benfield 工艺中,气相中的 CO2浓度可由 10.5% 降到1.5%,消耗的能量为 0.85GJ/t(DRI)。 表4 HYL-Ⅲ 工艺典型生产指标

表5 HYL-Ⅲ 工艺典型工程业绩

|

- 上一篇:从风口回旋区模拟谈风口参数对风量的影响

- 下一篇:转炉炼钢溅渣护炉技术改进与炉型控制