烧结矿冶金性能分析

时间:2020-04-14 16:23 来源:辛集市澳森钢铁有限公司 作者:赵月平 景东立 韩 点击:次

摘要 烧结矿质量优劣对高炉生产技术经济指标产生重大影响,与炼铁的优质、低耗、高效益密切相关。随着高炉“精料”技术的发展,对烧结矿质量要求除品位高、杂质少、粒度均匀外,还要求有较好的冶金性能。烧结矿冶金性能主要包括还原度、低温还原粉化率、软熔滴落性能等。 关键词 冶金性能 低温还原粉化 FeO 软熔滴落 1 前言 钢铁市场竞争激烈,为了降低铁前成本,烧结配加大批量外矿粉,各种矿粉的冶金性能不尽相同,尤其烧结配料后,烧结矿的粒度、低温还原粉化、还原度、软熔滴落等性能变化较大,对高炉生产技术经济指标产生重大影响。因而,在生产过程中针对进厂的原料,逐步摸索出最佳的原料配比及提高烧结矿质量方法尤为重要。 2 烧结矿低温还原粉化性能

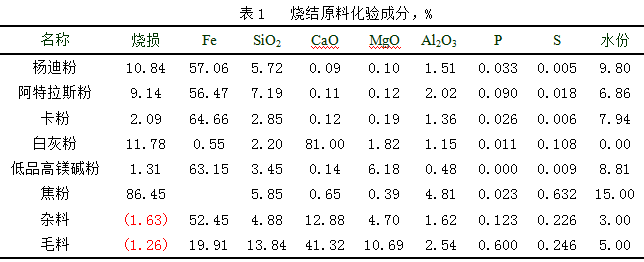

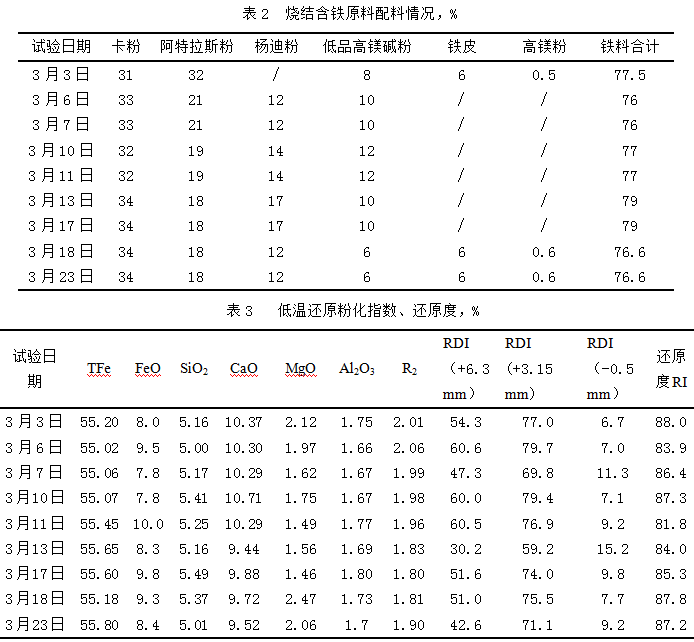

2.1烧结矿低温还原粉化性能试验数据汇总 近段时间,烧结使用主要含铁原料有:阿特拉斯、银商卡粉、杨迪粉、低品高镁碱粉(成分见表1),分别按R2中线2.0、中线1.9作比较试验,含铁原料配料情况见表2,相应的烧结矿低温还原粉化指数、还原度见表3。

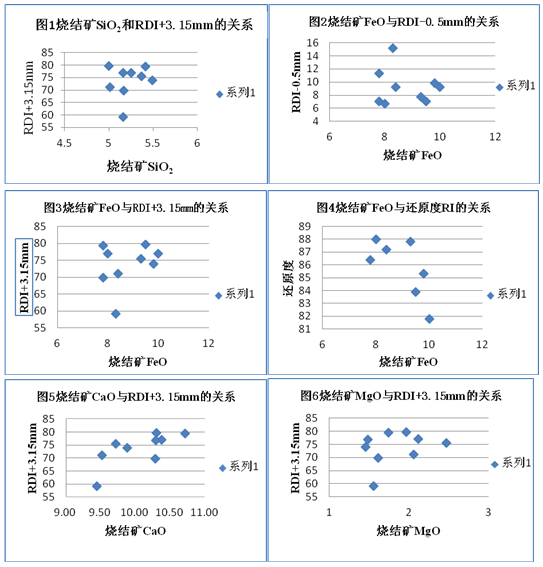

2.2 烧结低温还原粉化性能试验数据分析 2.2.1相关关系 下面6张图是由实验数据绘制的FeO、SiO2、CaO、MgO与RDI或RI的关系图。

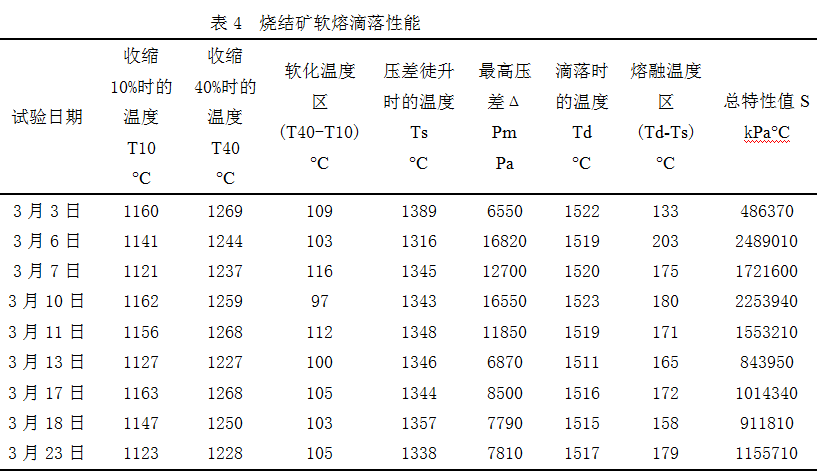

从以上的变化趋势可以看出: (1)图1→随着烧结矿SiO2的变化,烧结矿RDI+3.15mm粉化指数逐渐升高; (2)图2→随着烧结矿FeO的提高,烧结矿RDI-0.5mm粉化指数逐渐下降; (3)图3→随着烧结矿FeO的提高,烧结矿RDI+3.15mm粉化指数逐渐升高; (4)图4→随着烧结矿FeO的提高,烧结矿还原度RI指数逐渐下降; (5)图5→随着烧结矿CaO提高(烧结矿SiO2或R2提高),烧结矿RDI+3.15mm粉化指数逐渐升高; (6)图6→随着烧结矿MgO的提高,烧结矿RDI+3.15mm粉化指数先升高后下降。 2.2.2 根据所用含铁原料变动相近情况的比较 (1)含铁原料不做大幅度调整时,碱度中线2.0比碱度中线1.9低温还原粉化指数要好;比较化验成分TFe、SiO2、Al2O3波动不大,只是FeO、MgO发生偏差。 (2) 3月6日与3月7日相比较:FeO 9.5 MgO 1.97比FeO 7.8 MgO 1.67粉化率要好得多; (3)3月10日FeO 7.8 MgO 1.75与3月11日FeO 10.0 MgO 1.49相比都比较好; (4) 3月13日FeO 8.3 MgO 1.56和3月17日FeO 9.8 MgO 1.46比较,3月13日粉化率差得多; (5) 3月18日FeO 9.3 MgO 1.73和3月23日FeO 8.4 MgO 1.70比较,3月18日要优于3月23日。 通过比较得出,烧结矿的低温粉化指数FeO略高要比偏低的好,但同时偏高会降低烧结的还原度,造成高炉焦比升高;FeO、MgO同时制约着烧结矿的低温还原粉化性能,尤其FeO是低温还原粉化性能的关键因素。 2.3 烧结矿低温还原粉化指数机理剖析 2.3.1 FeO 烧结矿中FeO升高,烧结过程中烧结温度升高,高温保持时间延长,液相增多,提高烧结矿强度,同时由于烧结矿中FeO升高,在烧结过程中可以减少Fe2O3生成,抑制冷却过程中Fe2O3—Fe3O4晶格转变而造成的体积膨胀,降低RDI-0.5mm的值。 2.3.2 MgO 烧结矿中MgO含量增加,烧结矿的RDI-0.5mm变化不大,其原因是由于镁离子进入磁铁矿晶格中取代铁离子、并填充于八面体空位中,从而减低了磁铁矿的晶格缺陷程度;同时稳定磁铁矿,防止或减轻其氧化再生赤铁矿,故而抑制烧结矿的低温还原粉化。 2.3.3 R2 由于R2不同,烧结矿生成的液相也不同,随碱度升高铁酸钙粘结相增多,Fe3O4晶粒与粘结相矿物形成网状溶蚀结构或粒状交织结构。特别是高碱度烧结矿磁铁矿被铁酸钙溶蚀晶粒细小,形状浑圆呈它形晶或半自形晶,与铁酸钙紧紧相连而形成溶蚀结构,两者之间有较大的接触面和摩擦力,因此镶嵌牢固,烧结矿的强度相应提高,低温还原粉化指数有所改善。 2.4 影响烧结低温还原粉化性能因素 要为高炉提供优质烧结矿,烧结矿FeO的控制是关键。降低烧结矿中 FeO含量有利于提高烧结矿的还原性,使烧结矿的熔滴区间变窄,有利于降低高炉消耗,但过低的FeO含量会恶化烧结矿的低温还原粉化性能,使高炉透气性变差,不利于提高冶炼强度。生产中发现,烧结矿FeO含量不仅和原料结构、烧结矿碱度、MgO含量和SiO2含量等因素有关,而且受烧结料层厚度、配碳量、混合料水分等作用的交互影响。 2.4.1 烧结料层厚度的影响 厚料层烧结是实现低碳、低亚铁、高强度和高还原性的基础。随着料层厚度的增加,烧结过程“自动蓄热” 能力增强,配碳量降低,料层中氧化性气氛增强,增加了低价铁的氧化。同时由于料层提高,料层内高温保持时间相对增加,有利于强度和还原性都较好的铁酸钙形成和发育,从而抑制了烧结过程中Fe2O3向Fe3O4的转变,使烧结矿FeO含量下降。 2.4.2 燃料配比的影响 理论研究和生产实践表明:碳、水、风的合理匹配是保证烧结矿优质、高产的基础。随着配碳量的增加,碳不完全燃烧的比例增加,CO生成量增加,料层中CO浓度相对提高,还原性气氛加强,烧结矿中FeO含量升高。 2.4.3 水分的影响 水分对FeO含量的影响是通过改变烧结料层中的气氛来实现的。在烧透的前提下,适当提高混合料的水分,料层的透气性变好,同时水蒸汽加快了热量在料层内部的传递,传热前沿移动速度加快,加上H+和OH-的助燃作用,整个烧结过程加快,燃烧带变薄,还原性气氛保持时间短,从而使FeO含量低。 4 烧结矿软熔滴落性能试验数据汇总 烧结矿的冶金性能不仅包括500°C低温还原粉化性能及900°C的还原性能,而且烧结矿的荷重还原软熔滴落也是最重要的指标之一。一般烧结矿碱度在1.95±0.1条件下,软化的开始温度○1T10≥1100℃,软化终了温度在1300-1350℃,软化温度区间○2(T40-T10)≤150°C,在100-120℃比较合适,凡软化温度区间(T40-T10)变小,对降低高炉软熔带的透气性是有利的;反之,如果软化开始温度低,软化温度区间自然变大,不利于软熔带透气性的改善;一般烧结矿熔滴落性能,要求○3Ts≥1400°C,越高越好;要求最大压差○4ΔPm越低越好;○5熔融区间(Td-Ts)≤100°C,越低越好;○6总特性值S越低越好。试验期的烧结矿软熔滴落性能见表4。

根据表4软熔滴落数据,软化开始温度偏高,说明有较多的气-固相反应空间,且软化区间、熔滴区间较窄,能够满足高炉的需求,结合低温还原粉化率+3.15mm较高,-0.5mm偏低、还原度较高,可以看出3月3日和3月18日的烧结矿冶金性能比较好。 目前我厂已将还原度和低温还原粉化率作为烧结矿质量的日常评定指标。而荷重还原软熔滴落性能由于没有统一的判定标准,所以多用于实验研究。但只要依据其判定原则,并结合还原粉化率、还原度的数据综合分析才能全面的判断烧结矿的质量优劣。 5 结论 烧结矿的冶金性能要低温还原粉化、还原度、软熔滴落性能相互结合,通过对近段时间烧结矿的冶金性能分析可以得出: 烧结矿R2 1.9±0.1、SiO2 ≤5.5 %、TFe 55.0±0.5 %,烧结矿FeO按9.0±0.5 %比较合适。 但随着烧结含铁原料磁铁矿、赤铁矿、褐铁矿使用配比的不同,烧结矿的SiO2、MgO、R2、FeO应合理控制,才能提高烧结矿冶金性能,满足高炉需要。 6 参考文献 [1]许满兴,《烧结矿冶金性能对高炉主要操作指标的影响》 范晓慧 . 《铁矿烧结优化配料原理与技术》 (责任编辑:zgltw) |

- 上一篇:高炉炉顶布料溜槽磨损对炉内气流分布及炉况的影响

- 下一篇:冷钢烧结矿的运输和筛分管理