-

对酒钢本部高炉渣铁沟维护用耐火材料消耗存在偏高的实际问题,从渣铁沟耐材使用的工况条件,施工工艺和维护要求等方面进行了分析与阐述,为进一步降低渣铁沟耐材消耗和更好地保产服务,相应地提出探讨性的改进措施。

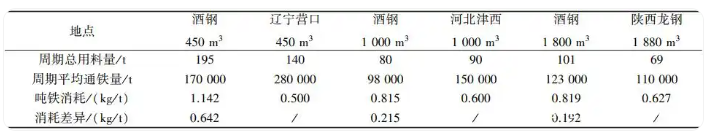

酒钢地处西北,受地理环境影响,资源匮乏问题突出,高炉炼铁的原燃料条件长期相对较差,这就限制并确定了本部高炉冶炼条件及冶炼制度,在此工况条件及维护模式等条件下的炉前渣铁沟耐材消耗,与外部中原及东北地区原燃料条件较好的炼铁厂各立级高炉炉前渣铁沟耐材维护消耗指标对比,酒钢本部各立级高炉渣铁沟耐火材料消耗偏高,450m3、1000m3和1800m3高炉渣铁沟维护耐材消耗分别高约0.6kg/t和0.2kg/t,对比消耗情况见表1。

高炉冶炼条件对渣铁沟耐材的影响因素

2.1产量变化

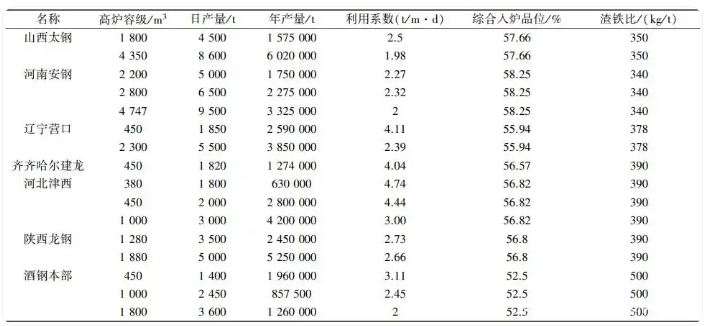

本部高炉渣铁沟耐火材料工况条件的差异,主要表现在高炉综合入炉品位及日产量差异。外部中原及东北地区原燃料条件较好的炼铁厂,高炉综合入炉品位一般在58%左右,450m3高炉利用系数在3.5t/m2.5t/m位在53%左右,450m3高炉利用系数3.1t/m1000m3以上高炉利用系数在2.5t/m异较大,具体见表2。

在考虑渣流速影响的出铁量对高炉主沟损毁速度的影响,根据菲克定律的传质模型研究,高炉增产20%时,单位时间的损毁速度增大,而单位通铁量的损毁速度变慢,大修周期的通铁量可增加10%。

2.2渣量变化

在渣铁交界面处,由于铁渣和铁水流速差异,容易造成剪切力,而且由于铁水部分氧化生成氧化铁,其更高的反应性导致侵蚀加剧,导致两相液面交接处渣铁线部位侵蚀和冲刷速率加快。

酒钢本部高炉生产工况条件差,铁矿石综合入炉品位低、渣量大、渣铁比高,在500kg/t对比单位350~390kg/t150kg/t量低,侵蚀速率高及耐材消耗增加的主要原因之一。

2.3炉渣碱度

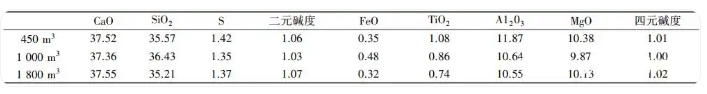

炉渣碱度高、黏度高,影响了炉渣的流动性能,对耐火材料的冲刷和侵蚀加剧,是导致铁沟用耐火材料损耗加剧的重要原因。这是因为由于炉渣碱度提升,炉渣黏度上升,炉渣的流动性变差,通过对现场取回炉渣进行化学组成和分析,具体结果见表3。

表3结果中可以看出,熔渣中含有比较复杂的化学组成,如熔渣中的CaO等杂质易与铁沟料中的SiO2形成钙黄长石等低熔物,而铁沟料中的Al2O3则与渣中的CaO、MgO、Fe0,形成结构疏松的复合尖晶石结构,因此,这些低熔点物质的形成,侵蚀速率加快造成铁沟工作衬结构的破坏。

渣铁沟耐材维护条件差异

3.1维护工艺

1000m3和1800m3高炉均为双铁口,渣铁沟在施工维护时可单铁口出铁,对高炉生产不造成影响,给予合理的施工维护时间,对耐火材料性能发挥起到至关重要的作用,在耐材消耗指标上可见差异不大。而施工条件及耐材消耗差异较大的,主要在450m3单铁口高炉渣铁沟维护模式方面,其高炉检修周期5~6个月,炉前渣铁沟大修同步进行。目前除却大修时使用水结合主沟浇注料,在达到下线套浇标准时,需使用硅溶胶结合的速干浇注料在出铁间隙60min时间进行套浇维护,养生、烘烤时间仅有5~10min,浇注厚度大、体积大,缺乏正常的养护、烘烤时间,使用效果差,通铁量低,长期反复使用速干浇注料,大幅增加了渣铁沟浇注料的消耗。

3.2铁沟浇注料适用性差异

高炉渣铁沟使用铝硅系耐火材料,是以棕刚玉为主的刚玉质耐火浇注料,要求其不仅要具有优良的抗熔渣、铁水侵蚀与渗透性,而且要具有优良的耐熔损、抗冲刷、较高的高温强度和抗热震等性能。SiC具有较高的热导率和较低的热膨胀系数,使得SiC质耐火材料通常具有优良的抗热震性,并可提高材料的抗渣侵蚀性,但要根据使用环境适量加入。SiC微粉在铁沟浇注料中的引入较大幅度的提升了浇注料的抗侵蚀性能,有实验表明:SiC微粉(粒径为5μm)可促进SiC耐磨材料的烧结致密化,并改善其力学性能,其充填在SiC颗粒间的空隙中,增大了颗粒间的结合程度,缩短了扩散传质路径,有利于烧结过程的致密化进程。且较小粒径的SiC微粉具有较大的表面能,烧结时易于晶粒重排,保证烧结网络的连续性,易于形成致密的烧结体。二者共同作用,有利于试样烧结性能、硬度、抗折强度和耐磨性能的提高。

随着SiC加入量的增加,刚玉质浇注料试样的常温抗折强度呈先上升后下降的趋势,高温抗折强度由于低熔相物质生成量的增加呈下降趋势,抗热震性呈先上升后下降的趋势。在«YB/T4126-2012高炉出铁沟浇注料标准»中对1000~2500m3高炉渣铁沟浇注料理化指标要求,ASC-2(高炉主沟渣线)浇注料w(SiC+C)含量≥16%,而目前本部高炉主沟浇注料理化指标中w(SiC+C)含量已达到25%左右,虽然在抗渣蚀性能上有所改善,但较高的渣比仍然增大了浇注料的侵蚀与消耗。

3.3渣铁沟设计结构性差异制约

沟槽外模宽度设计较大程度的制约了主沟通铁量指标提升。酒钢450m3高炉设计为框架结构,双高炉对开式,紧凑型布置,渣铁沟外模受基础结构限制,制作宽度为2100mm,与外部同类型高炉渣铁沟外模比较,宽度减少300~500mm,耐火材料工作衬相应减薄,同等条件下通铁量水平下降4万t左右。

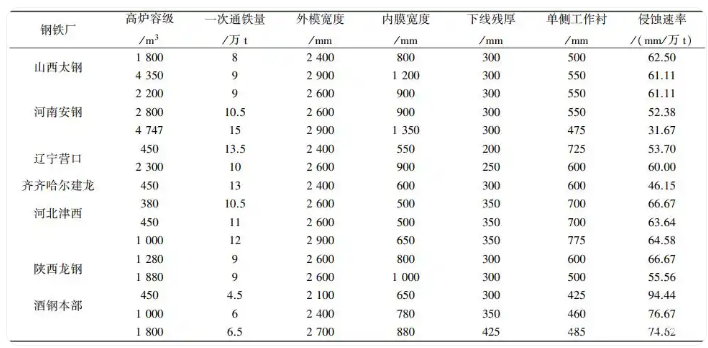

鉴于各地、各类型高炉出铁沟结构不同,依据渣铁沟浇注料耐火材料的万吨侵蚀速率作为评判标准进行对比,如表4所示。酒钢本部450m3高炉侵蚀速率为94.44mm/万t·铁,高出40.74mm/万t铁;1000m3级高炉侵蚀速率为76.67mm/万t铁,较其它双铁口高炉渣铁沟最高66.67mm/万t铁,高10mm/万t铁。

在工艺标准执行方面,渣铁沟下线检修标准执行安全残余厚度≥350mm的要求,与外部高炉安全残余厚度200mm左右有一定差异。主要是由于目前采用竞价招标采购,整体承包的结算方式,产品供货单位更换频繁,各单位渣铁沟浇注料的使用性能不同,在使用过程中冒然降低残余厚度标准,对渣铁沟安全运行构成一定威胁。

主要措施

4.1技术质量改进,优化配比及原料管理

Al2O3-SiC-C质浇注料不仅有高温熔蚀,而且还出现因熔渣渗透引起的结构剥落,使得浇注料使用寿命低。渣铁沟浇注料原料、配比方面应对渣线铁线做好适应性改进,在Al2O3-SiC-C质材料中加16甘肃冶金第42卷入氧化镁、叶蜡石、红柱石,以及采用在渣线工作衬中加入氮化硅,可提高渣铁沟浇注料的抗渣侵蚀性能和抗热震性能。

在Al2O3-SiC-C质铁沟料中,铁沟料的抗渣、抗渗透性能以及使用寿命很大程度上取决于SiC的纯度和粒度分布,选用高纯的98碳化硅并调整粒度分布,提升抗渣侵蚀性能。渣线浇注料的抗侵蚀性能的改进,在原料选择及应用中应提升SiC纯度和调整粒度分布,在细粉中引入氮化硅,发挥其优异的抗渣性能,主要是因为材料在烧结过程中氮化硅能部分保留下来,并生成了塞隆相,由于氮化硅和塞隆相不易被渣铁润湿,使得材料的抗渣性能增强。

4.2开展联合技术攻关,改进保产维护方式

科学合理地优化450m3单铁口高炉渣铁沟维护模式,改善耐火材料施工工艺条件,以利于充分发挥耐火材料性能,尽量避免采用以损失质量换取时间的维护方式,在共同努力之下,进一步优化施工工艺,确保施工质量,提升技术指标,减少物料消耗,从根源上降低综合保产成本,同时提高安全生产管理水平及防控能力。

4.3四新技术引进与应用

由于耐材维保工作是长期的劳动密集型作业,存在固定成本高、在经营方面长期处于困境,扩大四新技术引进应用范围,在新设备应用上要发挥出优势,在优化施工工艺的同时结合现场实际情况改进施工设备,提高现场机械化作业程度,降低劳动强度,缩减用工,缩短检修作业时间,提高作业效率,减少人为因素影响,稳定施工质量。同时,可对检验检测方式方法、在线运行情况及统计分析等方面向信息化、自动化、机械化的基础设施建设加以投入,以达到提高技术保障能力,从而提高保产能力的目的。

4.4广泛技术交流,深入合作

学习借鉴同行业先进经验,开展循环经济利用,加大技术攻关力度,继续寻求实力较强、产品过硬、业绩较好的耐火材料生产企业,深入进行技术交流,引进现场工业试验,合作开发,进行产品开发、技术储备和人员培养,进一步提高自产产品的竞争力,降本增效,保证产品质量及服务质量。

结语

酒钢高炉渣铁沟耐材消耗指标随着高炉冶炼条件恶化,综合入炉品位下降,渣量大,渣比升高,以及设备检修或高炉长期休风,炉况波动,主沟停用时间长等因素影响,在通铁量水平没有明显提升的状况下,吨铁耐材消耗偏高。

针对酒钢不同高炉冶炼工艺和维护方式对渣铁沟耐火材料的影响,需要与炼铁厂开展联合攻关,共同对高炉冶炼工艺、工况条件、渣铁沟维护方式、施工方式和浇注料性能等多方面的综合信息了解,首先要通过引进能够满足本部高炉渣铁沟使用要求的铁沟浇注料进行推广应用;第二,对主沟通铁量提升后的薄弱点区域进行胎具改造,消除隐患;第三,新引进渣铁沟浇注料的特性,在满足高炉生产和施工要求条件下,对各工艺控制点发生变化部分进行分析评价,进一步优化施工工艺的主要措施;第四,要针对生产需要继续完善和补充各项标准及制度,严格执行已制定各项规章制度,在使用操作等方面进行规范和管控,保证生产作业活动全面受控。

通过以上措施的实施,一方面可以满足主线单位对渣铁沟运行的通铁量指标要求,稳定提高铁沟耐材寿命,进一步降低渣铁沟耐材消耗,另一方面可提高渣铁沟安全运行状态、降低劳动强度,具有良好的经济效益,更好地提供保产服务质量。

(责任编辑:zgltw)