4月11日02:15扩矿批至50t,提焦炭负荷到4.17,06:26捅开7号风口,恢复到正常水平的27个风口作业,11:03扩矿批至52t,提焦炭负荷至4.33,13:00恢复富氧量到18000m³/h,20:19扩矿批至54t,提焦炭负荷至4.50,11日铁水日产量达到6568.947t/d,燃料比降低到516kg/t。4月12日07:46扩矿批至55t,提焦炭负荷至4.54,至此炉况全部恢复到位,12日铁水日产量恢复到7058.789t/d,燃料比稳定在516kg/t。

-

1.1炉况失常经过

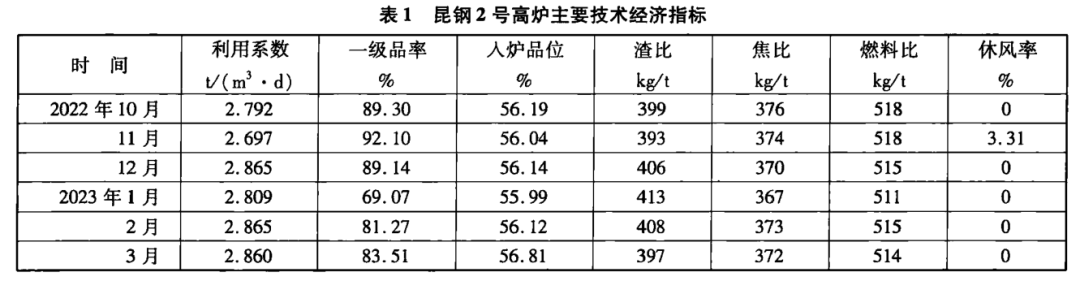

(1)炉墙黏结。2号高炉开炉以来长期堵1号、12号、19号风口作业,炉况保持较好的顺行状态,各项技术经济指标保持在较好水平(见表1)。从2023年3月23日开始,2号高炉炉身9段、12段冷却壁温度变化范围收窄,虽然及时采取了降低冷却强度的措施,但是收效甚微,并最终发展为炉墙黏结。

(2)煤气流失常。2023年4月7日22:00以后,高炉开始出现明显的憋风现象,主要表现为炉内压量关系紧张,风量萎缩,入炉风量从正常时的4700m³/min降低到4400m³/min,炉内频繁出现高压尖峰,探尺打横。8日03:00,炉内出现第一次崩料,料线从1.1m下滑至5.8m,04:25再次崩料,料线从2m下滑至5.9m,05:20炉身中上部黏结物频繁脱落。10:06出现第三次崩料,料线从2.1m下滑至6m。9日10:56出现第四次崩料,料线从1.4m下滑至5.6m。由于深空料及炉身黏结物脱落形成局部管道,炉身第12段冷却壁温度变化范围缩小到5℃以内,料面偏斜,煤气利用率急剧降低。从炉顶摄像仪看,管道行程时炉顶料面被吹起四散,炉内煤气流紊乱,不规则1。4月8日2号高炉炉内煤气流分布及料面画面见图1。

(3)炉缸工作失常。由于炉内煤气流失常,炉身渣皮大量脱落,炉内长时间深空料、风口小套大量漏水、集中加焦等因素叠加影响,炉内热制度大幅度变化引起渣相波动[2],两个铁口的铁量及铁水温度差异扩大,最终形成炉缸工作失常。4月8日铁水[Si]波幅为0.12%~1.28%,铁水温度波幅为1424~1497℃,炉渣二元碱度R₂波幅为1.14~1.19。4月9日铁水[Si]波幅为0.26%~1.12%,铁水温度波幅为1367~1498℃,炉渣二元碱度R₂波幅为1.12~1.18。

(4)风口小套大量破损。由于炉缸工作失常,炉身渣皮大量脱落,炉缸渣铁流动性变差等因素影响[3],到4月8日20:06,确认破损的小套达到6个,被迫紧急休风更换。

此次2号高炉失常炉况导致铁水产量减少约9800t,空料及集中加焦539.4t,休风处理3h50min,直接经济损失约394.05万元。

1.2炉况失常原因

(1)直接原因。主要有以下两个。

一是风口小套长时间漏水。截至2023年1月30日,先后确认16号、18号小套漏水,并及时切换工业水维持生产,软水系统补水量正常。从3月20日开始,软水系统补水增加,并组织排查风口中小套漏水情况,截至4月7日,确认漏水的小套累计达到4个,并全部切换工业水维持生产。长时间多个风口小套漏水,一方面导致炉缸大量吸热,消耗升高;另一方面造成炉缸活跃度降低,炉缸形成“局部死区”。

二是炉墙黏结。从3月23日开始,炉身第12段冷却壁温度降到55℃左右,变化范围缩小到2℃以内,说明炉身中上部已经出现大面积黏结。3月23日—4月8日,高炉多次出现黏结物脱落-再黏结-再脱落的恶性循环,脱落的渣皮堵塞煤气通路,导致管道行程、料面偏斜,并发展为煤气流失常。

(2)间接原因。主要有以下四个。

一是高炉计划检修周期过长。2号高炉自2022年11月15日检修后,原计划2023年3月检修,但为配合公司整体生产计划,检修一直延到4月18日才进行。4月8日更换的漏水小套中,有8个小套是从投产之日起使用,服役已达到了405天,有1个小套服役已达到了358天,超期服役的风口小套内壁磨损严重,导致漏水。15号风口小套使用周期仅145天,该小套破损主要是由于渣皮脱落及炉缸不活导致的前端熔损。

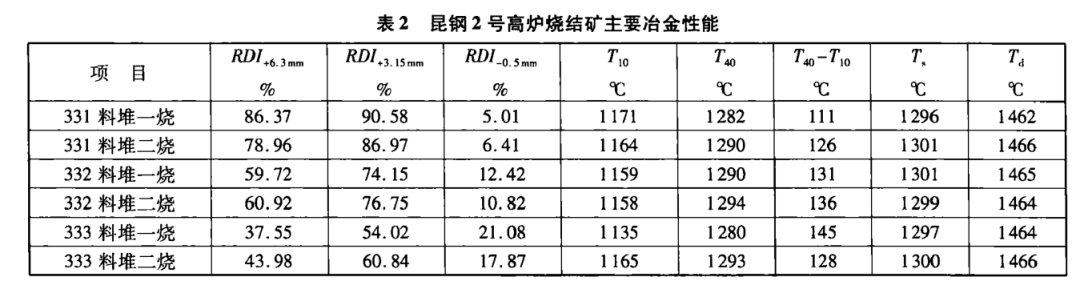

二是烧结矿冶金性能劣化。从3月20日开始,巴西粉配比从之前的9%降低到2%,所欠部分用麦克粉代替。由于用料结构的变化,导致烧结矿的低温还原粉化强度RDI+6.3mm降低到70%以下,最低仅37.55%。烧结矿低温还原粉化指数RDI+3.15mm降低到80%以下,最低仅54.02%。烧结矿磨损指数RDI₀.5m升高到10%以上,最高升到21.08%。烧结矿软化区间扩宽了20℃,软熔带的变化导致高温区波动且不稳定,低温还原粉化指数变差[4],导致块状带料柱透气性变差,多重因素的叠加,最终导致炉身上部炉墙黏结。烧结矿冶金性能变化见表2。

三是熔剂质量波动,造成高炉渣相波动。一方面,保障烧结、球团生产所需熔剂的生产线于2023年3月15日停产,新供应的熔剂数量和质量的稳定性下降;另一方面,从3月份开始,将白云石粉参与混匀造堆工艺进行优化,转到烧结配料仓直配。由于二烧配料室电子秤称量误差无法满足工艺要求,造成烧结矿、球团矿化学成分波动大,进而引起高炉渣相变化S]。2号高炉炉渣二元碱度在1.10~1.27之间波动,渣中(MgO)在7.58%~8.73%之间波动,渣相的不断变化导致渣皮频繁脱落,进而引起高炉煤气流的波动。

四是炉顶洒水效果不好。2号高炉炉顶洒水系统没有单独的供水系统,而是采取炉顶增压泵直接供水,炉顶洒水水压仅0.5MPa,而高炉正常生产时炉顶压力高达0.2MPa左右,当出现管道行程时炉顶压力更高。在炉况失常的处理过程中,尤其是遇到管道行程时无法实现均匀雾化洒水降温的效果。在此次炉况失常的处理过程中,由于炉顶温度超限而被迫大幅度减风的现象多次出现,不利于特殊炉况的恢复。

结合炉况失常的特征及炉况的发展,从装料制度、送风制度、造渣制度、热制度等方面进行系统调整,主要采取了缩矿批退负荷、集中加焦、调整布料矩阵、调整冷却强度等措施。

2.1装料制度调整

(1)缩矿批退负荷。特殊炉况的处理首要任务就是改善料柱透气性和确保热量充沛。主要手段就是缩小矿批,以便减薄矿层厚度;减轻焦炭负荷,增加焦层厚度,以达到改善料柱透气性或是补充热量的目的[6]。

4月8日03:00出现第一次崩料,于03:45将矿批从原先的54t缩至52t,焦炭负荷从4.54退到4.37,短时停氧停煤调整。04:25料线再次崩料至5.9m,05:20炉身中上部黏结物局部脱落,并于06:28第二次缩矿批至50t,退负荷至4.00。07:30炉身中上部黏结物大面积脱落,料面偏斜严重,08:16第三次缩矿批至40t,焦炭负荷退到2.90。

(2)调整布料矩阵。随着矿批及焦炭负荷的变化,还要对上部布料制度进行必要的调整。矿批不断缩小,矿层减薄,于4月8日10:40将原来矿石8挡的布料环数从2环减少到1.5环,即将C211.502322调整为C22211.50i.5322,目的是降低边沿焦炭负荷,以保证两道气流的稳定。4月9日13:30继续将矿石8挡的布料环数从1.5环减少到1环,将焦炭1挡的布料环数从1.5环增加到2环,即C221208322。4月10日随着炉况逐渐恢复,布料矩阵也随之恢复,将焦炭1挡的布料环数由2环减少到1.5环,将矿石8挡的布料环数由1环增加到1.5环。

(3)空料及集中加焦。炉内频繁崩滑料、煤气流失常,导致高温煤气流未经过正常的热交换而直接溢出,热损失必然增加;同时渣皮频繁脱落,导致大量低温渣铁混合物直接进入炉缸,增加炉缸吸热。操作上必须采取集中加焦来改善料柱透气性,同时弥补热损失增加热量。

由于管道行程,频繁崩滑料及渣皮脱落,煤气利用率降低。4月8日06:00集中加净焦21.8t,07:00集中加净焦32.7t,08:00集中加净焦57.5t,09:00集中加入净焦38.4t,其余空料过程中按照“隔九加十”的方式补加净焦直至料满,全天累计空料及集中加焦310.2t。4月9日11:00空料及集中加焦54t,12:50空料及集中加焦54t,14:00空料及集中加焦51.2t,其余空料过程中按照“隔九加十”的方式补加净焦直至料满,全天累计空料及集中加焦229.2t。

2.2送风制度调整

(1)休风更换漏水小套并增堵风口。与正常炉况相比,炉况异常时,入炉风量降低,风口前鼓风动能降低,为了快速地恢复炉况,采取休风增堵风口以达到提高鼓风动能的目的7。从4月8日05:00以后,入炉风量基本上仅能维持在3800~4400m³/min,标准风速从正常时的255m/s左右降低到210~230m/s。20:06休风更换了10个漏水的风口小套,一方面及时消除漏水,另一方面为了实施增堵7号、16号、24号风口,到23:56复风时共堵6个风口调整炉况,确保风口前标准风速能保持在250m/s以上。

(2)科学把握炉况恢复进程。特殊炉况的调整是一个动态变化的过程,每一项调整动作的时机及节奏是否准确,在很大程度上决定了炉况的恢复进程。实际炉况恢复过程中主要通过炉温是否充沛,风量和料速是否匹配适时进行调整,调整的主要内容就是捅风口和扩矿批、提负荷。当炉内压量关系匹配,下料顺畅,炉温充沛,尤其需要集中加焦时,可以考虑捅风口扩大进风面积,加快冶炼进程,反之不宜捅风口。4月9日02:30捅开16号风口,10日16:55捅开24号风口,11日06:26捅开7号风口,同时结合入炉风量大小,料速明显转快时适时扩矿批提焦炭负荷。

2.3造渣制度调整

(1)渣相调整。由于烧结矿、球团矿化学成分的波动,以及炉温波动导致SiO₂还原量变化,进而导致渣相波动。在炉况调整过程中,主要采取酸碱物料替代或是直接加入熔剂的措施进行调整。根据昆钢的生产经验,每集中加焦10t需要带硅石0.8~1.2t。本次特殊炉况的调整,4月8日10:00采用球团矿带烧结矿800kg/批的物料替代法调整炉渣二元碱度一次,在空料及集中加焦时累计带入硅石25t;4月9日集中加焦带入硅石28t,加入萤石3.2t洗炉及调整渣相。

(2)及时排净渣铁。特殊炉况的处理,尤其在炉缸工作失常的情况下,炉前渣铁及时排净是炉况顺利恢复的关键。首先,及时排净渣铁,为炉料下降提供必要的空间,有利于改善料柱透气性;其次,大量渣皮脱落进入炉缸后增加炉缸吸热,及时将炉缸内的低温渣铁排出炉外,有利于快速提高炉缸温度;再次,及时排净渣铁还有利于活跃炉缸,改善炉缸工作状态。在实际生产过程中主要采取零间隔,或是平行出铁的方式组织实现。

从4月8日03:00出现第一次崩料开始,到20:06休风为止共出铁8次,累计出铁938min,出渣时间达到812min,有3次平行出铁,其中第3203620次铁,从07:32打开铁口到09:00堵铁口为止,仅出铁113.55t,但是出渣时间长达70min,排渣约250t。4月9日全天出铁10次,累计出铁时间为1232min,出渣时间为1041min,有4次平行出铁。

2.4热制度调整

(1)控制合理的理论燃烧温度。在特殊炉况的处理过程中,往往都需要退负荷至全焦冶炼,采取降低入炉风温、停止富氧喷煤作业,同时为了提高炉温或是改善料柱透气性,难免还要采取集中加焦,因此控制合理的理论燃烧温度就显得尤为重要,通常采取增减人炉风温、使用蒸汽加湿等手段调整。

根据冶炼周期及炉况调整的需要,4月8日05:00停氧,12:00停煤,同时将入炉风温从1200℃降低到1100℃,13:00再次降低到1050℃。由于入炉风量低,混风调节阀全开都无法快速将入炉风温降低到1000℃以下,为了保持理论燃烧温度在2350~2450℃8],从14:00开始使用蒸汽加湿5g/m³,最高使用到13g/m³,4月9—10日保持蒸汽加湿量在3~20g/m³,入炉风温在950~1000℃之间调控,11日02:00停止使用加湿。

(2)增加水量提高冷却强度。控制合理的操作炉型实质上就是控制高炉纵向和圆周温度场的分布,生产中应确保炉体热负荷、水温差、炉体温度的圆周均匀性[9]。2号高炉联合软水密闭循环冷却系统最大供水能力能达到5100m³/h。高炉正常生产时的总冷却水流量为4600~4900m³/h,全炉水温差控制在6~7℃,主要通过增加冷却水量或是降低进水温度的手段来达到增加冷却强度的目的[10]。

从2023年3月17日开始,2号高炉全炉水温差不断降低,3月25日全炉水温差平均值降低到4.4℃,从3月21日开始先后9次减水量操作,到4月5日冷却水量最低减少到4100m³/h,同时进水温度从39±1℃提高到40±1℃,4月7日全炉水温差平均值降低到4.9℃,4月8日全炉水温差平均值再次降低到4.3℃(如图2所示)。之后,随着炉墙黏结物的脱落及长时间深空料,炉墙温度逐渐升高,操作上采取增加水量的措施恢复冷却强度,从4月8日02:00开始按照每次增加水量不超过100m³/h的速度,到4月9日17:00冷却水量恢复到4600m³/h,同时恢复进水温度39±1℃。4月12日,随着炉况的逐渐恢复,增加冷却水量到4700m³/h,全炉水温差恢复到6.5℃左右。

随着炉墙黏结物的彻底脱落,炉内煤气流分布稳定,压量关系明显改善,炉外出铁正常,渣铁温度充沛。4月9日19:16料满后转顺。4月10日05:52将矿批从40t扩至46t,提焦炭负荷至3.71,10:00开始喷煤15t/h,14:25再扩矿批到48t,提焦炭负荷到4.00,15:50开始富氧5000m³/h,16:55捅开24号风口,18:00富氧量增加到10000m³/h,10日铁水日产量4667tV/d。4月10日炉内煤气流分布及料面见图3。

4

结语

高炉从4月8日03:00出现第一次崩料开始,到4月10日10:00开始喷煤富氧为止,耗时55h,再到4月11日20:19扩矿批至54t,提焦炭负荷至4.50,炉况完全恢复到正常状态历时89h19min。总结处理过程主要有以下体会:

(1)加强烧结、球团用熔剂的保供质量和数量,确保烧结矿、球团矿质量稳定才能为高炉高效低耗生产创造基础条件。

(2)制定科学合理的定修计划,密切关注风口小套等关键设备的使用周期,并严格执行定修制度。对炉顶洒水系统进行升级改造,使洒水压力达到1.2MPa以上,确保炉顶洒水时能达到均匀雾化的效果。

(3)特殊炉况的处理是一个系统工程,需要从装料制度、送风制度、造渣制度、热制度等方面进行科学合理调控,更需要炉内炉外通力合作方能达到效果。

(责任编辑:zgltw)