-

大型高炉经济炉型设计的应用

臧向阳 罗力

(日照钢铁控股集团有限公司)

摘 要:本文从经济炉型的设计理念出发,改变国内传统高炉炉型设计中存在的高径比过大、对原燃料条件要求高等典型问题,明确大型高炉经济冶炼炉型设计的基本原则及理念。通过日钢3000m³高炉经济炉型设计实践成果总结,为大型高炉经济炉型的设计及应用指明方向。

关键词:经济炉型 3000m³高炉 高径比 煤气停留时间

1 前言

高炉炼铁生产实践总结出了“高产、优质、低耗、长寿”的“八字”方针。在现时期“高产”改成了“高效”,增加了“环保”,成为了“十字”方针[1]。随着钢铁行业成本意识的提升,高炉大型化与优质资源不断减少矛盾突出,其中对高效的理解,已经不再是追求高炉利用系数的提高,而是产能与成本的平衡,即经济炼铁。高炉设计之初必须结合自身原燃料条件,在降低高炉冶炼对原燃料条件依赖程度的同时,以经济指标的优化为目标。 日照钢铁根据国家和山东省规划,对落后产能进行减量置换,新建3000m³高炉及其辅助设施。根据目前原燃料条件和技术经验总结,本着炉型设计即经济炉型的原则,创新性地对各系统先进技术进行集成应用。高炉开炉投产以来,采用低成本运行模式,炉况长期稳定顺行,取得了很好的效果,为大型高炉经济炉型的设计及应用提供了成功典范。 2 经济炉型的设计

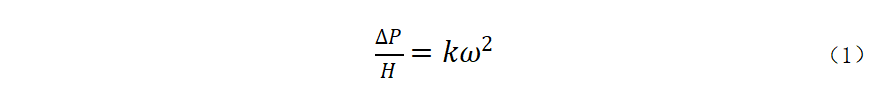

传统的炉型设计参数,是以大量的统计数据分析得出各尺寸之间的关系,并定型,为新的高炉设计提供指导,其中较大的缺陷就是未能有效地指出改进方向及逻辑。所谓经济炉型设计就是在确保合适的煤气炉内停留时间的同时,降低高炉有效高度,降低炉内煤气流速,从而放宽高炉对原燃料质量的要求达到低成本经济炼铁的目的[2]。 经济炉型的设计方向要抓住ΔP和τ两个基本要素,由欧根方程简化公式有:

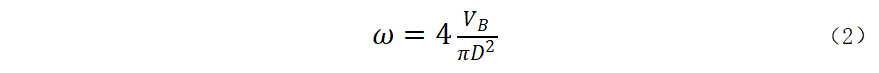

式(1)中ω为煤气流速,可由(2)式表示:

式中ΔP-压差,kpa;H-料层高度,m;k-系数;VB-煤气量,m³/min;D-炉腰直径,m。 2.1 高径比

由式(1)(2)可以看出,ΔP与D4成反比,D的微小变化会引起ΔP的大幅变化。高炉的高径比由H/D表示,高炉的矮胖重点在胖,不在矮,即重点是扩大横向的直径D。 根据卡曼阻力损失方程和欧根公式可知[3],炉料所受阻力与高炉的有效高度成反比关系。适当降低高炉有效高度H,可以减少高炉对原燃料质量的高要求。 2.2 Vu/A

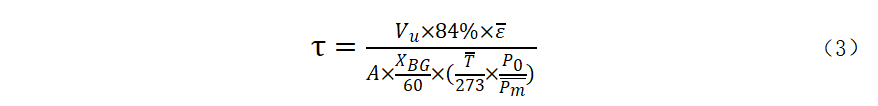

为了直观分析Vu/A与τ(煤气停留时间)的关系,工作容积设定为有效容积的84%,则有下式:

式(3)中Vu-高炉有效容积,m³;-孔隙度,取值0.36;A-炉缸断面积,㎡;XBG-炉腹煤气量指数,m/min .㎡;-炉缸以上区域煤气温度平均值,℃;P0-标准大气压,0.1Mpa;炉内炉缸以上区域煤气压力平均值,MPa。 从式(3)中可以得出,煤气炉内停留时间取决于4个参数,其中Vu/A为设计中确定的值,XBG、、为生产中确定的操作参数。当炉腹煤气指数确定后,选定Vu/A,τ就基本确定了。合适的τ,既保证炉内气体还原充分,又不会浪费炉容,降低生产效率。 2.3 炉身角(β)与炉腹角(α)

炉身角79º-83º,d1/D=0.6-0.7。β角大边缘气流抑制,β角小边缘气流发展。β角小于76º边缘气流不受控制。 炉腹角72º-76º,D/d=1.20-1.30。生产过程中,通过调整风口深入炉内长度,可以调整有效炉腹角,正常运行在70º左右。 2.4 炉缸形状系数

h/d≥0.45向瘦高发展。深炉缸,有利于保证回旋区在高度上有宽松空间,不受渣铁排放影响。瘦炉缸,有利于在较低风速、动能条件下,保证活化区比例的提高。 3 经济炉型的应用

3.1主要设计指标

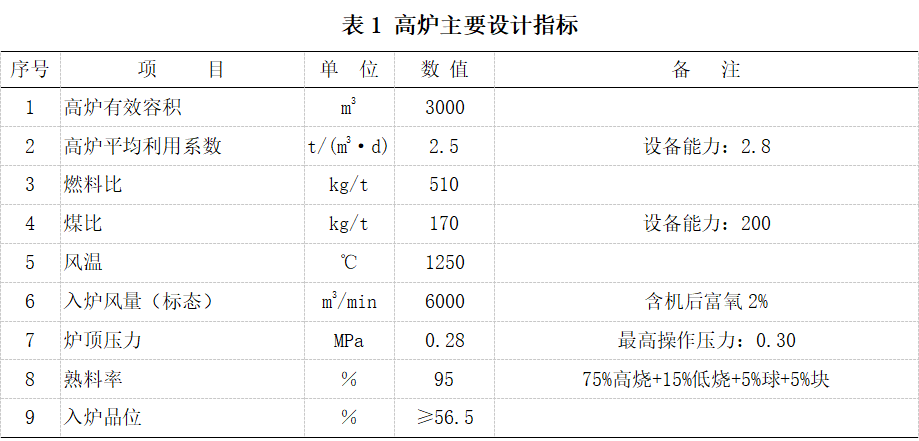

根据日钢生产操作经验和同级别高炉的主要技术指标,结合日钢现有的原燃料条件,确定高炉的主要设计指标见表1。

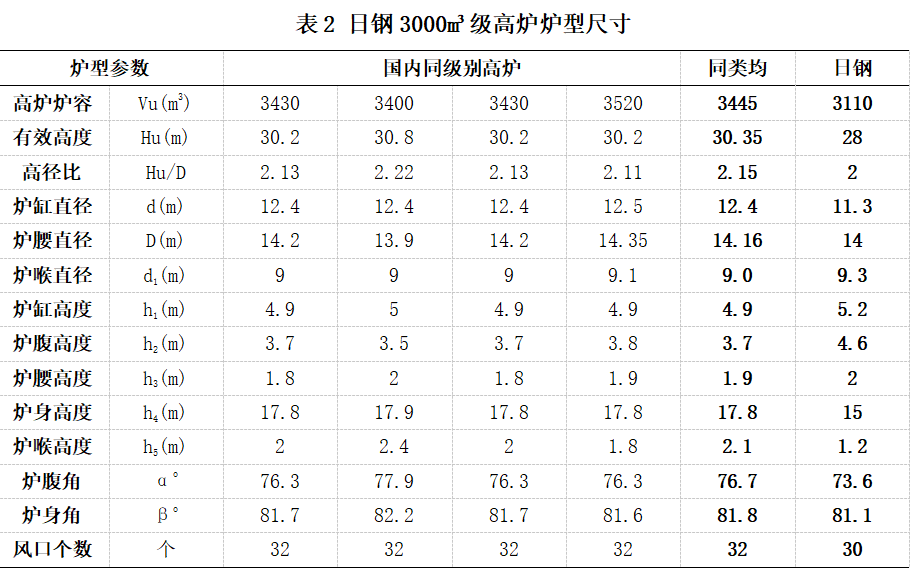

3.2 日钢3000m³高炉炉型设计

经济炉型设计的优化就是适应经济原料的操作炉型,实现经济炼铁。日钢3000m³高炉炉型设计优化的重点在于三个方面:①扩大炉腰直径,适当降低高炉有效高度H,降低大型高炉对原燃料质量的高要求;②缩小炉腹角,从下部控制边缘气流,延长炉腹、炉腰、炉身下部冷却壁的寿命;③增加炉缸h/d,通过渣铁自身重力,提高炉缸自清洁能力,活跃炉缸,降低对焦炭热态冶金性能的要求。

日钢3000m³高炉在国内同级别高炉炉型尺寸对比中具有:最大炉喉、最矮炉身、最小炉腹角、最高炉腹、最高炉缸、最小炉缸直径等鲜明特点。 3.3 配套创新技术

3.3.1 新型并罐无料钟炉顶装料技术

采用PW新型并罐无料钟炉顶装料设备,采用方型布料溜槽。 3.3.2 矿焦槽合并布置技术

三座高炉矿焦槽合并布置,不设中间斗。设焦丁、小矿回收设施,振动筛采用新型自清理环保筛。 3.3.3 高风温技术

每座高炉配备三座改进型顶燃式热风炉。热风炉烧炉采用高炉煤气,空气预热采用板式换热器,送风平均温度≥1250℃,热风炉热效率达85%以上,同时配套热风炉烟气干法脱硫技术。 3.3.4电动鼓风机和脱湿及调湿鼓风技术

3座高炉配置4套电动全静叶可调轴流鼓风机,风机型号均为AV90-16,3用1备,除备机外每台鼓风机设有1台脱湿器,3台脱湿器由鼓风站外的制冷站提供冷冻水,同步设置有加湿装置,具备高炉鼓风脱湿及调湿功能。 3.3.5 软水密闭循环技术

炉体采用全铸铁冷却壁结构和软水密闭循环系统,炉底至炉喉共设16段冷却壁,冷却壁比表面积≥1.1,单管水流速≥2.3m/s,一次供水进口温度≤40℃。 3.3.6配套喷煤系统

配置一套喷煤系统供3座高炉喷煤,设计煤比170kg/tFe,煤粉制备系统设备能力≥70t/h。同时设置3座原煤筒仓,便于配煤和稳定喷吹煤粉质量。 3.3.7炉缸整体浇注技术

炉底炉缸耐材采用碳砖+浇注料方案。炉底炉缸耐材除碳砖外进行整体浇筑,分为错台式浇注,在炉缸底部采用抗侵蚀高炉炉底专利技术[4],对铁口导管区域进行泥包喷注,有利于开炉时铁口的稳定和深度。 3.3.8其他配套技术

煤气回收系统采用重力除尘器+干法布袋除尘工艺,配套TRT发电系统,配套设置炉顶均压煤气全回收系统,煤气经除尘器除尘净化后通入低压煤气管网。 每座高炉设置2套独立的炉渣处理设施,采用转鼓法水渣工艺。 4 经济炉型的应用效果

日钢N3#新建3000m³高炉2023年投产使用,高炉设置4个铁口,30个风口总面积为0.4138 m2。开炉采用20个风口送风,送风面积0.2748 m2。开炉送风15min后风口全亮;通过高炉开炉快速引煤气专利技术[5]进行快速引煤气,加快开炉进程,送风13h5min出第一炉铁。开炉第4天产量达到7500t/d,操作燃料比降低至510kg/t,高炉顺利开炉并快速达产达效。 正常炉况的标志是:煤气流分布合理稳定,下料均匀顺畅,炉温充沛稳定,炉缸工作均匀活跃。N3#高炉开炉后炉况稳定,利用系数稳定在2.520以上,燃料比503Kg/t左右,达成预期目标。高炉炉况的稳定主要有上下部制度的匹配、原始炉型的合理设计、操作炉型的精细维护、热制度的稳定影响。 4.1煤气利用率的提高

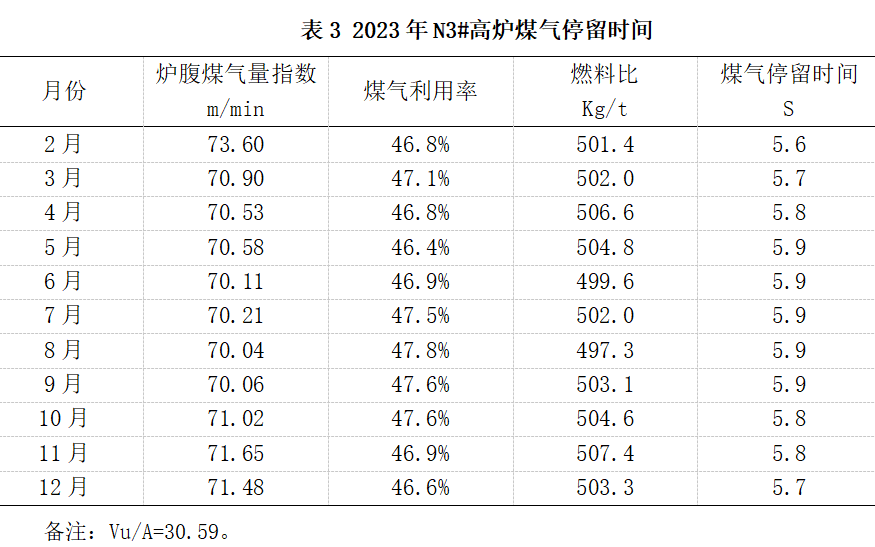

高炉煤气利用率的稳定间接反应高炉煤气流分布合理、上下部制度匹配。一定条件下,高冶炼强度必然导致煤气停留时间缩短,也是制约煤气利用率提高的关键因素,生产中需要根据炉型设计控制适宜的炉腹煤气量指数,达到最佳的经济冶炼效果。日钢N3#高炉经济原燃料条件下控制炉腹煤气量指数70-72m/min 左右,煤气停留时间5.5-6s,取得了良好的经济冶炼效果,燃料比稳定在503Kg/t左右。

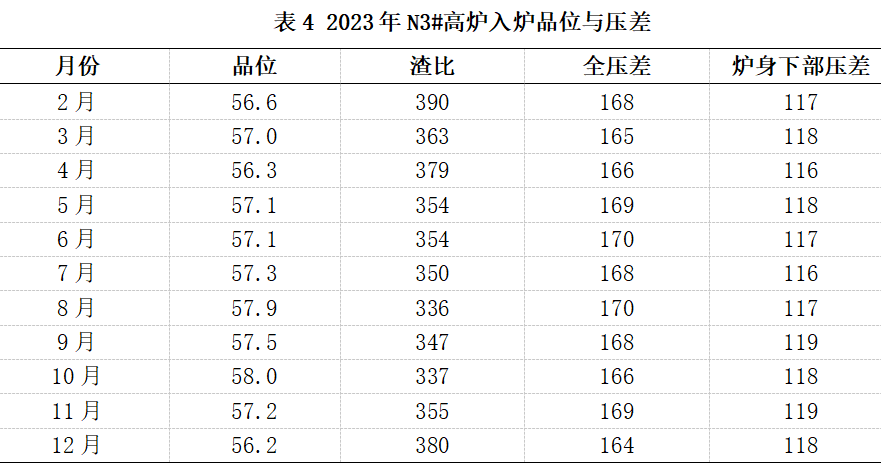

4.2 经济冶炼的压差

高炉炉内煤气流分布情况由高炉压差直接反应。压差过高,高炉炉缸与炉顶煤气流压力梯度大,炉料下降阻力增加,高炉效率下降,利用系数降低,严重时高炉顺行受破坏。N3#高炉经济冶炼条件下入炉品位56.2-57.9%,渣比360Kg/tFe左右,全压差稳定在168Kpa的较低水平(表4),为强化冶炼及喷煤比提高提供条件。 软熔带是高炉内部压力损失最大的区域,达到高炉总压损的60%以上。研究表明软熔带压差是原矿石层的8.5倍,煤气流经软熔带的阻力损失与软熔层径向宽度、焦炭层厚度、层数、孔隙度等有关[6],N3#高炉经济冶炼的低压差与炉型的矮胖设计有直接关系。 高炉炉渣黏度为铁水黏度的39-45倍,软熔带以下至风口带区域受低品位、高铝矿的影响,压力损失也必然升高,N3#高炉在低品位高渣铁比条件下,炉身下部压差稳定在117Kpa左右,说明经济炉型扩大炉腰直径,可降低大型高炉对原料的高要求。

4.3 操作炉型的维护

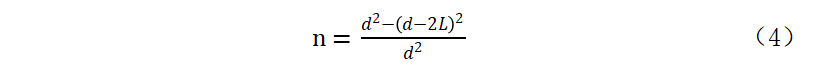

N3#高炉采用薄壁炉衬,全冷却壁结构,砖衬合一,开炉投产即预期的经济操作炉型。高炉操作炉型的维护采用角差、焦丁和小矿布料档位等进行微调。通过壁体温度趋势、全炉热负荷等测量数据进行监控。根据生产经验总结,维持软熔带壁体温度不低于50℃,允许局部小面积渣皮脱落,可以维持稳定的经济炉型,且利于冷却设备维护。 4.4 炉缸的活跃

经济冶炼采用经济原燃料,N3#高炉原料采用60%高碱度烧结矿+25%低碱度烧结矿+15%块矿的结构;焦炭结构采用25%顶装干熄焦+75%捣鼓干熄焦;经济原燃料的使用导致渣中铝长期维持在17%左右,在操作煤比保持165kg/t,外购焦炭质量波动大的条件下,保证炉缸活跃是炉况稳定、高产低耗的前提条件。 N3#高炉通过上下部制度的配合调整,气流分布合理,炉缸均匀活跃。炉缸活跃的本质是炉缸各区域焦炭空隙度的问题,从焦炭运动的角度,炉缸状态可由活化区比例判断,日本经验活化区水平投影面积占比n=50%为最佳。炉缸活化区比例n可由下式计算:

式(4)中d-炉缸直径,m;L-风口回旋区的深度,m。 风口回旋区深度L可由下式来计算[6]

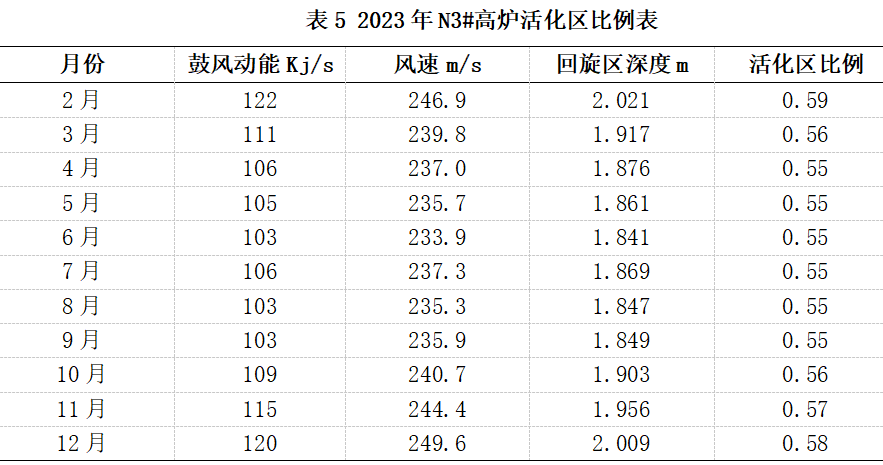

式(5)中Ek-鼓风动能,kg·m/s;PCI-喷煤量,t/h;N-风口个数。 日钢经济冶炼条件下,高炉风速控制235-245m/s,鼓风动能控制105-115kJ/s。测算风口回旋区深度及炉缸活化区比例见表5。实际计算n值在0.55-0.59之间,通过料面形状扫描,平台占炉喉半径约1/3Rd,布料平台和炉缸活化区是相对应的,说明炉缸活跃、上下部制度相匹配。

5 结论

(1)理论指导实践,改变传统炉型设计思路,炉型矮胖,炉缸瘦高;从设计上为高炉经济炼铁创造条件。 (2)创新采用低高径比设计,Vu/A设计控制在30左右,配合薄壁炉衬的使用,内型炉腹角69-70º。经济冶炼炉型匹配上下部制度调整,边缘气流得到有效控制,操作炉型稳定。 (3)经济炼铁使用经济料,下部参数控制采用较大进风面积,较低的风速、动能。在消耗高铝经济矿、高比例捣固焦的原燃料条件下,实现炉缸均匀活跃,高炉炉况长期稳定顺行。 (4)大矿批、厚焦层,配合原燃料前沿管理,原料分级、混矿入炉,中心加焦,出铁过程监控等技术,两股气流分布合理,在经济原料的条件下实现较低压差,冶炼强度满足工序需求,燃料比稳定在较低水平。 (5)日钢大型高炉从理论设计到实践应用,实现3000m³级大型高炉经济原燃料条件下的“高效”“低耗”运行,同级别高炉同口径铁成本领先约80元/吨铁。在落实高炉炼铁生产“十字”方针的基础上,推动炼铁技术进步。 6 参考文献

[1] 项钟庸 王筱留等.高炉设计[M]. 冶金工业出版社,2009: 8~9.

[2] 臧向阳 吕定建.大型高炉经济炉型设计的探讨 [J]. 炼铁,2012,31(3):58~62.

[3] 邓守强.高炉炼铁技术[M]. 冶金工业出版社,1990: 105~113.

[4] 罗力.一种抗侵蚀高炉炉底结构[P].中国专利:CN219314972U,2023.07.07.

[5] 罗力.一种高炉开炉快速引煤气的工艺方法[P].中国专利:CN115820955A,2023.03.21.

[6] 王筱留.高炉生产知识问答(第2版)[M].北京:冶金工业出版社,2011:136~152.

(责任编辑:zgltw)