-

随着国民经济对高端钢材需求量增大,高品质钢种连铸坯表面质量控制已成为我国钢铁行业转型升级与绿色低碳高质量发展的迫切需求。高温连铸坯表面缺陷在线检测和质量优化是现代钢铁工业中一个重要但难以彻底解决的问题,传统人工检测存在漏检和恶劣工作环境问题。现有表检技术主要面临成像质量不满足要求、高温环境成像对比度不佳、难以区分真实缺陷和“伪缺陷”、缺陷的检出率与识别率无法达到理想水平、无表面质量预报与优化,无法及时找出缺陷产生原因及给出生产流程改进指导意见,容易造成批量质量事故。

在国家重点研发计划、国家自然科学基金、教育部领军人才、工信部智能制造新模式及北京市科技计划等项目支持下,北京科技大学徐科教授团队开发了多光谱大景深动态成像技术,研发了多信息融合的高温连铸坯表面缺陷多维检测模型,研制了一种基于表面检测结果反馈式连铸坯裂纹缺陷预测与闭环优化技术,旨在提高铸坯表面质量检测及控制效果。2024年3月起,通过以上技术手段,有效地解决了高温连铸坯生产中的关键技术难题,实现了连铸坯质量的有效检测、追溯及优化控制。具体技术成果如下。

1

基于多光谱的高温连铸坯大景深成像技术

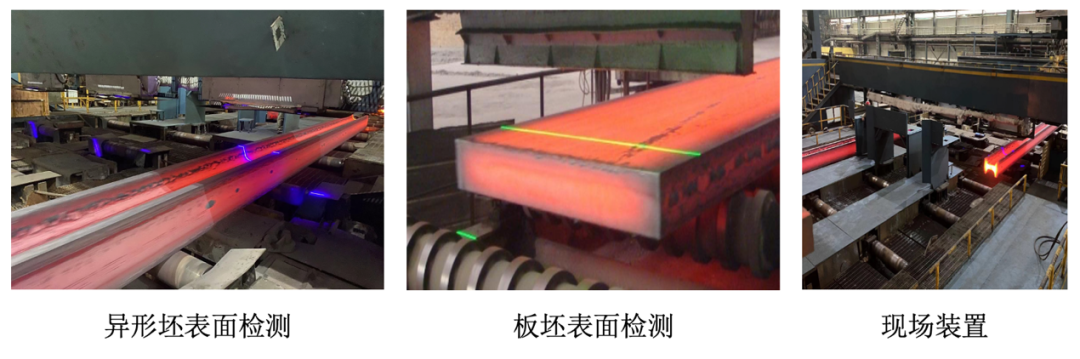

高温铸坯表面辐射光强烈,用普通光源照明容易造成裂纹等缺陷被背景光掩盖。项目组提出了基于多光谱的高温连铸坯大景深动态成像技术,设计了新型半导体450nm的蓝色激光作为照明光源,有效地提升了高温、氧化铁皮等复杂干扰影响下的微小尺寸铸坯缺陷的图像质量。开发了基于二维灰度、三维深度、表面温度同时采集与控制技术,连铸坯横向检测分辨率为0.2mm/pixel,可满足连铸坯表面微小缺陷在线识别的需求,实现多维度信息的同时采集。

图1 高温连铸坯表面缺陷检测装置

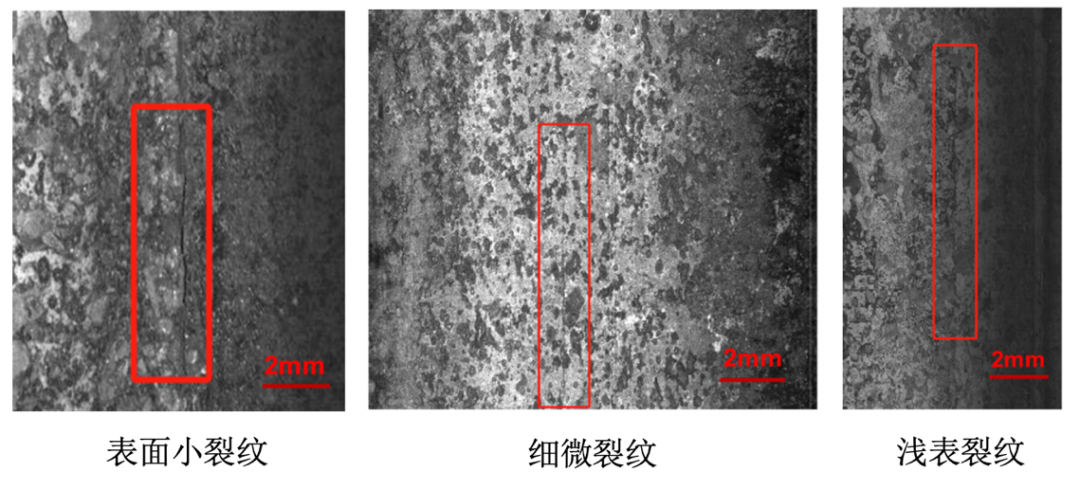

图2 高温连铸坯表面裂纹成像示意

2

多信息融合的高温连铸坯表面缺陷多维检测模型

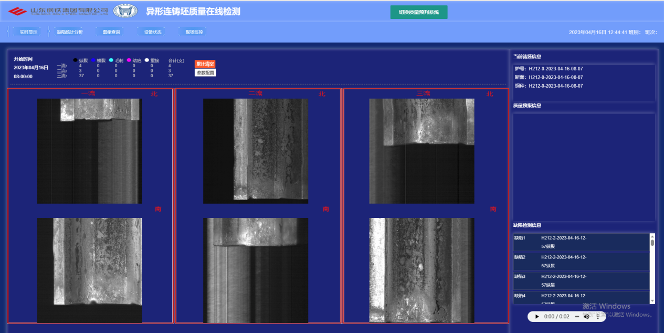

铸坯图像采集光照条件不一导致了成像图像光照不均,缺陷样本收集困难,缺陷样本数量不足且各类别缺陷数据不均衡。氧化铁皮、保护渣等伪缺陷形态与裂纹相似,传统基于特征提取的图像识别方法无法准确区分真实缺陷与伪缺陷,导致大量误报。项目组开发了多信息融合的高温连铸坯表面缺陷多维检测模型,基于CutPaste算法和神经风格迁移技术扩增了连铸坯缺陷样本集,有效解决小样本问题。综合利用连铸坯表面的二维图像信息、温度信息、三维信息,有效消除了氧化铁皮、水渍等难以识别的伪缺陷影响,提高了缺陷检测的准确性和可靠性,降低误检和漏检率。普通钢种常见缺陷的检出率可达98.35%,识别准确率91.79%。首次在钢铁行业内实现了高温热态运动连铸坯表面质量在线高精度检测,系统检测指标处于国际领先水平。

图3 异形坯表面缺陷检测系统

3

基于表检结果反馈式连铸坯裂纹缺陷预测与闭环优化技术

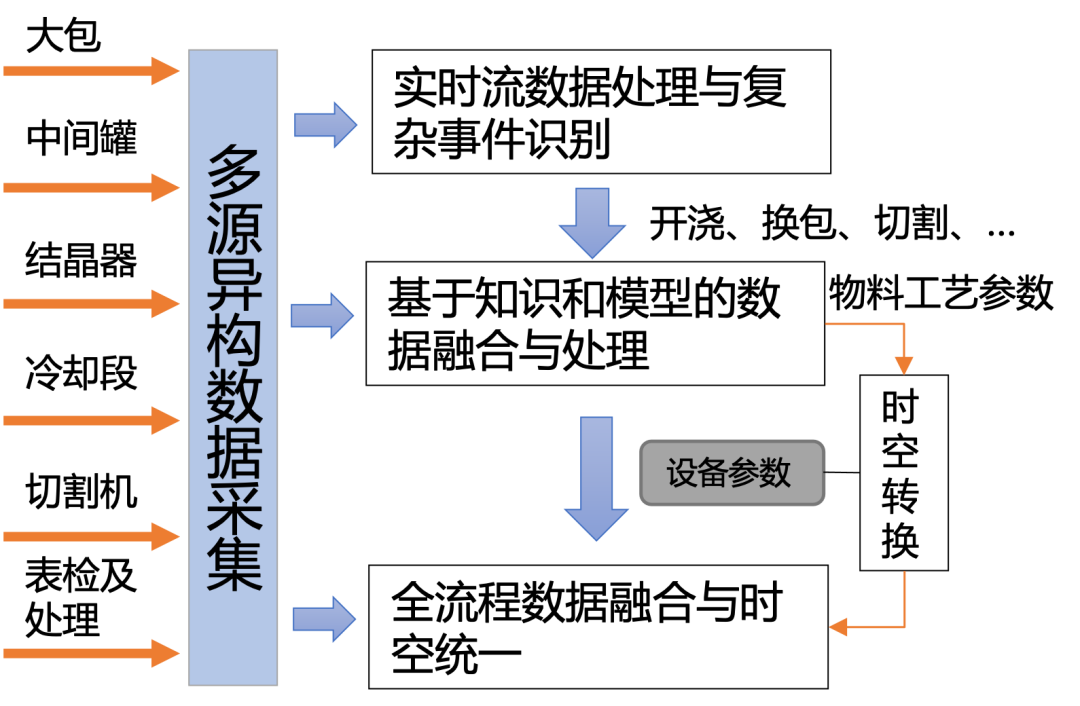

目前对连铸坯质量预报还停留在静态模型的预报阶段,未能实现根据缺陷预报结果辅助工艺生产动态调整优化的工艺控制参数。项目组提出了基于表检结果反馈式连铸坯裂纹缺陷预测与闭环优化技术,采集并融合了高频控制时序工艺数据和表面检测图像数据。采用即时学习算法根据缺陷检测结果的反馈在线纠正预测模型,再利用贝叶斯因果网络实现缺陷的根因诊断,结合分析出的缺陷因果图对工艺参数进行优化,最后监控连铸坯生产工程稳定性。采用“边建模、边预测”的运行方式,在相似度计算中引入时间权重因子,强化样本数据与待测数据的相关性,筛选符合当前生产状态的生产过程作为样本集,结合表检反馈结果更新预测模型,大幅提高了连铸坯质量预测模型精度。形成了连铸坯表面裂纹缺陷质量“检测-预报-优化-控制”的闭环控制决策系统,实现了连铸坯表面裂纹缺陷有监督情况下的高精度预报,为连铸坯缺陷控制与质量提升提供了全新的闭环控制方法。

图4 连铸过程数据采集/融合流程

北京科技大学先后与山钢、太钢、广西北港新材料等企业合作,形成了一套完整的连铸坯表面质量检测-预报-优化-控制的闭环控制系统,推广应用于山钢异形连铸坯产线、太钢和广西北港连铸坯等5条铸坯生产线上,实现了高温连铸坯表面缺陷在线检测与质量追溯优化的闭环控制。该技术可及时发现表面缺陷,避免造成重大质量事故,显著提升了生产质量和效率,减少了铸坯精整量和轧材修磨量。提高了热装热送率以减少加热费用,降低了水爆操作和能耗,减轻了工人劳动强度,并改善了工作环境。此外,建立的质量“检测-预报-优化-控制”的闭环控制系统提高了产量和质量控制稳定性。应用后连铸坯精整量降低5%,后道工序轧材修磨量降低了83.7%。提高了热装热送率,通过分析铸坯表面缺陷原因,及时调整工艺参数,提高了质量控制水平和稳定性,提升了年产量。同时,质量预报系统分析优化关键工艺参数控制阈值,降低了连铸浇注过程钢水过热度,降低了精炼工序电耗和转炉工序物料消耗,提高了铸坯显热利用率。

提高了连铸坯生产过程中的质量稳定性,从钢铁生产的源头上控制表面缺陷,对于我国高端产品的突破具有重要意义,相关技术已先后荣获北京市科技进步一等奖、冶金科技一等奖及二等奖等多个奖项。以本技术为核心申报的行业标准《连铸坯表面质量在线检测系统技术要求》已获工信部立项,对于推动连铸生产的规范化和精细化具有重要意义。该技术已成功入选中国金属学会《钢铁工业降本增效关键共性技术推荐目录》,对于促进钢铁工业低碳绿色发展具有重要的示范意义。本项目的核心算法已应用于港珠澳大桥钢结构表面缺陷检测、核电站服役设备缺陷检测、高铁重轨表面缺陷检测、南水北调铸管表面缺陷检测等国家重大基础设施关键设备与结构材料的检测,对于保障重大基础设施安全运营具有重要意义,社会效益显著。

(责任编辑:zgltw)