-

石灰及其深加工产品作为工业生产的重要辅料,广泛应用于冶金、化工、环保等诸多行业。几十年来,我国的冶金石灰行业获得了长足的发展。低热值高炉煤气中心烧嘴石灰窑(以下简称:TGS石灰窑)以独创的架桥理论假说和三低焙烧理论(低热值煤气、低温、低空气过剩系数煅烧石灰)为理论依据,解决了低热值煤气大型石灰竖窑的高效化和中风不足、边风过剩等问题,促进了行业节能降碳。

1.1 新项目建设情况

2024年,TGS石灰窑共投产了6座(650t/d三座,900t/d三座),均采用全高炉煤气做燃料。自1997年研发至今,已发展到第七代。国内外共建成171座TGS石灰窑,所形成的优质石灰产能超过1886万吨/年,占有国内新建改建气烧石灰竖窑市场35%以上的份额。在唐山临近地区的新建改建气烧石灰竖窑市场中,近三年内TGS石灰窑的市场份额已上升至70%以上。

1.2 架桥理论假说

竖炉强化冶炼的理论主要基于炉内料柱运动和气流运动。自杜鹤桂先生1958年提出高炉强化吹透(中心)理论至今,一些国内外学者和高炉操作技术人员在总结高炉悬料和崩料等难行原因时,提出高炉悬料和崩料等难行应出自软融带的构造,物料可能黏结在一起,在炉内料柱形成内部桥架,并认为这仅仅是竖炉下料极端特殊情况时的一种现象,而对于竖炉正常运行状态的分析仍旧沿用了“有效重(或竖向力)下料理论”,没有提及桥架现象的产生机理和塌落规律以及它对竖炉正常下料规律、料柱透气性和黏结结块等一系列物理化学变化的本质性作用。近40年窑炉设计和生产技术的突飞猛进,在强化精料的基础上,吹透中心,高富氧、大喷煤量、大幅度提高利用系数和冶炼强度时,即使炉内气流压差ΔP比以前低利用系数时增加较大,高炉不仅没有出现难行和悬料,反而使炉况更加顺行。

架桥理论揭示了竖炉实现高效率和大型化的根本途径,提高了高炉煤气TGS石灰窑的石灰质量、利用系数和能量利用率,还使TGS石灰窑抵抗爆裂性原料或粒度级配较差的原料的能力得到了空前的提高,且大幅度降低了TGS石灰窑在较差生产条件下的结瘤风险,对于其他竖炉的设计和生产也有较大的借鉴意义。

1.3 三低焙烧理论

现行石灰焙烧理论普遍采用高热值煤气、高温快烧,以取得高产、低耗、高质量的石灰焙烧效果。TGS石灰窑所用的焙烧理论为三低焙烧理论,即低热值煤气、低温、低空气过剩系数石灰焙烧理论。

第七代TGS石灰窑的焙烧温度以950-1120℃为主,1120-1200℃的区域很小,且该处的氧含量很低,彻底破坏了热力型硝(NOX)的生成热力学条件;第七代TGS石灰窑的空气过剩系数降低到了1.1-1.65,使吨灰废气量、废气含氧量(2%-6%)和炉顶温度进一步降低,提高了低热值煤气的热量利用率,降低了能耗;TGS石灰窑在工业生产中长期使用过的最低煤气热值为610Kcal/m3 ,没有影响TGS石灰窑的质量和产量。

2 第七代TGS石灰窑五低一高环保效果

2.1 吨灰废气量低

第七代TGS石灰窑的炉底排料采用的是座钟式液压密封阀(上道)和盘式液压密封阀(下道),炉底和炉顶均采用微负压操作,炉身各带则采用正压操作,同时也加强了其他扬尘点的密闭隔尘措施。针对低热值煤气带入了较多氮气等惰性气体的特点,利用三低焙烧理论,可以降低炉体吨灰标态废气量。本设计还开发了高效悬链线形预热器技术,增加了调温换热器,可以生产中压蒸汽,由此降低了废气温度和工况废气量,大幅度节省了布袋面积。

2.2 粉尘排放低

采用脉冲引射反吹布袋除尘器技术,利用压缩风引射净废气掺入反吹,反吹压缩风可节省30%-70%,布袋寿命长,维护、检修和更换方便,更容易达到超低排放标准。已在承钢、首钢、燕钢等厂家得到广泛应用。其粉尘排放很容易做到10mg/m3以下,多数在0.5-7 mg/m3,与高效悬链线形预热器技术配合可经济地做到低于5mg/m3 。

2.3 炉顶废气含氧量低

利用三低焙烧理论,使TGS石灰窑的炉顶废气含氧量降低到2%-6%,彻底解决了含氧量折算的困扰。在使用转炉煤气和气煤混烧时,炉体废气的CO2可高达35%以上,有利于CO2的回收和轻质碳酸钙的生产。

2.4 SO2排放低

低热值煤气包括高炉煤气、转炉煤气或发生炉煤气等,其含硫量都很低,石灰石含硫一般也很低,而采用气煤混烧时配加的无烟煤或兰炭也较少,其硫负荷也较低。这不仅减少了产品石灰的S和SiO2的含量,提高了石灰质量,有利于降低吨钢灰耗,还不需建设脱硫设施,就可达到超低排放标准,节省了投资和日常运行成本。新投产的三座TGS900石灰窑所用广西石灰石的硫含量一般在0.007%-0.030%之间波动,其硫排放均在30mg/Nm3以内。

2.5 NOX排放低

第七代TGS石灰窑实际焙烧带炉温以950-1120℃为主,860-950℃的废气热量也用于了CaCO3和MgCO3的分解,1120-1200℃的区域更小,并且该高温区域的氧含量也很低,由此消除了热力型硝(NOX)的生成热力学条件,不必额外建设脱硝系统,就可达到超低排放标准,也节省了投资和日常运行成本。新投产的三座TGS900石灰窑氮氧化物排放均在15mg/Nm3以下。

3 第七代TGS石灰窑低灰耗实践

已投产的第七代石灰窑,基本在投产后7至20天产量可以达到设计要求,15至30天活性度可稳定在310-350ml或340-390ml之间(对应不同原料性质),焙烧带有效容积的利用系数达1.26t/d.m3以上。第七代TGS石灰窑的产品质量得到进一步提高,有利于降低吨钢灰耗,全部使用TGS石灰窑技术的钢铁企业,吨钢灰耗稳定在25-28kg/t钢之间。

4 第七代TGS石灰窑智能化设计

4.1 生产操作专家软件包

自动优化燃烧软件包、智能化配料生产烧结灰的软件包、恒热量焙烧软件包和炉况分析专家软件包进一步升级。炉内下料是否偏行、气流分布是否均匀能及时提示和应对,并可提示每次调整或操作的效果是否到位。

4.2 智能安保软件包

上料系统、排料系统、燃烧系统等主要设备出现偷停或停电等故障,智能安保软件包通过多参数双向联锁判断,均可自动执行安全停炉程序,保障了人员和设备的安全。

4.3 远程技术支持

通过互联网,可为生产操作提供网上远程技术支持与服务,管理人员也可以在手机上掌握石灰窑生产结果和操作实况,方便了生产管理和考核。

5 TGS石灰窑成本低分析

5.1 燃料费低

按照架桥理论和三低焙烧理论进行设计和操作,提高了热能利用率,第七代石灰窑 设计能耗:使用全高炉煤气能耗840-970kcal/kg灰;使用转炉煤气能耗830-940kcal /kg灰;使用高炉煤气进行气煤混烧能耗820-910kcal/kg灰。TGS石灰窑可以使用多种燃料,特别是适用低价格的低热值煤气的特点,降低了燃料费,而煤气中的饱和蒸汽和机械水,对于各种石灰窑的生产操作具有重大的影响,必须给予高度的重视和处理。

5.2 原料费低

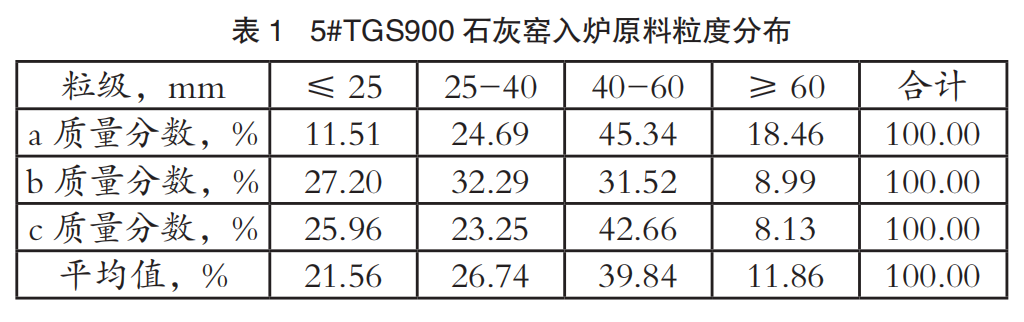

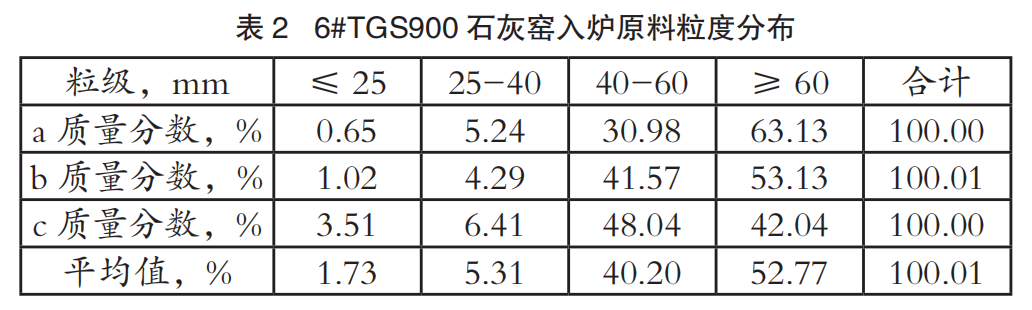

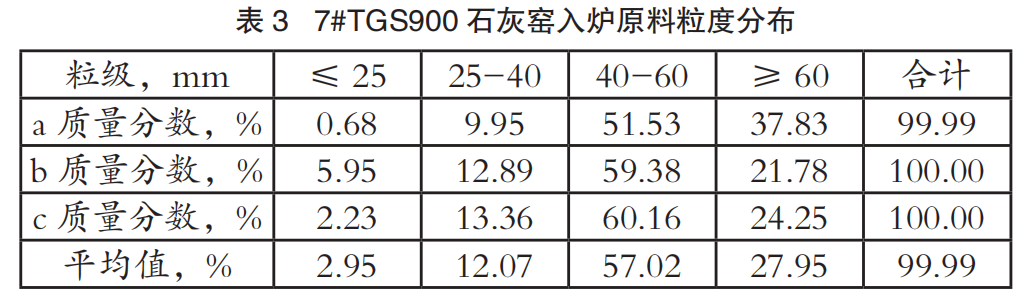

新投产的三座TGS900石灰窑,原料供应系统采用了分级入炉技术,其中小粒度原料供应5#窑,大粒度原料供应6#窑,中粒度原料供应7#窑。根据架桥理论,对布料、排料和燃烧设备进行了升级,可以在料柱内保持更多的亚稳态悬拱空穴(气泡),还可以对它们的塌落周期(即黏结发育的周期)控制到更合理的范围内,既有利于消除黏结块和结瘤,又提高了料柱孔隙率和透气性,还提高了对爆裂原料或粒度不匀原料的抵抗能力。

从表1-3可见,25mm以上粒度的原料全部得到利用,而5#TGS900石灰窑≤25mm的原料高达11.51%-27.2%,大幅度提高了原料利用率。尽管5#窑炉内料柱压差比6#窑和7#窑增加了5-8kPa,严重时会出现煤气加压机喘振,生产波动也有所加大,但5#TGS900石灰窑仍保持了788-932t/d,平均活性度大于320ml的良好指标。

5.3 吨灰电耗低

TGS石灰窑产量大,在三低焙烧理论指导下,降低了煤气、助燃风量和吨灰总废气量,节省了电力消耗,包括石灰窑燃烧系统及窑顶废气除尘系统的焙烧系统,吨灰电耗在28-45kW·h之间。

5.4 维修成本低

TGS石灰窑的炉体寿命长,大修周期>10年,中心烧嘴寿命>5年,年作业率高达97%以上,节省了备件费、日常维修费和大、中修费用。含大修、中修和备件的全部维修费为7-8.5元/t石灰。

5.5 人工费低

TGS石灰窑智能化、自动化和机械化程度高,操作简单可靠,且有专家软件提示,两座TGS石灰窑的岗位工每班配置7-9人。

5.6 投资折旧费低

TGS石灰窑最大型号950t/d以上,年作业率达97-99%,炉体寿命最长的已达13年,同等石灰总需求量下,用大型TGS石灰窑可比用其他窑型的总数量减少一至两座,且结构简单可靠,占地面积小,节省了财务费用和折旧费。

5.7 环保运行成本低

TGS石灰窑吨灰总废气量低,特种布袋除尘器运行成本低,且不需建设脱硫脱硝设备,节省了环保的运行成本。

综上所述,在同等条件下,TGS石灰窑的吨灰生产成本比其他类型石灰窑节约20-70元/吨灰。

(责任编辑:zgltw)