-

蓄热式加热炉节能生产实践

李宏洲 赵 博 武美玉 李明

(河北文丰钢铁有限公司 056300)

摘要:蓄热式加热炉由于控制不当,空燃比控制不够合理,造成氧化烧损偏高。笔者通过对加热系统的摸索、研究,找到问题根源,制定出控制措施,使我单位氧化烧损大大降低,为公司降低了成本,创造了效益。同时通过蒸汽回收,取得了经济效益。

关键词:蓄热式加热炉;氧化原理;加热温度;蒸汽回收

1 前言:

河北文丰钢铁有限公司轧钢厂成立于2004年。公司根据我厂缺少高热值燃料,而低热值的高炉煤气大量富余的实际情况决定采用高温空气贫氧扩散燃烧技术,建成了三座以高炉煤气为燃料,空煤气双预热的蓄热式中板连续加热炉。该技术可以同时将空、煤气预热到1000℃以上,使高炉煤气燃烧的热值达到加热板坯的温度要求,将排烟温度降到150℃以下,最大限度的利用了烟气余热。炉内高温气体以直射流的方式延板坯长度方向混合燃烧。我厂加热炉有效长度29.5m,有效宽度6.3m,双排布料,全架空炉底,采用了平顶直通炉型,取消传统的压下扼流结构,全炉热交换强烈。通过长期的实践与研究,通过氧化锆氧含量分析仪与经验,合理控制空燃比,使氧化烧损控制在较低水平,节约了能耗,减少了排放物,实现了节能增效;通过蒸汽并网,冷凝机回收,实现水资源的循环使用,创造了经济效益。

2 我厂蓄热式加热炉基本参数:

序号 项目 加热炉

1 型式 蓄热式连续推钢加热炉

炉体主要尺寸

有效长度 29500㎜

有效宽度 6300㎜

2 坯料尺寸(长) 2100~2670㎜

(宽) 1500~1800㎜

(厚) 250㎜

3 有效强度 607kg/㎡.h

4 钢坯入炉温度 800~1000℃

5 钢坯出炉温度 1150~1280℃

6 设计能力 最大86t/h(冷钢)

7 加热钢种 碳素钢、低合金钢及特殊要求钢

8 钢坯装炉型式 双排料

9 燃料类型 高炉煤气

10 燃料热值 (750~800)×4018kj/m3

11 燃料最大用值 50000m3/h

12 空气最大用量 40000m3/h

13 空、预热温度煤气 >1000℃≤1250℃

14 最大吨钢能耗 1.57CJ/T(钢)

15 排烟方式 机械排烟

16 烟气排放温度 <150℃

17 烧嘴型式 蓄热式

18 烧嘴前煤气压力 ≥2000pa

3 我厂蓄热式加热炉运行及冷却原理:

高效蓄热式加热炉组成部分有炉膛、燃烧系统(空、煤气管道及燃烧系统)、排烟系统(机械排烟装置、烟囱及烟气管路系统)、冷却系统(汽包、炉底水管)、换向系统(空、煤气两位四通快速换向阀)、热工检侧与控制系统等组成。是集体统一供热、排烟、余热回收再利用等为一体的复杂系统,又是各组成系统相互影响、相互作用的统一系统。

高效蓄热式加热炉的烧嘴沿炉长分别布置在左右两侧。其工作原理是,空气、煤气分别通过换向阀、经过蓄热体将空、煤气分别预热到1000℃左右,进入左侧喷口喷出,燃烧产物经过炉膛加热坯料后进入对面的排烟口(喷口)由高温气体将另一组蓄热体预热,废气温度随之降到150℃以下,低温废气通过换向阀经引风机排出。2-3分钟后控制系统发出指令,换向机构工作,煤气、空气从右侧喷口喷出,并混合燃烧,这时左侧喷口作为烟道,在引风机的作用下,使高温度废气通过蓄热体排出,完成一个换向动作周期。蓄热式加热炉就这样同做左右两状态的不断交替,完成加热过程。

汽化冷却系统的基本组成:软水箱、供水泵、汽包、下降管、炉底水管,上升水管等。汽化冷却流程及原理:软水进入软水箱,由上水泵进入汽包,经下降管进入炉底水管被加热至沸点,呈汽水混合物,伴随水的汽化吸收大量汽化潜热,汽水混合物经上升管进入汽包后分离成水和蒸汽,分离出的水又进入炉底水管循环使用,分离出的蒸汽从汽包上端引出利用。

4 炉温制度与生产实践的结合:

炉温制度是指钢在加热过程中所要求的温度条件,就是炉温沿炉长方向的分布规律,是根据所需加热钢的物理性能及其加热的目的和工艺要求而制定的。过去由于空燃比配比不合适,导致无效煤气消耗增加,钢坯氧化烧损较大。通过对加热原理的分析、调整,改变了这一不利情况[1]。

4.1 钢坯氧化原理

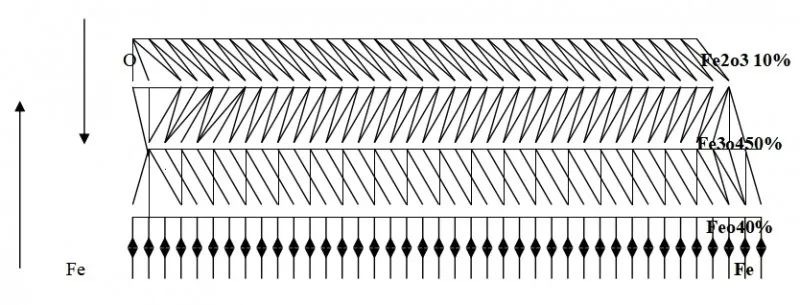

加热钢坯受包围的炉气中O2、CO2、H2O、SO2等气体的作用,钢的表面发生反应并生成氧化铁皮,一般氧化铁皮由三层组成,根据氧化程度不同,氧化时生成几种不同程度的氧化物,氧化铁皮断面结构如下图所示[2]:

4.2 三段式温度制度

三段式温度制度是把炉子沿炉长方向分为预热段,加热段和均热段。与两段式炉温制度相比较它有意提高加热段的温度,允许钢坯产生较大的温差,然后利用温度较低的均热段使钢坯的温差缩小到允许的范围内。钢坯经预热段加热后温度比较均匀,进入加热段后钢已达到良好的塑性状态,可以进行快速加热。经过快速加热后的钢经过均热段均热,其内芯热应力极小,所以可以保证轧厚质量。大量的实践证明,三段式温度制度适宜加热冷装坯以及对温度要求严格的品种板。在轧制船板、容器板、桥梁板、模具钢等品种钢均应用此加热制度,有效的缩小了钢坯表面与芯部的温差,保证了轧制产品的质量。

5 灵活操作,节能降耗:

为了降低钢坯的氧化烧损,通过不断的研究,我们通过以下手法,控制住了钢坯的氧化烧损。

1、采取高温短烧,提高加热段温度,缩短加热段长度及钢坯在炉时间。

2、整体调整炉内烧嘴供热强度、开启配比度依据轧制时钢板不上翘尽量提高下加热能力[3]。

3、加强对加热炉空气、煤气阀门的维护与检查,避免出现因阀门活动不灵活造成空燃比不合适。

4、炉膛压力控制在10-20Kpa,煤气压力控制在8-10Kpa,空气压力控制在6-9Kpa

加热炉

钢坯加热温度

均热段 加热段

1# 1170-1210℃ 比均热段高0-30℃

2# 1180-1220℃ 比均热段高0-30℃

3# 1190-1240℃ 比均热段高0-30℃

5、改变操作,采取梯形温度,降低钢坯的出炉温度:

6、提高加热炉的排烟温度,控制在120-140℃之间。

7、针对长时间停机导致钢坯氧化铁皮厚的问题,我们对停炉保温降温速度做出如下调整:

停机时间

炉温降低值

均热段 加热段

1小时以内 降0-50℃ 降0-50℃

1-2小时 降50-200℃ 降50-200℃

2-4小时 降200-350℃ 降200-350℃

4小时以上 降至750-850℃ 降至750-850℃

8、对冷热坯混装板坯要严格烧火工三勤制度采取跟踪控制炉温(中限控制)、炉压,出钢时安排冷热分开出炉,分开控制空燃比,协调好供热量与排烟量平衡、炉温与蓄热室内温度、空燃配比与排烟温度、空、煤气压力波动与炉压。

通过改进后的工艺,降低了氧化烧损,杜绝了钢坯出炉时氧化铁皮大块掉入炉内的现象。

(烧损量对比见下表)

钢种 坯料尺寸mm 加热前 加热后 差值t 烧损量% 备注

重量t 重量t

改进工艺前

Q235B 250*1800*2600 36.86 36.57 0.29 0.80 冷料

Q235B 250*1800*2600 36.86 36.57 0.29 0.80 冷料

Q235B 250*1800*2600 36.80 36.54 0.26 0.70 冷料

Q235B 250*1800*2600 36.90 36.63 0.27 0.72 冷料

Q235B 250*1800*2600 36.88 36.59 0.29 0.78 冷料

改进工艺后

Q235B 250*1800*2600 36.88 36.66 0.22 0.60 冷料

Q235B 250*1800*2600 36.85 36.62 0.23 0.62 冷料

Q235B 250*1800*2600 36.88 36.64 0.24 0.64 冷料

Q235B 250*1800*2600 36.85 36.63 0.22 0.59 冷料

Q235B 250*1800*2600 36.88 36.66 0.22 0.61 冷料

6 蒸汽回收利用:

1、冷凝机回收利用,蒸汽并网后送到冷凝机中,通过回收冷却水,收集后再次送入软水箱补充软水,进行加热炉冷却,达到循环使用的效果。

2、应用到煤气系统。检修煤气管道之前,将大量蒸汽通入管道内将残余煤气置换成蒸汽;在加热炉点火之前先通入蒸汽置换空气,然后再送煤气,避免煤气管道中产生大量的空煤气混合气体,确保加热炉点火安全。

3、用于到民用当中,为职工生活创造条件。蒸汽送到食堂蒸箱,加热大米和馒头;冬季可用于职工宿舍和办公楼的取暖;蒸汽送到职工浴室,供广大职工洗澡。

2009-2011年蒸汽回收效益统计

年份 蒸汽回收量 吨折算成 减少二氧化碳

标准煤 吨 排放 吨

2009 83013 9961.56 41041.63

2010 82351 9882.12 40714.33

2011 88133 10575.96 43572.96

7 结束语:

1、加热作为热轧的第一道工序,加热质量的优劣,加热速度的快慢以及煤气消耗的高低取决于加热工对操作方法的正确应用和对炉子的了解程度。实践证明,通过近几年的实践,我厂员工的加热操作方法日益增多,中板产量、品种也日益增多,能耗水平一直控制在较低水平。

2、通过改进工艺,氧化烧损较低了0.15%,按年产量250万吨计算,经济效益可观。

3、通过蒸汽回收,每年节约软水用量8万多吨,减少温室气体排放4万多吨,实现经济与环保的双赢。

参考文献

[1] 梅炽主编.有色冶金炉手册.北京:冶金工业出版社,2000年.

[2] 戚翠芬主编.加热炉.北京:冶金工业出版社,2004年.

[3] 田乃媛.薄板坯连铸连轧.北京:冶金工业出版社,2004年.

(责任编辑:zgltw)