-

炉顶均压煤气回收系统在武钢大型高炉的运用

杨亚魁1,朱光强1

(1.武汉钢铁有限公司,湖北 武汉 430083)

摘 要:本文详细阐述了7号高炉均压煤气回收系统设计特点、工艺流程和运行效果。对炉顶料罐煤气排放回收时间进行了精确计算,为煤气回收按照时间模式运行提供了依据,与不回收相比只增加了8.9s的上料时间;回收煤气净化部分对洗涤塔的工作原理进行了详细介绍,回收过程中不会对煤气管网造成压力波动,并实现了洗涤水循环利用;该均压煤气回收系统煤气回收率达到76%,平均每天可回收的煤气量达66858Nm3,每年回收煤气折算标准煤量为3052t,并减少粉尘排放约237t。

关键词:高炉;均压煤气;回收;环保;湿法

高炉冶炼过程中,炉顶料罐放完一次料之后料罐内的含尘高炉煤气通常直接排放大气,该高炉煤气含有大量 CO 和少量 H2、CH4 等有毒、可燃性的混合气体及灰尘,直接排放大气对厂区尤其是高炉附近大气环境造成了污染,也白白浪费了煤气资源。

随着低碳经济的全球化趋势和日益严峻的环保形势,均压煤气的回收势在必行。目前武钢所有高炉都实现了均压煤气回收,其中8号高炉于2019年完成了干法均压煤气回收系统改造,6号高炉于2021年利用大修机会新增加了湿法均压煤气回收装置,7号高炉在6号高炉均压煤气回收的基础上做了适当改进,于2022年高炉大修期间也新增了湿法均压煤气回收装置。两座高炉运行均压煤气回收以来,使用效果良好,此技术在炼铁厂进行了推广,2023年完成了在4号高炉和5号高炉的在线新增改造。7 号高炉均压煤气回收系统是武钢湿法均压煤气回收技术的典型代表,经2023年一年的运行,效果显著, 实现了环保和经济效益的双丰收,本文以7号高炉 为例来介绍武钢均压煤气回收系统。

1 高炉煤气系统

7号高炉炉顶采用并罐无料钟上料系统,高炉粗煤气经炉顶的粗煤气导出管、上升管、下降管后, 进入旋风除尘器进行粗除尘,粗除尘后的半净煤气进入环缝洗涤系统进行精除尘,经过精除尘后的净煤气余压发电后进入煤气管网。

2 炉顶均压煤气回收的设计

2.1 均压煤气回收炉顶工艺流程

称量料罐的排压回收过程如下:①料罐内的炉料向高炉排空之后,料流调节阀、下密封阀相继关闭;②打开 DN500均压煤气回收阀;③料罐内的煤气经过煤气回收管道流向均压煤气回收塔,洗涤后的煤气汇入 TRT 后煤气管网,该过程依靠料罐内的压力进行释放直至回收结束;④回收阀关闭,打开放散阀,料罐与大气连通,放散好后关闭放散阀,料罐排压结束,可以接受主皮带的物料。

料罐均压煤气回收过程的重点在第③步,即料罐内的煤气释放并回收。该回收过程可设置为时间模式或者压力模式,如选时间模式,当设置的时间结束时,关闭 DN500 回收阀,回收 结束;如选压力模式,当料罐内压力降低到设定的压力值时,关闭DN500回收阀,回收结束。

2.2 回收时间的确定

由于均压煤气回收过程需要在原有炉顶装料时序中增加一段回收时间,而且不能影响炉顶正常的上料作业。因此,计算均压煤气回收过程所需的时间是首先要考虑的问题。

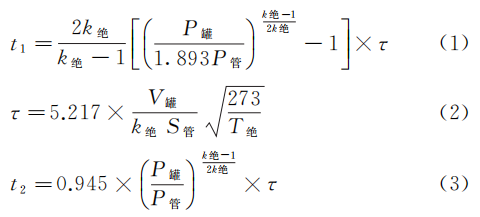

料罐内的煤气释放回收过程可细分为以下两个阶段:第一阶段,处在临界状态之前的自然回收阶段,料罐收阀打开前,料罐内煤气压力约 0.25MPa,回收阀后的煤气管道经均压煤气回收塔直接与低压煤气管网相通,当回收阀刚打开的一小段时间料罐内煤气以声速穿过回收阀经回收管道向均压煤气回收塔方向流动,该阶段时间t1可以用公式(1) (2)来计算;第二阶段,处在亚临界状态的自然回收阶段,料罐内煤气以亚声速向回收塔流动,直至料罐内煤气压力略高于净煤气管网压力,自然冋收阶段结束,该阶段时间t2可以用公式(2)(3)来估算[1,2]。

t=t1 +t2 (4)

式中:t1 为罐内煤气以声速穿过回收阀时间,s; t2 为亚临界状态的自然回收时间,s;k绝 为绝热系数,取值1.4;P罐为回收前料罐内煤气绝对压力, MPa;P管 为煤气管网绝对压力,MPa;V罐 为高炉料 罐容积及附属管道等可计入料罐的容积,L;S管 为 煤气回收管道有效截面积(考虑到管道长,弯头多, 收缩系数α取0.5计算),mm2;τ 为充气与放气时间常数,s;T绝 为回收煤气绝对温度,K。

煤气管网压力约10kPa,考虑到煤气管道系统安全、管道压差以及放气时间-压力特性曲线所示排气末期压降趋缓,回收终了时炉顶料罐压力宜略高于煤气管网压力,测算中此压力取值30kPa,由以上算得回收时间t约为4.5s。

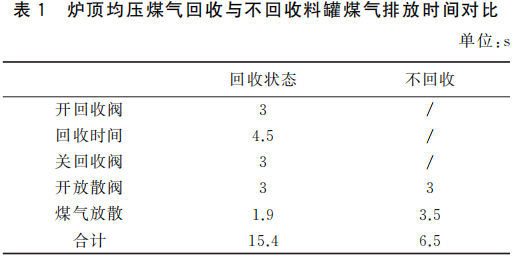

2.3 与不回收煤气时炉顶上料时间的对比

与不进行均压煤气回收相比,时间上的差异主要体现在料罐煤气排放环节。均压煤气回收投用前料罐煤气排放时间环节有:开放散阀、煤气放散、关放散阀;煤气回收情况下回收至放散结束的时间环节有:开回收阀、回收时间t、关回收阀、开放散阀、残余煤气放散、关放散阀(上述涉及料罐煤气排放的时间都可以上节公式测算),各项所用时间见表1。

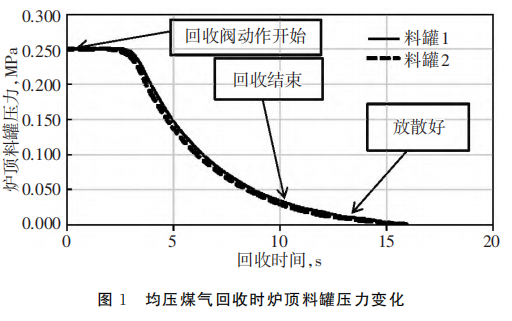

采用时间模式均压煤气回收比不回收而直接放散每次排料增加8.9s炉顶上料时间。通过对上料程序适当优化该时间可以接受,不会对高炉正常上料或者赶料造成影响。根据计算情况在炉顶进行实践,必要环节进行微调,图1是根据料罐压力变化绘制的料罐煤气排放压力曲线,各环节时间与计算过程基本吻合。

3 均压煤气回收净化系统设计

3.1 回收煤气净化部分工艺流程

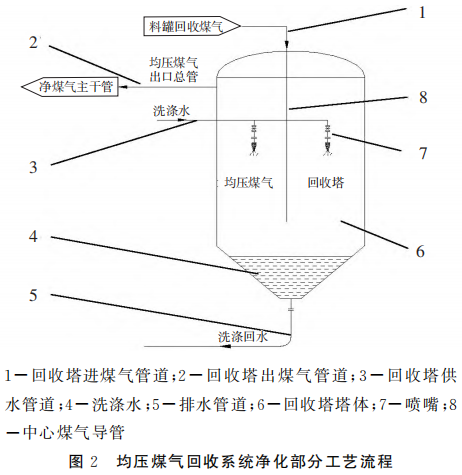

料罐内煤气主要有两个来源:一是来自于毕肖夫塔预洗涤段净化煤气,均压时经均压管道进入料罐;二是排料过程中置换炉料而上窜的粗煤气。由于高炉煤气净化系统为湿法除尘,炉顶均压煤气温度较低,排料过程中温度只是稍微升高,故炉顶均压煤气回收方案选择湿法洗涤塔比较合适。

炉顶两个罐料的煤气回收管道在回收阀后汇合在炉顶沿下降管下降,路由经过旋风除尘和毕肖夫塔进入均压煤气回收塔,净化后的高炉煤气汇入低压净煤气管网,工艺流程见图2 [3]。

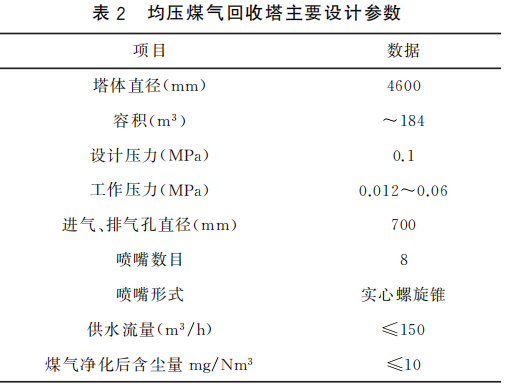

3.2 煤气净化原理及设计参数

均压煤气回收塔进气、出气管径为 DN700,进、出口阀门均采用电动蝶阀+封闭式电动插板阀的形式,正常生产回收煤气时均保持常开状态。均压煤气回收塔气体进出方式采用顶进顶出,兼有重力除尘的特点。来自炉顶料罐煤气经进气口顺着回收塔内中心煤气导管向下流动,在塔体下部煤气导管出口处一部分稍大的粉尘颗粒在惯性作用下与回收塔下部水面碰撞被吸收进入洗涤水;稍小一点的灰尘随煤气流在塔体下部中心导管末端进入回收塔体,由于回收塔直径远大于煤气导管直径,煤气及灰尘流速明显降低,煤气中灰尘或飘浮、或上升,与洗涤塔中部喷嘴喷出的水雾相遇,灰尘与水雾相互碰撞、粘结、聚结增大,在自身重力作用下沉降到下部锥形集水斗,达到分离灰尘净化煤气的目的;带水的煤气在塔体内向上流动,与回收塔内布置的捕水层碰撞, 煤气穿过捕水层流出塔体,最后汇入煤气主管网,煤气中水滴在捕水层团聚成液滴回流至回收塔下部集水斗。下部污水经排水管汇入毕肖夫高架流槽输送至斜板沉淀池处理,处理的污泥进入料场利用。均压煤气回收塔供水由毕肖夫塔主管供水分出,与毕肖夫净化煤气系统一样洗涤水循环利用。

3.3 煤气回收过程对煤气系统压力的影响

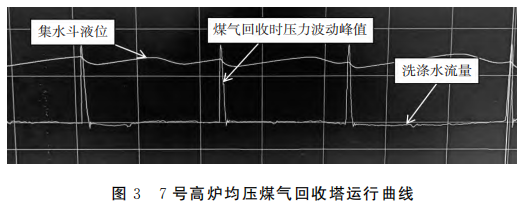

炉顶料罐回收阀后管道直接与煤气主管道相通,管道内压力与主管网接近。回收阀刚打开的短时间内,均压煤气的初始流速及压力较大,在临界状态之前,煤气以声速流出,持续时间约1~2s,在临界状态之后,煤气流速降低,其回收过程类似于周期性气体脉冲,正如图3所示,该图反映了回收塔运行过程中塔前进气管道内压力的周期性波动。由于回收管道及回收塔的缓冲作用,对煤气外网产生的压力波动可以忽略,与实践中未见回收塔内压力明显波动一致。从图中可以看出,煤气回收时压力波动峰值在30~40kPa,压力升高时间与表1中回收时间吻合,其他时间压力在10kPa左右,与管网压力相一致,正常生产时水量在80~100 m3/h,回收塔集水斗液位随回收的煤气击打水面而略有起伏。

4 生产运行情况及效益测算

202 2年底均压煤气回收系统与七号高炉大修同步投用,一次调试成功。2023年各参数 运行平稳,生产指标稳定,处理过的煤气指标合格。

4.1 经济效益计算

7号高炉料罐容积80m3,加上高压状态与料管直接连通的回收管道及其他比邻空间,可回收总容积约90m3。料罐压力250kPa(表压),煤气含尘浓度约10g/Nm3,温度按50℃,时间模式下自然回收结束回收阀关到位时料罐压力约为30kPa。根据理想气体状态方程 PV=nRT,可计算出单次回收的煤气量为165Nm3[4]。

正常情况下,高炉每天上料批数~135批,则每天回收煤气次数 ~405 次,每天回收煤气量 66858 Nm3。2023年回收煤气量约2.37×107 Nm3,减排的粉尘量约237t。高炉煤气标准煤折算系数按照1.286tce/万 Nm3计,回收的均压煤气折算标准煤量约3052t。

4.2 回收率

武钢7号高炉采用自然回收的工艺路线,有别于强制回收工艺。在强制回收工艺中,由于增加了氮气源,增加了氮气吹赶煤气回收的过程,其回收率通常能够达到90%以上,但其工艺复杂,增加了吹赶煤气时间以及强制回收相关阀门动作时间,大大增加了炉顶上料压力。自然回收工艺相对简单,对高炉上料能力影响小,节省投资且维护成本低。在自然回收工艺中,料罐煤气有三个去向,一是自然回收净化输出至管网的煤气,二是回收结束料罐残余煤气放散至大气的量,三是向料罐放入炉料时被驱赶出的煤气。三项中只有回收至管网的煤气有价值,经测算,自然回收工艺煤气回收率达到76%。

5 结语

(1)料罐均压煤气回收实现了节能、环保的双赢,符合双碳目标下炼铁碳减排技术的发展方向,不新增废水、废气等污染物,减轻了对周围环境的影响,值得推广。

(2)目前均压煤气回收模式只是自然回收,仍有一部分煤气排放到空气中,回收率与强制回收模式相比偏低;均压煤气回收改造为强制回收模式,现有的回收和净化系统均可以利用,只需少量改动并配套增加强制回收单元即可。制约因素解决之后,强制回收将是未来的发展方向。

(3)料罐回收阀打开的短时间内,煤气流对管道及阀门有较大的冲刷力,管道、阀门、弯头必须纳入定期检查的重点;随着运行年限的延长,管道内积灰、积水、腐蚀情况需要评估。

参考文献:

[1] 田玮.唐钢3000m3级高炉炉顶均压煤气回收系统的设计[J].炼铁,2021,40(03):14-17.

[2] 严由汉.放气时间计算公式的改进 [J].液压与气动, 1982,(02):38-42.

[3] 胡学羽,王龙峰,刘孝清,等.一种高炉炉顶均压煤回收装置:2022210748875[P].2023-02-10.

[4] 郭大磊,张庆喜.武钢8 号高炉料罐均压煤气回收设计及运行实践[J].辽宁科技学院学报,2022,24(03):12 -14.

(责任编辑:zgltw)