-

炼铁高炉是一个多相反应器,涉及气体、粉末和固相的逆流、共流或横流。目前,提高大型高炉的生产率在行业内受到广泛关注,高炉生产率与高炉内部的气体流动关系紧密。在给定的一组操作条件下,高炉生产率的提高,从根本上说与改善高炉分层炉料结构的气流分布有关。

但是,如果炉料结构与气体流动之间的平衡受到干扰,则会由于随后的气固动力学或气固反应,导致高炉下部和炉身区域运行不稳定。如果气体的压力损失和炉料之间不能保持稳定的平衡,那么高炉某个部位的运行将不稳定。

高炉不稳定运行的主要区域通常是发生在软熔带,软熔带对高炉实现稳定高效运行起着至关重要的作用。气体通过软熔带后被重新分配,以便在炉身区域对铁矿石进行预还原,在炉身区域气体与固体发生逆流流动。也正是在炉身区域,生成液相(铁水和炉渣),在高炉下部开始复杂的多相流动。因此,高炉在运行过程中软熔带发生的状况会影响炉身区域的气体流动,对矿石还原和装料都至关重要。为了高效及可靠地设计和运行高炉,必须充分了解这些复杂的局部现象及其对高炉性能的影响。

利用物理模型研究了高炉内的气固流动,其中包括利用二维或三维高炉模型。Chew等人报道了当使用填充床模拟焦炭狭缝时,软熔带的软熔性取决于气体通过狭缝上升的传热效应。Irita等人采用1:10比例缩小的高炉试验设备,研究了在低于473K温度下使用熔融的准矿石时形成软熔带的行为。研究认为,适当的炉料分布、成分和反应性控制,对于在低还原率和高生产率操作下通过生成稳定的软熔带来确保透气性至关重要。Yakeya等人利用数字高炉模型分析,详细研究了在矿层中焦炭混装对矿石软熔带孔隙结构的影响。Guha等人报道了通过确保稳定的气体流动能够实现高炉的高生产率运行,气体流动取决于炉料分布。使用按高炉1:30的比例缩小的模型装置,分析了料降和气体流动的影响。研究认为,对于粒径不等的料层结构,料层结构中的“界面阻力”对整体压力损失有明显影响。Wright等人利用二维和三维试验模型,研究了一系列变量的影响,包括气体和固体的流速、物料性质和异常条件。具有棱角形状和高内摩擦角的颗粒产生了停滞区陡峭的剖面。由不同材料组成的料层与由均匀混合材料组成的料层所表现出的固体流动性是相似的。

大多数研究都解释了高炉内部固体/气体或液体/气体的有限区域流动。此外,由于试验是在软熔带惰性气体条件下进行的,因此,目前只报道了软熔带压力损失/升高和炉身区域气体流动的定量结果。而以往的研究都是通过计算炉料剖面和面积模型进行估算的。因此,上述计算结果受到实际软熔带气流阻力和炉料间压力损失的影响。此外,由于涉及到多种假设,因而难以准确地了解和解释高炉的不稳定运行。由于连续操作的特点,对高炉内部炉料实时变化的行为进行准确建模受到限制。

在本次研究中,依照原位炉料和送风条件,利用一台高炉不规则性模拟器,通过直接观察软熔带行为来研究高炉出现不稳定运行的原因。

1 试验准备

1.1 试验设备

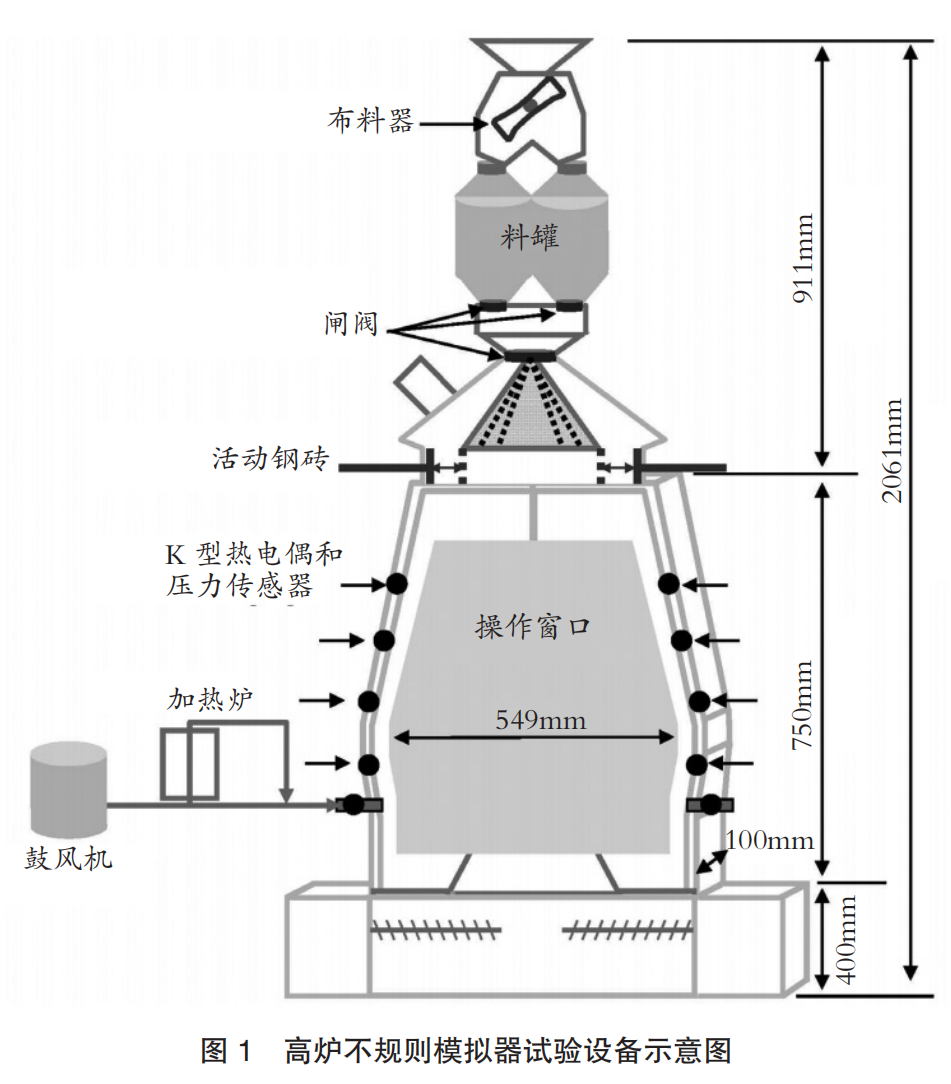

试验设备被设计用于模拟悬挂、滑动、下移和不平衡降落等不规则情况。高炉不规则性模拟器如图1所示,尺寸按现代钢铁公司1号和2号高炉(内容积5250m3)1:44的比例缩小,模拟器由一个上料装置、高炉本体、卸料装置和气体预热器组成。上料装置为料钟式,通过料钟的倾角和活动钢板的插入长度来控制炉料的分布。设备上料的试样为焦炭和石蜡。以低熔点(321~348K)石蜡作为研究对象,根据高炉的运行条件,模拟了矿石熔融时软熔带的行为。利用安装在装置顶部的分配摇杆,将焦炭和石蜡装入各个燃料仓,通过开/关闸门模拟试样下移。炉体的侧面和背面都是用不锈钢制成的,从风口附近到顶部都与实际高炉相同。前部安装了钢化玻璃,方便拍摄并使软熔带可视化。前部采用双层玻璃结构,并在前后玻璃之间吹入预热气体,以最大限度地减少向外放热和物料粘附。炉体两侧安装了K型热电偶和压力传感器,实时测量从风口附近到顶部的气体温度和压力。在设备底部,将熔融的焦炭和石蜡呈螺旋状强制排出,以模拟实际的出铁和死料层更新行为。此外,使用一架高分辨率数码相机和一架红外相机进行实时监测。

1.2 试样制备 炉料使用焦炭和石蜡(冶炼温度328K)。焦炭试样分为主焦(粒度10~12mm)和中心焦(粒度15~19mm)。石蜡粒度为5~7mm,试样呈球形,这种形状可将影响减至最小程度。为了将试样装料过程中的变化降至最低程度,将上料装置料钟的倾角固定为0,活动钢板插入的长度在0~70mm之间变化,以便使炉料合理分布于中心和外围。

1.3 试验条件 在典型操作条件下,石蜡与焦炭的平均层厚比设为1.5。此外,将中心处石蜡与焦炭的层厚比固定为0.2,模拟倒V形软熔带。在鼓风前使用预热装置,将从风口吹出的空气加热至358K,借助比例-积分-微分控制器,通过控制空气温度来控制石蜡的熔点和厚度。在实际高炉运行过程中鼓风量(标态)为8000m3/min时,试验装置的鼓风量约为2.5m3/min。

2 试验过程

Omori在总结关于拆解高炉的研究结果时,根据操作条件将软熔带形状的决定因素分为两类:径向炉料分布和鼓风条件。在初步试验中,观察了在炉料分布不变的条件下,形成稳定块状带的鼓风条件。软熔带分为倒V形、W形和V形。

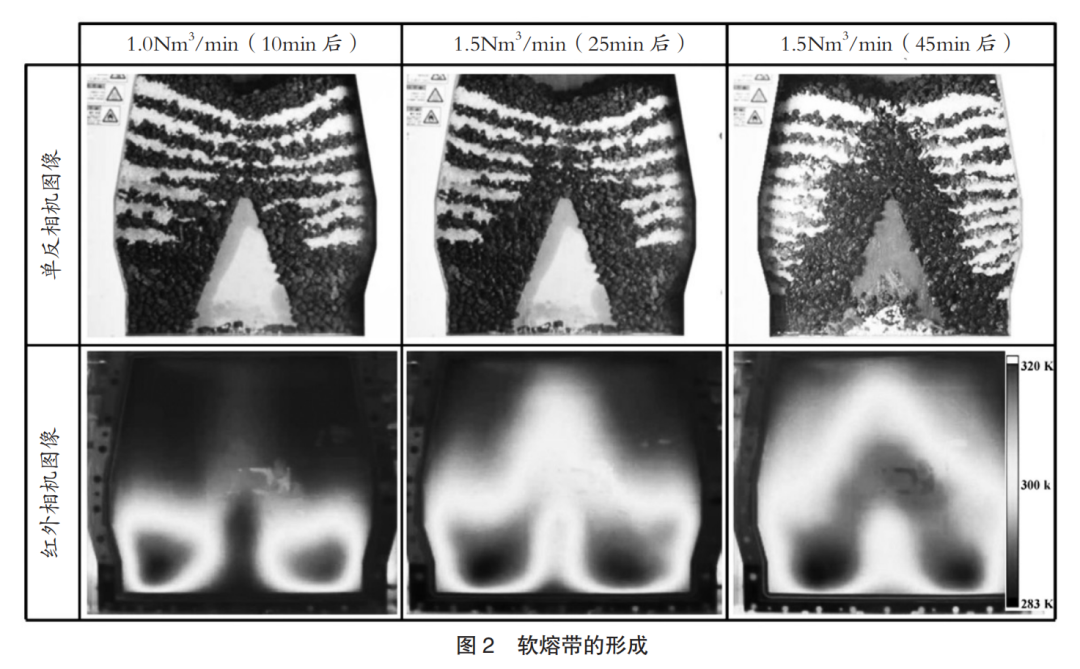

软熔带随鼓风量的变化情况如图2所示。为了使石蜡稳定熔化,将风温保持在358K,初始鼓风量为0.2m3/min。此外,在试验过程中,熔化的焦炭和石蜡通过螺旋出料机连续强制排出。尽管空气温度足以使石蜡熔化,但并不能形成软熔带,这表明鼓风量不足以有效地向中心传递热量。鼓风量增加到1.5m3/min,25min后石蜡部分熔化,开始形成一个倒V形软熔带。45min后形成中心流式倒V形软熔带并进一步扩大。

初步试验证实了软熔带的形成条件,在后续试验中将风量设为1.5m3/min,保持时间为20min。 3 结果与讨论

3.1 鼓风条件的影响

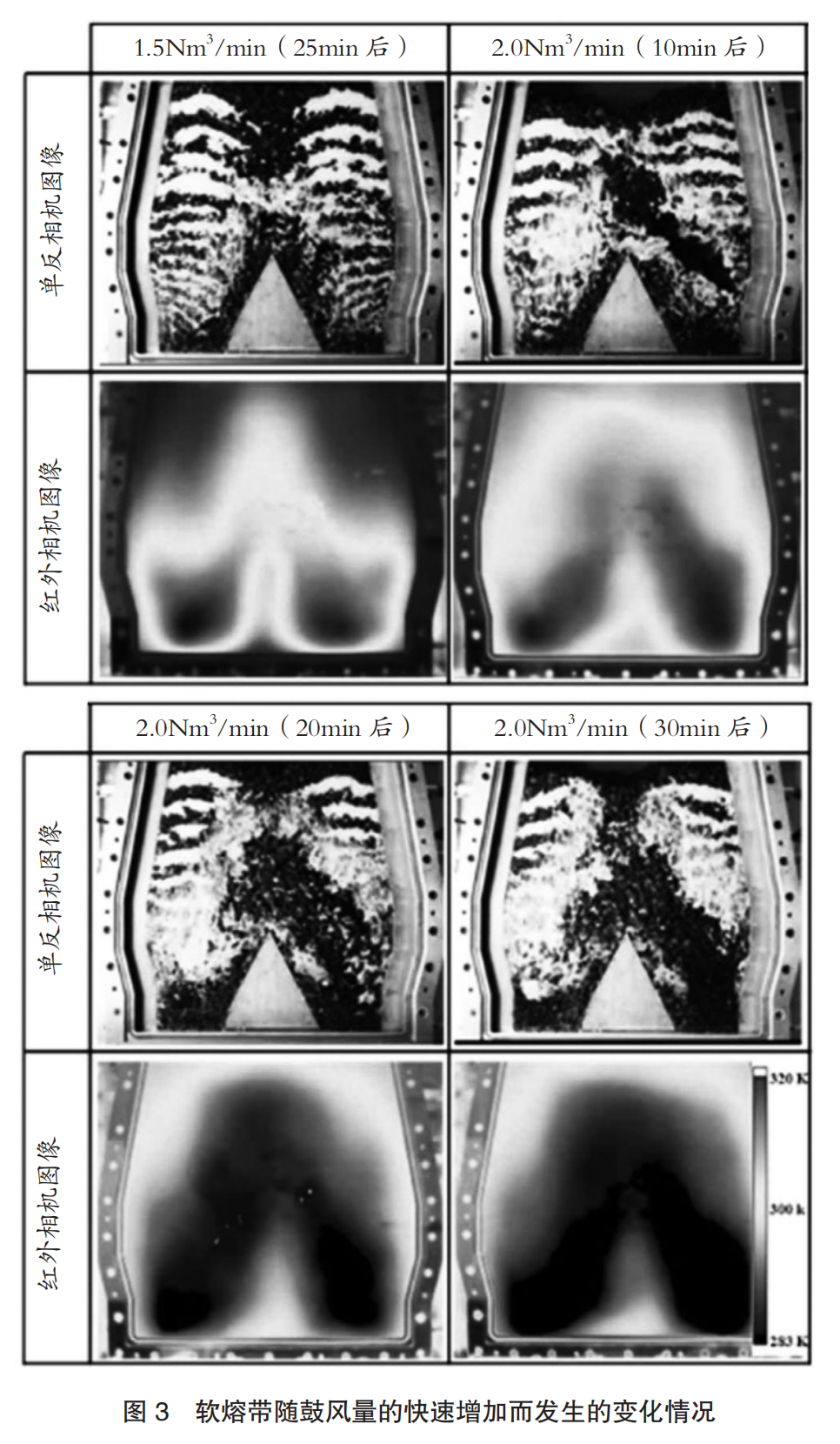

鼓风量快速增加对软熔带变化的影响如图3所示。首先,依照初步试验结果,将鼓风量设定为1.5m3/min,并保持该值20min,形成正常的软熔带,然后将鼓风量快速增加至2.0m3/min。10min后,观察到左右两侧的炉料之间形成空隙,炉料在快速下移过程中发生持续坍塌。随着鼓风量的保持时间延长,由于炉料间气流波动不稳定,导致炉料不断发生垮塌。

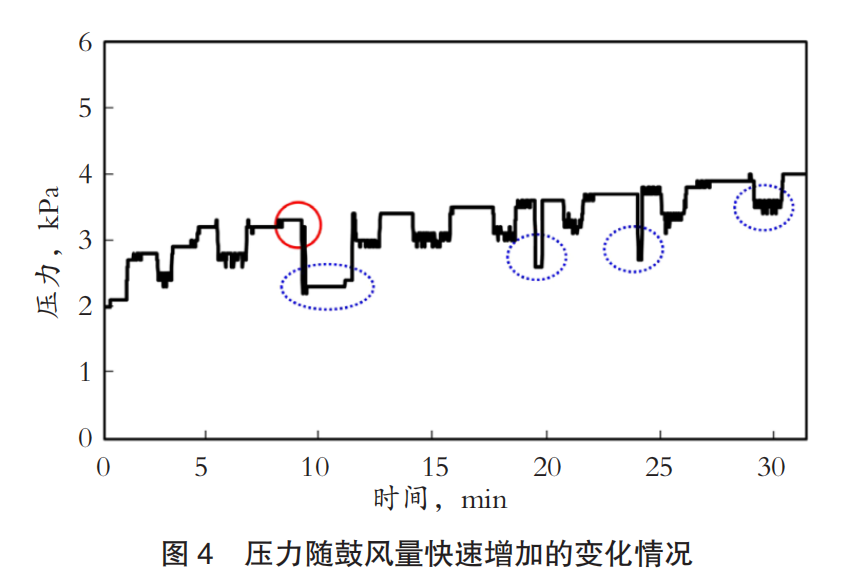

在鼓风量快速增加的条件下获得的设备压力数据如图4所示。压力变化较大,整个压力数据呈现不稳定增长,气体压力随炉料的突然下移而出现波动。由于炉料突然下移,导致在右侧形成了装料断层。借助红外摄像机获取图像,分析了炉内温度分布,能够观察到软熔带顶部坍塌发生点的温度分布波动。这是由于在炉料初始坍塌的过程中形成的空隙有热气体流入所致。可以看出,由于温度分布出现波动,导致左右两侧的软熔带平衡受到了干扰。因此,可以认为,由于大量热气体从右侧流入,引起热流率降低,导致整个软熔带抬高。

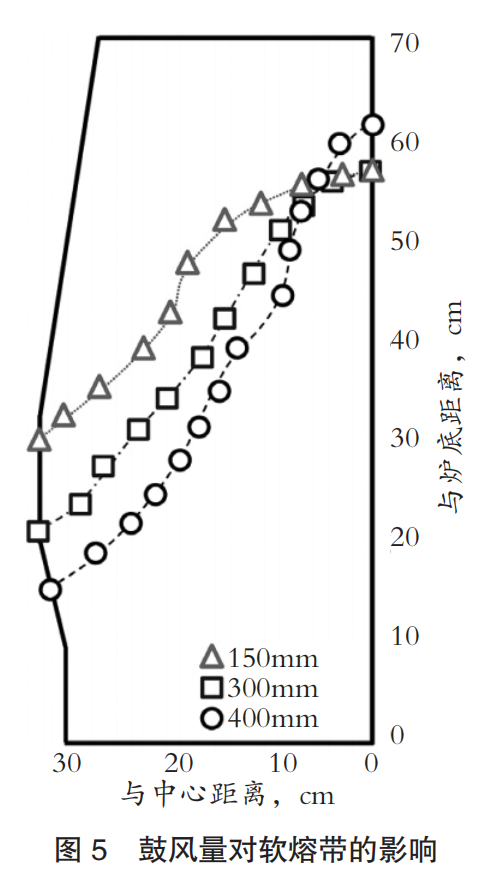

在鼓风量为1.0m3/min、1.5m3/min和1.8m3/min条件下软熔带顶层的变化情况如图5所示。软熔带顶层的高度随鼓风量增加而增加,而软熔带根部的位置下移。由此可以推断,随着鼓风量增加,软熔带处炉料的熔融行为是由于在风口附近炉料与高温高速气体接触所致。这是由于软熔带根部的位置在很大程度上取决于气体流量的缘故。当鼓风量减小时,软熔带增大,软熔带根部厚度随热气体沿径向分布的增加而增加。总的来说,当热质流比减小时,软熔带整体上升,而根部位置没有明显改变。

因此,当高炉内部的气压产生波动及风压升高时,通过调节焦丁量及增加中心焦炭量来保证中心流的装料条件,以实现稳定运行。然而,由于还原剂用量有限,其对中心的保护是有限度的,还需要通过调节鼓风以确保气体流向中心。

3.2 鼓风量差异的影响

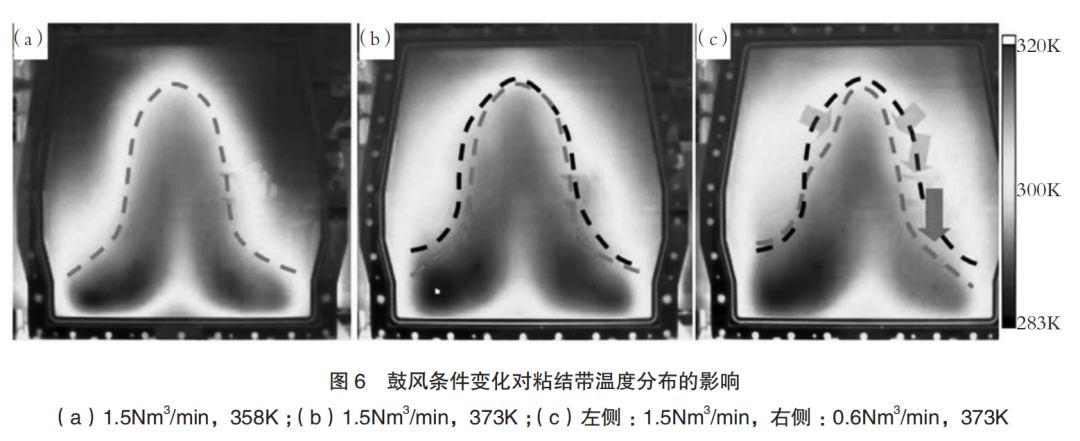

在试验中,通过软熔带形成后左右两侧的鼓风量变化来观察高炉内部温度剖面和软熔带的形状。软熔带的温度分布随鼓风量差异的变化情况如图6所示。在风温358K、鼓风量1.5m3/min条件下确认形成正常软熔带后,a)为了观察清楚提高了风温。b)确认了软熔带顶层上升,根区扩大。c)右侧送风量减少了大约60%(1.5→0.6m3/min),以观察内部温度分布的变化。这可以解释为由于上升气体热流的变化以及由此引起的矿石还原度和熔点的变化而导致的整体软熔带剖面的变化。此外,随着试验过程中人为设置的左/右鼓风量的变化,燃烧区的深度和两侧根部的形状也发生了变化。在左侧鼓风量较大的情况下,确认石蜡在风口水平附近熔化。如果这种现象成立,由于未还原矿石的产生和右壁软熔带的下降,很可能发生鼓风压力波动。根据鼓风量和燃烧条件的不同,通过改变滴落带气体体积来决定软熔带的位置和宽度。

3.3 死料柱高度的影响

虽然死料柱的形状一般是根据鼓风量形成的,但是根据已经形成的死料柱形状来试验模拟软熔带的变化是很有必要的,因为形状的变化在实际高炉操作下进行得非常缓慢。通过人工形成各种形状的死料柱,呈现了软熔带形状变化的结果。

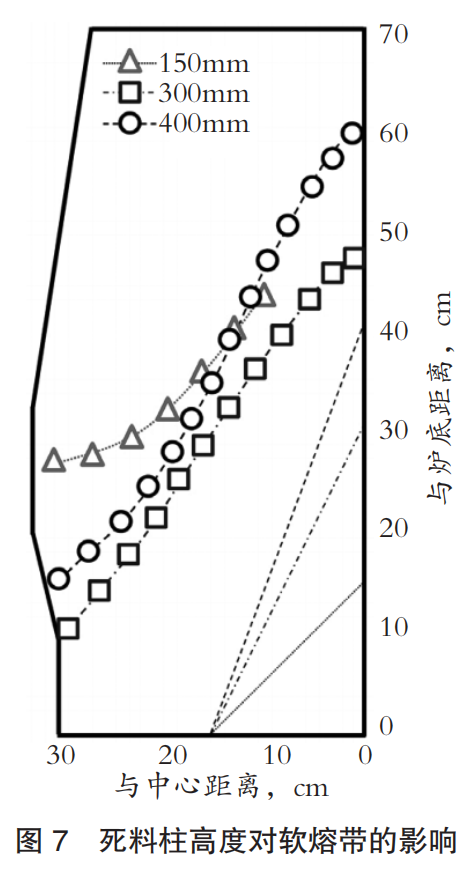

软熔带形状随死料柱高度的变化情况如图7所示。试验条件为:风量1.8m3/min,鼓风温度358K,卸料速度0.5cm/min。随着死料柱高度的增加,形成一个稳定的倒V型软熔带。

死料柱采用木料形成,高度分别为150、300和400 mm。随着死料柱高度的增加,形成了稳定的倒V形软熔带。在最低高度150mm处,由于中心气体流动受限,形成了相对较强的壁面操作型软熔带,并观察到中心未发生石蜡熔化的区域。这是因为壁面处石蜡的下降和焦炭层的减薄,鼓风很难进入中心位置。 当死料柱高度从150mm增加到300mm时,形成了稳定的倒V形软熔带。这与随着鼓风量的增加,软熔带形状变化结果类似,如图5所示。死料柱高度的增加使气体更容易沿斜面向中心流动,导致气体流向中心的气流明显增加。结果表明,在空隙率较低的炉墙侧,随着气体流量的减小,整个软熔带及其宽度都减小。 3.4 工业高炉

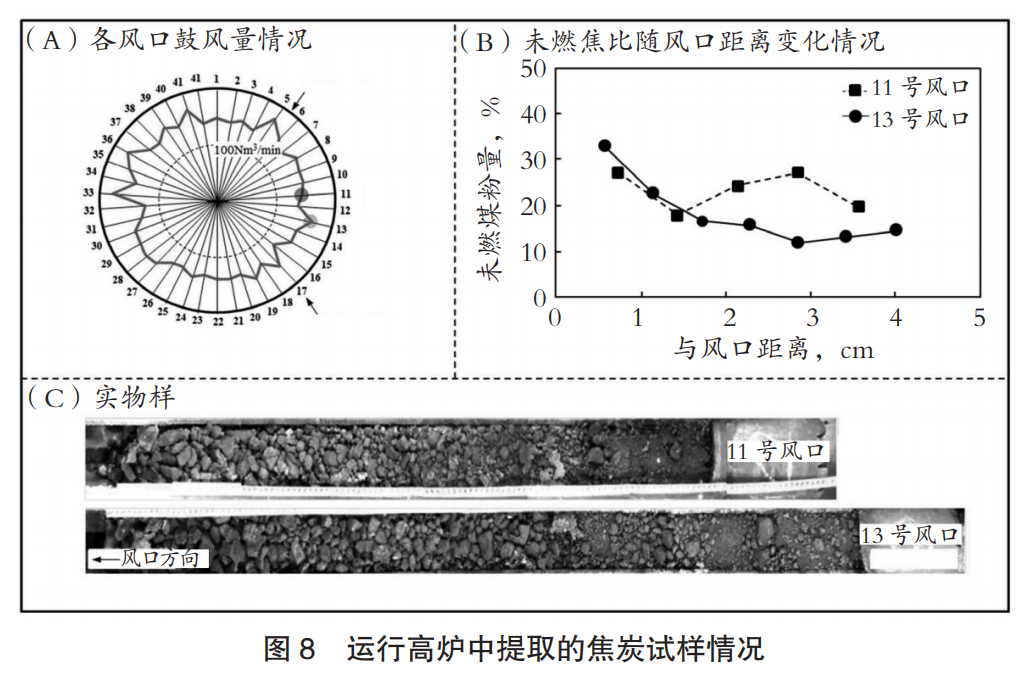

根据高炉不规则模拟器研究结果,分析了高炉不稳定运行的成因。图8示出了2013年4月3日现代钢铁公司1号高炉各风口附近的未燃煤粉含量(图8B)和焦炭取样器图像,这些图像是采用焦炭钻孔技术收集炉料和熔化材料后得到的。虽然11号风口和13号风口相邻,但11号风口的取样长度比13号风口短了大约45cm(图8C)。11号风口和13号风口的鼓风量略有不同,11号风口喷煤量为1754kg/h,13号风口在同样水平下喷煤量为1760kg/h。焦炭取样分析发现,11号风口向中心方向移动的未燃煤粉的比例是13号风口的两倍以上。11号风口喷吹风量的连续喷吹速率约为20m3/min,比13号风口小(图8A)。研究认为,在相同喷煤量下,如果燃烧条件相对较差,那么会增加未燃煤粉的发生量。最终,高炉下部堆积的未燃煤粉降低了炉心的空隙度,回旋区深度减小,造成气流波动。

由于两个风口相邻,根据鼓风量对各区域内的气体压力和软熔带厚度进行全面对比和分析可能比较困难。而在11号风口,由于鼓风动能较小,形成了一个相对较低的温度区间。这与图7所示软熔带右侧的温度变化结果类似,可以观察到回旋区深度减小和软熔带整体的下移。

本次研究使用高炉不规则模拟器,观察炉料的实时行为,模拟高炉的不稳定运行,可以了解和评估实际高炉的不稳定运行。

4

4 结论

使用一台高炉不规则模拟器,对难以直接观察到的高炉内部现象进行了试验模拟。获得的结论如下:

(1)鼓风量快速增加至2.0m3/min,10min后,观察到在左右两侧炉料之间形成空隙,由于炉料快速下移导致出现连续坍塌。

(2)右侧的鼓风量大约减少了60%(1.5→0.6m3/min),确认观察到右侧软熔带的顶层下移。

(3)当死料柱高度由150mm增加至300mm时,形成一个稳定的倒V形软熔带。死料柱高度的增加,使气体更容易沿斜面向中心流动。

(责任编辑:zgltw)