-

焦炭质量再认识与炼焦配煤新理念

孟庆波 徐秀丽 姜 雨

(中钢集团鞍山热能研究院有限公司,炼焦技术国家工程研究中心)

摘 要 文章综述了焦炭质量研究进展。在高炉下部高温区焦炭劣化的自身影响因素与高炉上部不尽相同,焦炭的孔隙结构、炭基质特性是影响焦炭质量的重要因素,模拟高炉条件的反应性及反应后强度和高温强度与传统焦炭冷态强度和热态性能差别明显,建立焦炭质量新评价体系很有必要。提出以高炉对焦炭本质质量的需求为目标,研究配煤结构、优化配煤及其与炼焦工艺的有机协调,再到对炼焦煤的应用评价和炼焦煤的选择,实现为高炉炼铁提供合理价格和质量的冶金焦。

关键词 焦炭质量 优化配煤 反应性 反应后强度 高炉炼铁

焦炭是高炉炼铁的重要原料,在高炉冶炼过程中起提供热量、还原剂、渗碳剂和料柱骨架的作用。料柱骨架作用对高炉冶炼十分重要,因此,焦炭必须具有足够的强度。焦炭强度低会引起诸如炉身和炉缸透气性降低、气流和温度分布紊乱和悬料等操作问题,严重影响高炉顺行。炼铁工作者和炼焦工作者面临稳定改善焦炭质量、优质炼焦煤供应紧张和价格高涨的局面。为降低高价的焦炭消耗,高风温、富氧喷煤及焦丁入炉技术使焦比大幅度降低,但焦炭承担更大铁矿负荷和化学侵蚀。 焦炭在高炉内经受挤压、磨损和碰撞等机械作用的影响,还经受高温条件下的碳溶损失反应、碱金属侵蚀、焦中矿物质的还原反应、渣铁溶蚀、石墨化以及向铁水溶解等化学作用的影响,自上而下不断劣化,呈现平均粒度变小、强度降低、气孔增大和反应性提高等劣化现象[1-7]。因此,焦炭只有具备一定的化学、物理等综合性能,才能抵抗在高炉中不同部位对其劣化的影响,满足高炉炼铁的要求。 在工业应用上,采用焦炭的灰、硫、挥发分、粒度及转鼓强度(M40、M10)和反应性(CRI)及反应后强度(CSR)对焦炭质量进行评价。焦炭的转鼓强度、反应性(CRI)及反应后强度(CSR)和粒度与焦炭在高炉中的骨架作用密切相关,但这些指标还不能完全表征焦炭的质量,尤其是在高炉下部高温区域焦炭的性能。因此,研究包括上述指标的焦炭质量评价新体系对高炉冶炼的影响及如何生产相应质量焦炭成为炼铁工作者和炼焦工作者的重大课题。 1 焦炭质量研究进展

作为发热剂、还原剂和渗碳剂要求焦炭的固定碳含量高,灰分低,碱金属、硫和磷等有害元素含量低。作为料柱骨架,首先要求焦炭粒度均匀、具有较大的平均粒度,大高炉要求50mm左右或以上,以保证高炉的透气性。更为重要的是焦炭要具有高的冷态机械强度(M40和M10)。M40反映焦炭的抗破碎能力,与焦炭在高炉中保持块度能力密切相关。M10反映焦炭的耐磨损能力,与高炉中焦炭的粉化性能密切相关。焦炭的冷态机械强度决定高炉内块状带的透气性和炉况的顺行,也是焦炭热态强度的基础。国内外研究者对以上指标异议较少。对于反映焦炭热态强度的反应性CRI和反应后强度CSR的认识,众多研究者的认识大不相同。有研究者认为高CSR、低CRI焦炭有利于降低焦比和改善高炉操作,低CRI有利于增加间接还原时间而降低焦比,高CSR有利于保持焦炭在高温条件下的强度和块度,保障高炉的透气性。但众多研究者对此提出异议,认为焦炭反应性CRI和反应后强度CSR的测定方法与高炉实际情况相差太远,高炉中焦炭的气化反应失重主要取决于浮氏体的气相还原生成的CO2[8],而与反应性测定的结果无关[9]。实验高炉的试验证明高炉中焦炭气化失重CRIBF远低于该高炉入炉焦常规反应性试验的反应性CRI,而I转鼓强度CSRBF远高于该高炉入炉焦常规反应性试验的反应后强度CSR[10];俄罗斯生产高炉运行分析表明,焦炭反应性在很宽的范围内变化,并不会对高炉平稳运行带来决定性的影响,但高炉对焦炭M25<84%及M10>8%反映强烈[11]。在国内,CRI及CSR相差很大的焦炭也在不同的大型高炉上正常使用[12]。这说明焦炭冷强度M40及M10和热性能CRI及CSR能在一定程度上评价焦炭质量,但并不能很好、全面地表征焦炭质量。焦炭冷强度和热性能分别是在常温和1100℃条件下测定得出的,而焦炭在更高温度下的性能却未能涉及。 为更好地评价焦炭质量,研究人员根据高炉冶炼实际开展了焦炭质量的研究,并取得新的进展,为重新认识焦炭质量、建立焦炭质量新的评价体系提供了新的理念。研究的重点是焦炭在模拟高炉实际条件下的反应性及反应后强度、高温强度及其与焦炭孔隙结构、焦炭基质和焦炭中矿物质等关系,以及炼焦煤特性对上述焦炭性能的影响等。 1.1 焦炭反应性测定方法的改进

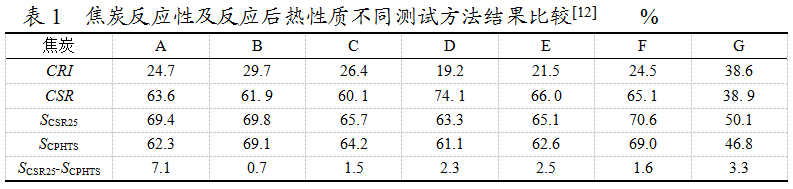

改进的焦炭反应性测定方法是采用模拟高炉冶炼条件,如变温、反应失重约20%~30%或采用混合反应气体,测定焦炭的反应性和反应后强度[1,9,12]。测定结果与标准反应性测定方法相比,对反应性低或反应性高的焦炭评价会有很大的差别,如郭瑞等人采用失重25%的测定方法,结果表明各种焦炭的反应后强度差距明显减小[12],见表1。这也在一定程度上解释了热性能差别巨大的焦炭在不同的大型高炉上均可以使用的原因,说明模拟高炉条件的焦炭反应性测定方法较传统的NSC方法对焦炭质量的评价更具针对性。 1.2 高温条件下的焦炭强度

在高炉下部上升气流中CO2含量很低,焦炭主要受高温的影响。模拟高炉操作条件下的焦炭高温强度测定方法可以弥补传统反应性测定方法的不足。郭瑞等人采用的方法为焦炭经变温反应失重25%后在惰性气体保护下继续升温至1400℃,然后测定焦炭的高温处理后强度(SCPHTS)。研究发现焦炭的强度均发生不同程度地降低,但不同的焦炭表现不一,个别焦炭强度下降明显,而有的焦炭强度下降较少[12],见表1。说明除焦炭反应性指标外还有其他因素影响焦炭质量,尤其是高温强度。如焦炭在高温下的石墨化程度,不同焦炭的碳的堆垛高度Lc和层面间距d不同,在高炉升温过程中焦炭晶体体积变化不一,即石墨化程度不同,当晶体体积变化较小时,焦炭石墨化较慢时,有利于焦炭的热稳定性[13]。 1.3 焦炭基质对强度的影响

焦炭作为不均质的多孔体,其基质性能是影响焦炭强度及其反应性能的本质因素。Juho A. Haapakangas等人研究了三种工业焦炭的高温强度,发现1600℃和1750℃时测定的焦炭抗压强度比室温时下降约30%,尽管下降幅度不同,但三种焦炭抗压强度的次序未变[14],说明焦炭的冷态强度是热态强度的基础,焦炭石墨化是焦炭高温强度降低的重要因素;高温强度测定的离散度明显低于室温强度时的离散度,说明随温度升高,焦炭石墨化,炭基质均质程度提高;因三个焦炭中的惰性物和活性组分形成的显微组织差距较小,三种焦炭抗压强度主要取决于孔结构、裂纹和炭基质强度。但研究显示焦炭强度与1mm直径气孔的孔形状因数无明显关系,认为孔形状对焦炭强度的影响主要由裂纹、接触孔(不规则孔)及大于1mm直径气孔决定。

1.4 焦炭孔隙结构对焦炭质量的影响

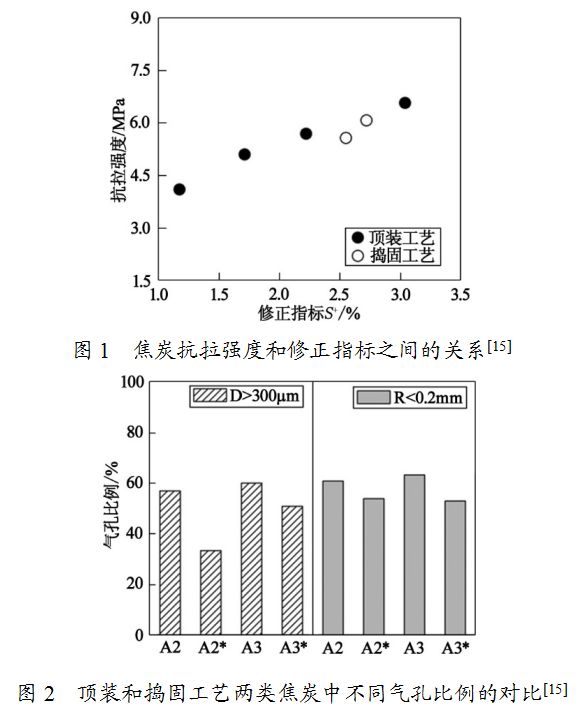

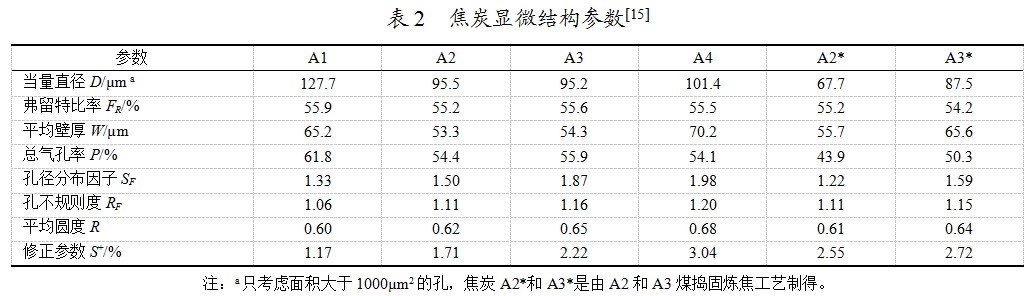

焦炭是不均质的多孔体,其孔隙结构会影响焦炭的强度及其反应性能,进而影响焦炭在高炉中的劣化行为。研究者普遍认为焦炭的气孔率、孔壁厚度和孔径对焦炭的强度和反应性具有明显的影响。但这些指标与焦炭强度的相关性并不高,即使采用孔壁厚度与孔径比S亦不太高,Fanyu Meng 提出的修正指标S+与焦炭的抗拉强度明显相关,随S+指标增大焦炭抗拉强度提高[15],见图1和表2。该指标包涵了孔形状、孔径分布和孔隙率,计算公式如下: S+ =(W×SF×RF)/(P×D)

式中:W为平均壁厚,SF为孔径分布因子,RF为孔不规则度,P为总气孔率,D为当量直径。捣固工艺能明显减少>300μm的大气孔、提高S+指标,这很好地说明了捣固工艺通过改善焦炭孔隙结构提高焦炭的抗拉强度。但捣固工艺对降低不规则气孔却不如降低大气孔明显[15],见图2。这可能暗示捣固工艺对改善焦炭在高温条件下的强度效果有限。 1.5 焦炭在高炉不同部位劣化的根源

焦炭是不均匀的多孔体,高炉不同部位的工况差别巨大,二者的结合呈现出焦炭在高炉不同部位劣化的机制不同、焦炭的不同特性引起不同部位的劣化。焦炭的孔隙结构是焦炭劣化的重要因素,焦炭炭基质是由不同炼焦煤及其不同煤岩组分经热解固化形成,炭基质的微观结构及其相互之间的结合均对焦炭的劣化带来本质性的影响。Richard Roest等人研究指出,在高炉不同部位焦炭劣化的主要因素不同[16]。焦炭中惰性物的尺寸范围、活性与惰性物界面间的孔隙率对焦炭各区域的劣化均有很大的影响,说明焦炭在常温条件下测定的冷强度能在一定程度上表征焦炭的强度指标,这也再一次证明焦炭冷强度是热强度的基础;而在高炉下部的风口回旋区、鸟巢区,尤其是死料柱,惰性粒子晶间裂隙对焦炭劣化影响明显,薄孔壁对回旋区、鸟巢区焦炭劣化作用明显。外裂纹长度对回旋区影响巨大。说明焦炭在高炉下部高温区和高机械冲刷区域,对焦炭的质量提出更多的要求。这暗示焦炭现有冷强度指标、CSR等不能全面表征焦炭高温条件下的质量;也暗示合理选择炼焦煤保证活、惰性组分良好结合,并配合合适的备煤工艺及炼焦制度是改善焦炭本质质量的可行措施。

1.6 焦炭中矿物质(灰分)对焦炭劣化的影响

以往研究大多集中在焦炭矿物质对焦炭反应性的催化作用上,但近期研究认为,焦炭中碱金属等对焦炭的劣化作用被夸大了,甚至认为碱金属等可促进焦炭的气化反应、有利于矿石的还原,可促进焦炭在风口区的燃烧、有利于高炉冶炼[8-9]。焦炭中的碱金属对焦炭的劣化作用可能主要是其嵌入焦炭微晶结构中的破坏,导致焦炭劣化[8-9]。SiO2等在高温条件下的还原、化学反应及气化逸出使焦炭劣化[1,2,4]。

1.7 对焦炭质量的新认识

传统的焦炭质量指标对高炉冶炼条件的模拟性不足,尤其是对高炉下部的高温区没有模拟。前述研究结果显示,模拟高炉冶炼条件的反应性及反应后强度和高温强度与传统的焦炭质量指标既存在一定的相关性,也存在较大的差别,说明现有焦炭质量指标的不足;焦炭的孔隙结构是影响焦炭质量的重要因素,焦炭的炭基质是影响焦炭质量的内在因素。由于炼焦煤的不同变质程度、煤岩组成及工艺特性使生成焦炭的孔隙结构和显微组织间的结合呈现出影响焦炭质量的“薄弱环节”,而这些“薄弱环节”在传统焦炭质量测定时未能全面表现出来,但在高炉下部高温区却是焦炭劣化的重要因素。众所周知,捣固炼焦可以明显改善焦炭的M10和CSR,但大多数高炉生产者不愿意使用捣固焦炭,认为捣固焦炭质量不及顶装焦炉焦炭质量,或认为虽然可以使用,但要“打八折”。也有研究者研究捣固焦炭与顶装焦炭质量的差异,认为其“盲肠孔”较多,影响了其性能[17]。前述Fanyu Meng等研究显示捣固工艺可以明显提高S+指标是其强度提高的原因,但捣固工艺并不能明显降低不规则孔隙的数量[15],而该孔隙可能是造成焦炭高温强度降低的重要原因。为追求低成本,捣固工艺的配煤中黏结性较差的煤比例较高,是不规则孔隙产生的重要因素,也是前述Richard Roest等指出在高炉下部几个区域焦炭劣化影响因素产生的原因,即配煤造成焦炭的本质质量较差。加之捣固焦炭气孔率低,会明显影响其气化性能和燃烧性能,使冶炼强度下降、焦比升高。 因此,结合高炉冶炼实际,深入研究焦炭的本质质量是认识和解决问题的途径。采用焦炭质量研究进展的新理念,或可以解释和理解焦炭质量与高炉冶炼出现的“异常现象”,并通过研究焦炭本质质量便于日常检测的方法,建立焦炭质量的新评价体系。通过选择合理的煤炭资源进行合理配煤,并结合适当的工艺技术为高炉生产提供满足其真实需求的焦炭。

(责任编辑:zgltw)