-

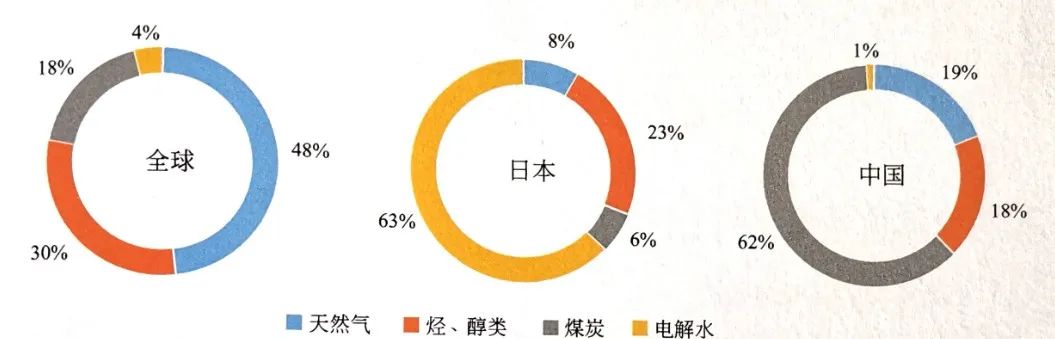

一、我国制氢技术的发展 经济性和低碳性是制约选择制氢技术路线的关键因素。氢能市场前景广阔,当前制方式主要有四种:化石燃料制氢、工业副产物制氢、电解水制氢、生物质制氢及其他,电解水制氢是未来发展重点。虽然制氢方法多样,但各存优劣,天然气制氢虽然适用范围广,但是原料利用率低、工艺复杂、操作难度高,并且生成物中的二氧化碳等温室气体使之环保性降低;工业尾气制氢利用工业产品副产物,成本较低。但是以焦炉气制氢为例,不仅受制于原料的供应,建设地点需依靠焦化企业,而且原料具有污染性;电解水制氢虽然产品纯度高、无污染,但是高成本限制了其推广;光解水与生物质制氢技术尚未成熟,实现商业化还需一定的时间。化石燃料制氢与工业副产物制氢凭借较低的成本占据世界氢气生产总量的 95%以上。我国由于气少煤多的资源特点,主要制氢工艺为煤制氢,随着CCUS技术的不断发展和进步,煤制富合成气技术将为煤炭资源尤其是廉价低阶煤炭资源的高效清洁利用提供新途径,这也是近期我国煤制氢的主要发展方向。然而随着化石燃料产量下降、可持续发展理念的深化,氢能市场在远期(2050年左右)将形成以可再生能源为主体,煤制氢+CCS(碳捕获)与生物质制氢为补充的多元供氢格局。图1给出了目前主要制氢技术比例。从全球看,天然气、烃醇制氢分别占48%、30%,电解水仅占4%;日本主要是电解水制氢,占63%;我国主要是煤炭制氢,占 62%。

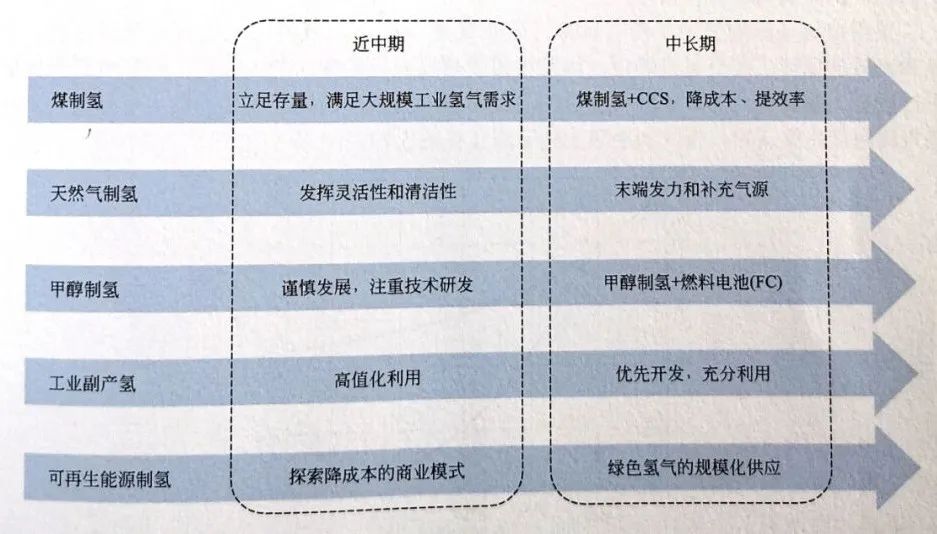

图1 目前主要制氢技术比例 针对我国制氢现状,制氢发展应充分利用工业副产氢气,立足以存量煤制氢满足大规模工业氢气需求,注重制氢降成本和清洁降排高效利用技术的开发。图2为我国现有各类工业制氢路线发展趋势。

图2 我国各类工业制氢路线发展趋势

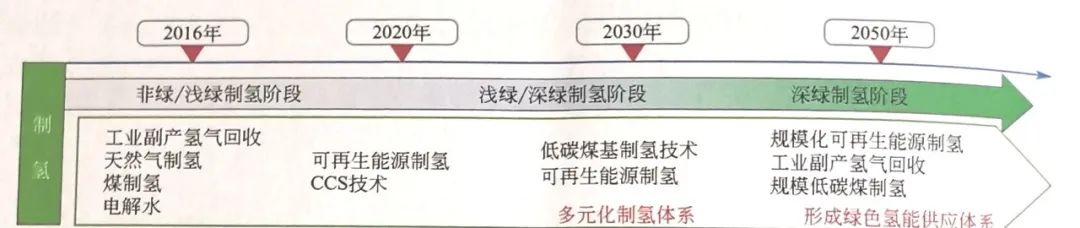

我国制氢发展阶段预测见图3。在氢能发展初期(非绿/浅绿制氢阶段),应当充分利用工业副产氢气,适当发展煤制富氢合成气,少开发石油、天然气裂解制氢,在合适的地区发展电解水制氢;在氢能发展中期(浅绿/深绿制阶段),适当发展以生物质资源为代表的可再生资源制氢和低碳煤基制氢技术,形成多元化制氢体系;从氢能长期发展考虑(深绿制氢阶段),应着重关注以风能、海洋能、水能等为基础的低碳绿色制氢技术形成绿色氢能供应体系,但目前这类技术转化率较低,还未能大规模化。总体而言,低碳排放的煤制氢和规模化的可再生能源制氢将成为我国主要氢源。

图3 我国制氢发展阶段预测

二、全氢竖炉面临的挑战 (1)全氢竖炉的强吸热效应。

全氢竖炉或流化床直接还原早在20世纪80年代就在西欧国家有过工业生产实践。因此,使用100%纯氢气大型竖炉生产直接还原铁在技术上不存在太大问题。但是,自欧洲几座全氢气竖炉及特立尼达和多巴哥的 CIRCORED 流化床直接还原炼铁生产装置停产后,40多年来未建成一座竖炉或流化床采用纯氢气生产直接还原铁。国内权威的冶金专家曾在多次会议上强调氢冶金的诸多好处,但目前使用100%纯氢炼铁的技术合理性及其存在的问题,仍需认真研究和思考。

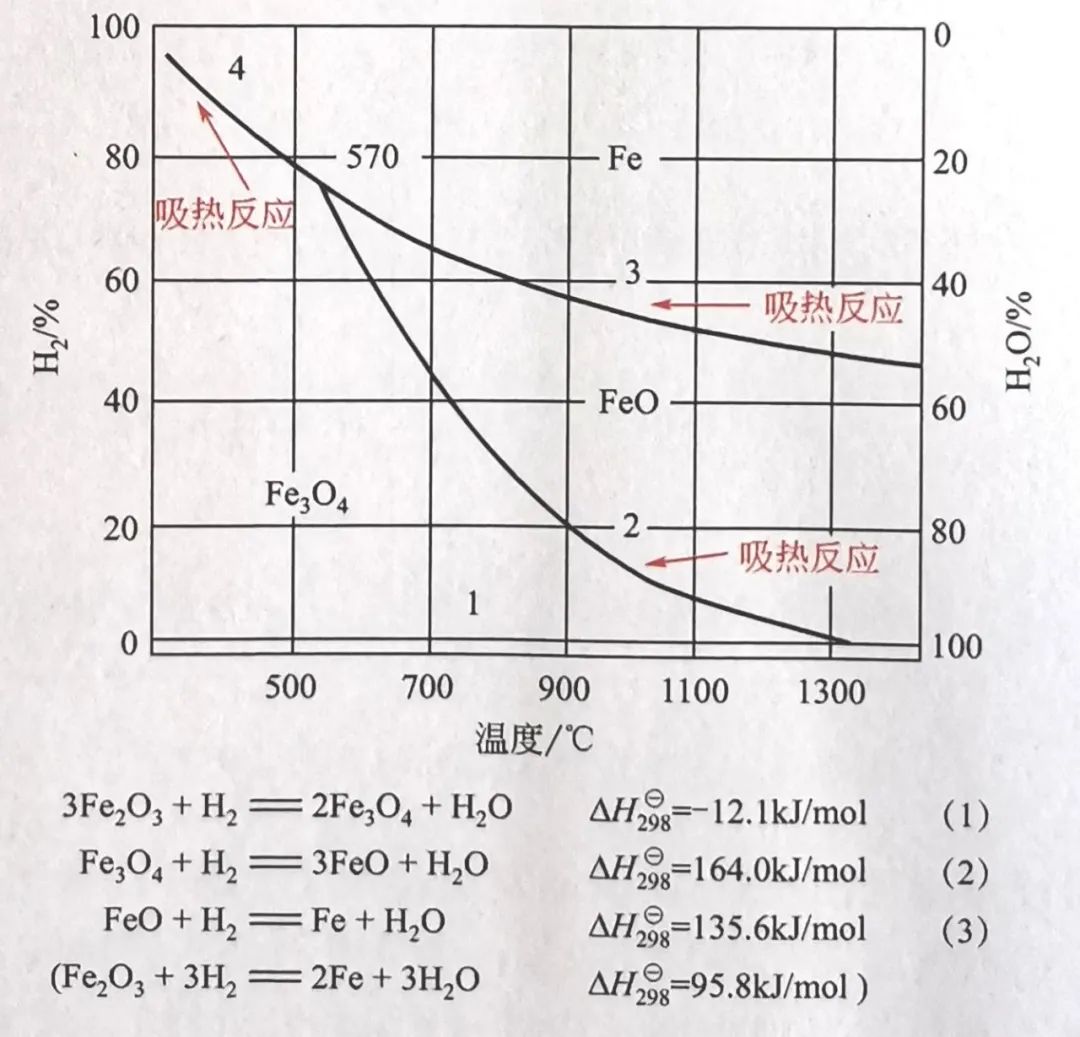

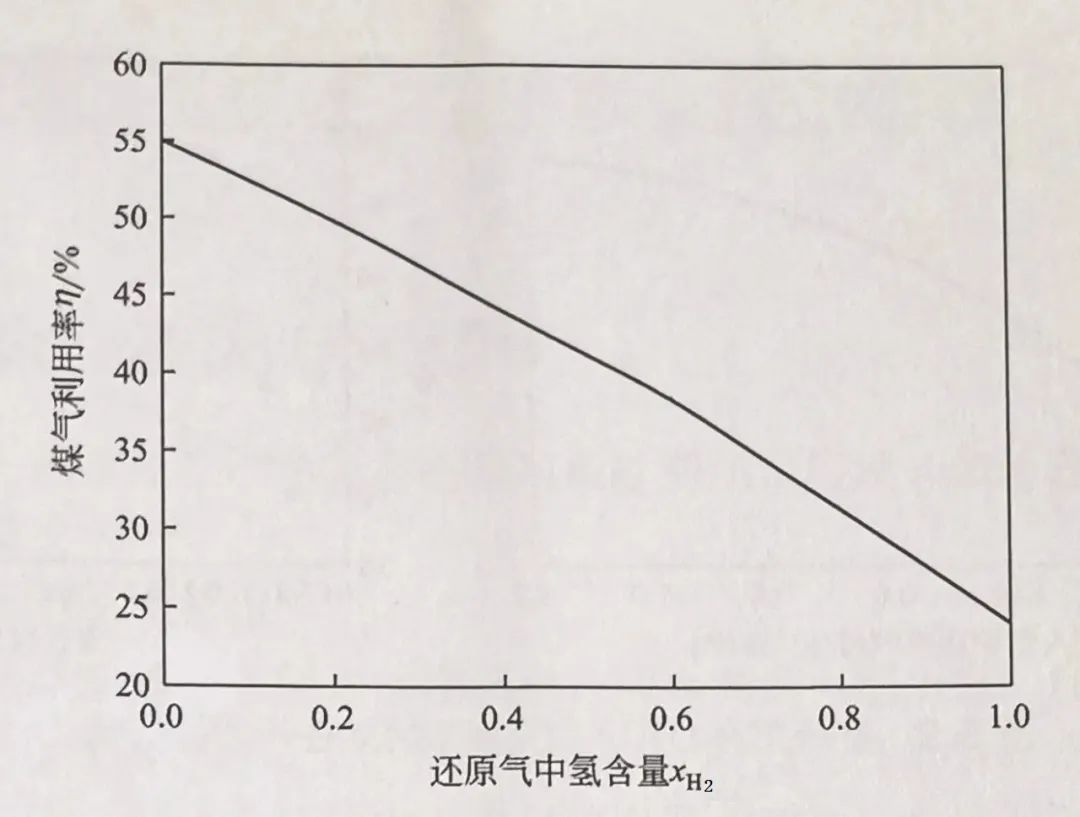

采用全氢还原的竖炉中没有碳源,还原气全为H2,系统内部无法实现热量互补、变换和物质的循环。在全氢竖炉中,将发生强吸热反应(如图4所示)。因此,纯氢气还原铁矿石过程会大量吸热,竖炉中散料层内的温度场急剧向凉,延缓了需要消耗大量热量的后续氢气还原氧化铁反应,煤气利用率大幅下降(如图5所示)。

图4 H2还原的吸热效应

图5 竖炉煤气利用率与入炉还原气含氢量的关系

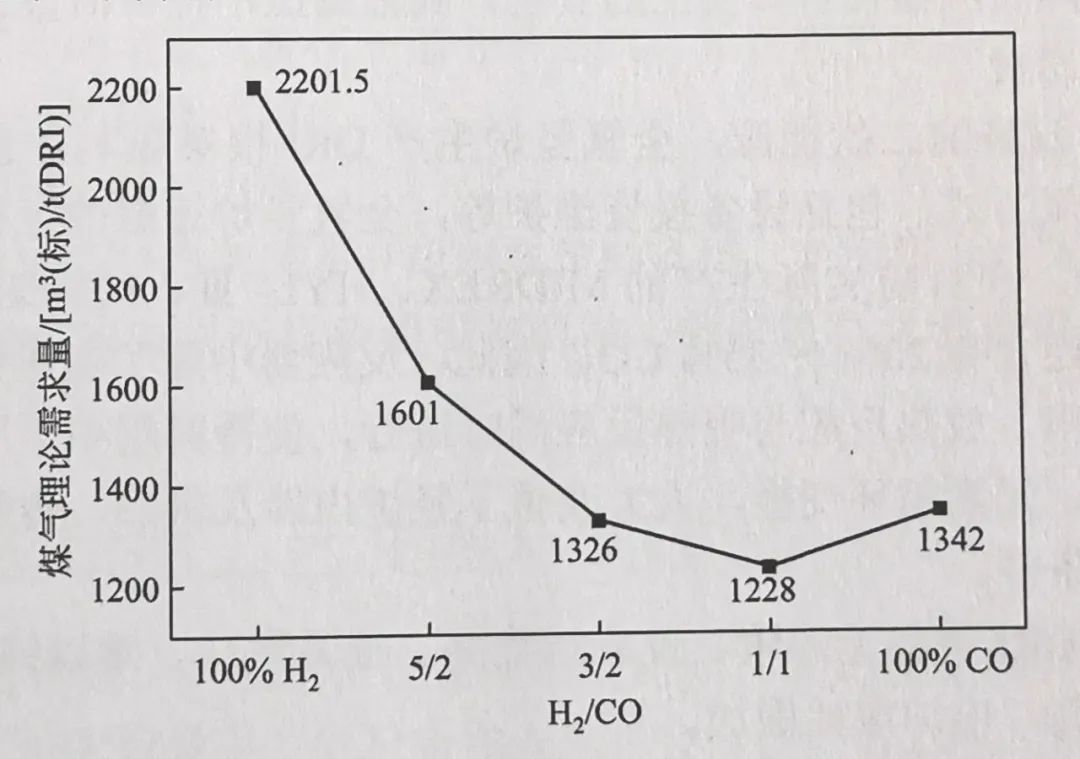

在温度和压力不变的条件下,若要维持预定的竖炉生产率,必须增加作为载热体的入炉氢气量。如图6所示,在0.4MPa、900℃下,全氢竖炉入炉还原气理论需求量2201.5m3(标 )/t(DRI),才能满足竖炉还原热量需求;当入炉还原气 H2/CO 比为 1.5 时的富氢竖炉入炉还原气理论需求量仅为 1326m3(标)/(DRI)[全氢流化床还原的入炉氢气量高达 4000m3/(DRI)]。如果氢气供应量不变,与目前生产的竖炉相比,全氢竖炉的DRI产量将减少 1/3,竖炉的生产率降低 1/3,造成还原铁的成本大幅提高,导致亏损。

图6 入炉还原气含氢量变化时维持竖炉相同生产率的入炉还原气量 (2)氢气密度过低,加热难度大。

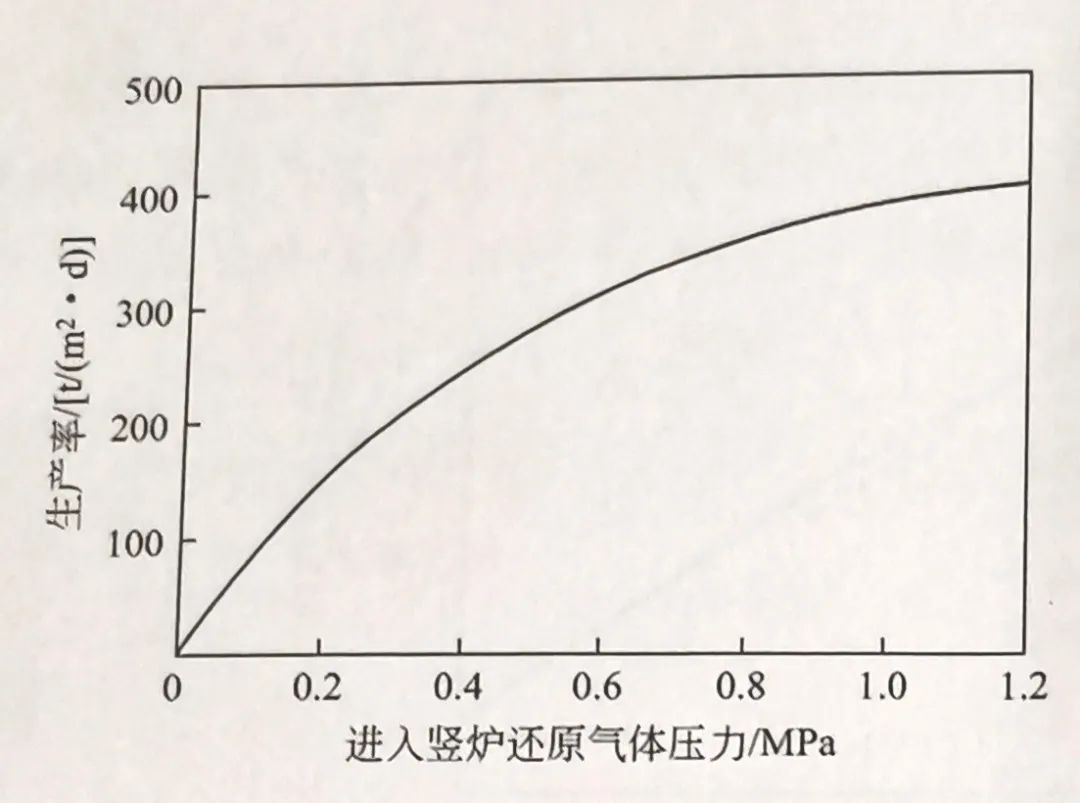

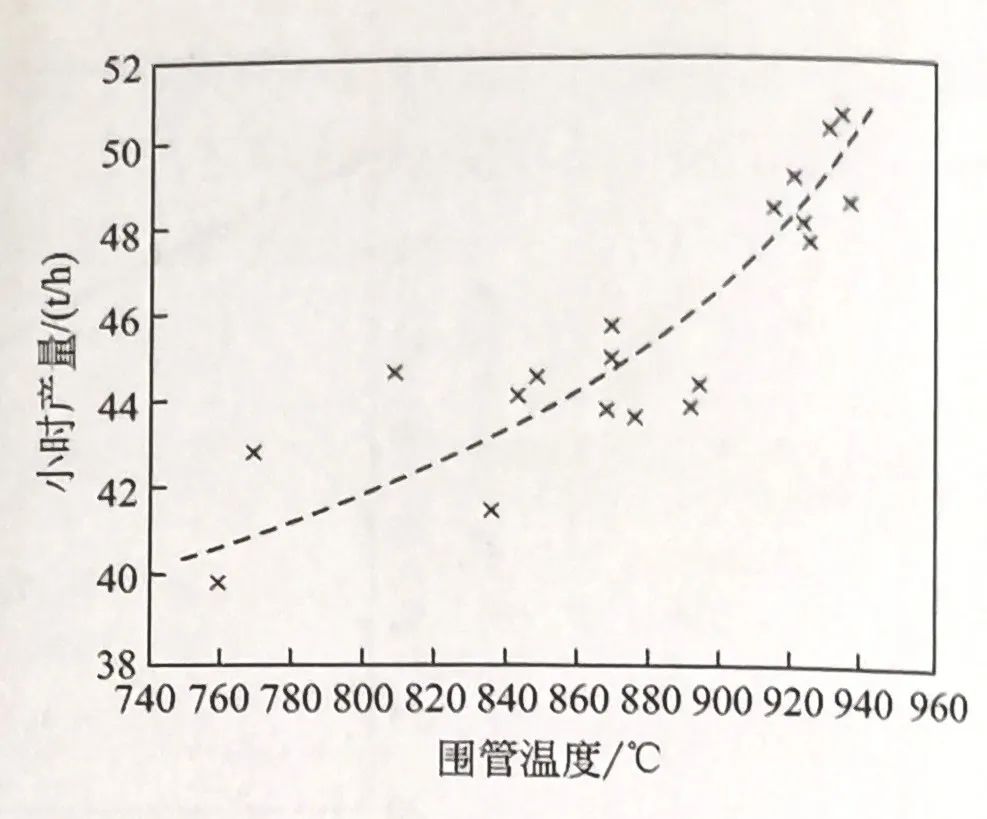

氢气的体积密度仅为CO、CO2、H2O体系的1/20,进入竖炉后会急剧向炉顶逃逸,与混合气体相比,氢气在炉内的路径、方向迅速改变,不能很好地停留在竖炉下部的高温带完成还原铁矿球团的任务。理论上讲,若提高操作压力和温度,可达生产率的设计指标,如采用 1MPa 以上的入炉氢气压力,氢气加热到 1000℃以上入炉,也可以使全氢竖炉生产率达到设计指标。还原气压力和入口温度对竖炉生产率的影响见图7。

但氢气是一种极其易燃易爆的气体,受限于加热炉炉管材质的耐高温氢蚀性能;氢气极易泄漏,易燃易爆,对反应器及管道防泄漏能力要求极高;氢气逃逸速度快,加热炉设计难度增加。纯氢气的安全加热是亟待研究解决的重要问题。尽管加热炉炉管内避免了CH4、CO的析碳、渗碳问题,但合金炉管材料的抗高温、氢脆失效问题变得突出,需要在材料设计、冶炼上进行突破。生产应用上,需要解决竖炉本体设备的密封安全和炉内耐材的氢还原破坏等问题。竖炉的装料和排料机构必须对使用的高H2比例煤气具有高的密封性,操作安全可靠。全氢竖炉高压操作尽管可以降低煤气流速、适当提高H2的利用率,但增加了竖炉操作的安全风险。而且,加热炉炉管内的氢气压力过高,也将增大氢脆的影响。

图7 还原气压力和入口温度对竖炉生产率的影响 竖炉需要高效率长期地稳定生产,如果让竖炉反应器系统在高温、高压极限条件下长期工作,则不能保障反应器设备和员工的安全,高温高压不符合冶金工艺设计的目标。

(3)氢气价格昂贵。

目前氢是成本较高的二次能源,全氢竖炉生产DRI很难盈利,也难以商业化。即使采用成本最低的制氢方式,包括设备投资维护等,全竖炉还原的运行成本也比目前的富氢竖炉高出近一倍。在目前实际生产的 MIDREX、HYL-Ⅲ、PERED 等竖炉中,由于煤气中除了含氢气,还含有 20%~ 35% CO,因此,反应器中除了氢还原吸热反应,还有CO还原放热反应。放热反应与吸热反应同时进行,使得料层中不同部位均发生热交换并进行复杂的物质、元素循环变换,大大改善了竖炉内涉及供热、传热及传质等方面的还原热力学和动力学条件。

(4)全氢竖炉 DRI产品无渗碳、反应活性高、极易氧化、难以钝化,无法安全储存运输和使用;熔点高,电炉电耗增加。

影响竖炉直接还原的速度和生产效率的因素有很多,例如入炉还原气的氢气比例、温度、压力,煤气利用率,铁矿石停留时间,气体传热、传质动力学条件,竖炉设计等。基于国内丰富的煤炭资源、成熟的煤制氢技术以及尚待完善的电解水制氢与储氢技术,若按照逆流还原竖炉的规律,在安全可靠、稳定顺行、高效节能的操作方针指导下,充分发挥氢气高温还原反应速度及传质速度快的优势,充分利用现有工业化竖炉的成熟设计和生产操作经验,适度改进完善竖炉的关键工艺设备,综合运用、优化选择竖炉还原的各种工艺参数,发挥富氢竖炉的优势,使竖炉直接还原达到最佳的产能和最低的能耗,相较于纯竖炉直接还原面临的困难要小得多。而发展并实践以太阳能、风能、水能、海洋能和地热能为基础的零排放经济制氢技术,研发并应用大规模产业化的储氢装置与技术,将有助于实现全氢冶金。

(责任编辑:zgltw)