-

2 高硅高镁球团制备技术的试验研究

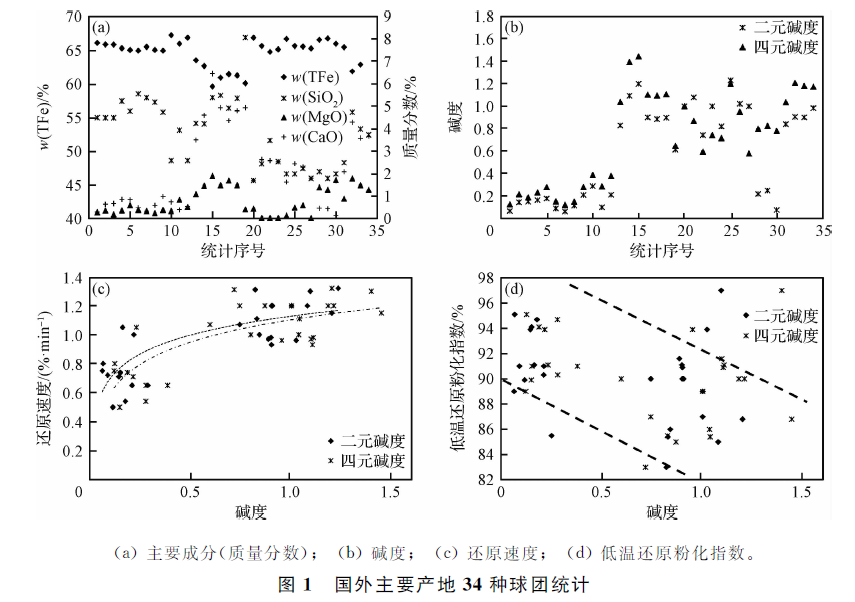

根据以上分析,高炉使用高比例球团可以在低耗、低碳、低污染物排放等方面显现明显优势,但成本、技术、资源等制约因素也是显而易见的。结合钢铁行业低碳发展的趋势和要求,针对国内企业现有资源条件,开展因地制宜的高炉使用高比例球团冶炼技术研究,对企业保持优势竞争力和可持续发展是十分必要的。根据资料分析,国内球团矿以酸性球团为主,和高碱度烧结矿形成合理炉料结构,日本、韩国和西欧部分高炉都有相类似的炉料结构。北美同时生产熔剂性球团和酸性球团,以高比例球团作为主要炉料结构。瑞典和芬兰全面实现全球团冶炼,瑞典球团主要是国产的,而芬兰球团主要来源于乌克兰、俄罗斯和瑞典等附近国家。国外主流生产企业34种球团的成分以及部分性能如图1所示。统计序号1~7为北美酸性球团;统计序号8~12为其他国家酸性球团;统计序号13~18为北美熔剂性球团;统计序号19~27为其他国家熔剂性(或碱性)球团;统计序号28~34为其他国家高镁球团。图中球团矿品位TFe质量分数大多数大于64%,只有少数球团的品位偏低,主要是北美高硅熔剂性球团和少数其他高硅或低硅高镁球团。据分析,这些球团的还原膨胀指数都不超过20%,和高炉使用要求相吻合,也和其成分调整有重大关联。其中酸性球二元碱度普遍小于0.3,四元碱度在0.1~0.4之间,CaO相对含量低,w(MgO)/w(SiO2)大多数在0.1以下,这类球团还原膨胀性能较好,也是目前国内球团生产的主流;统计数据中,没有一例二元碱度在0.4~0.7之间的球团,因为这类球团还原膨胀性能差,容易在高炉内形成异常膨胀或使料柱透气性变差,导致高炉顺行不利;所谓熔剂性球团, 二元碱度范围大多在0.8~1.2之间,四元碱度在0.6~1.4之间,分为高镁球团(w(MgO)=0.4%~1.9%)和低镁球团(w(MgO)=0.05%~0.15%),其中熔剂性高镁球团大多数在北美(w(MgO)=1.1%~1.9%),其另一显著特点是SiO2含量(w(SiO2)=4.3%~5.5%)高,而北美以外的高镁熔剂性球团(w(MgO)=0.4%~1.3%),SiO2质量分数小于4.0%;仅有瑞典LKAB等少数生产高质量的二元碱度小于0.3的酸性镁质球团,四元碱度可达0.8左右,由于其高品位(w(TFe)=66.6%以上)、低SiO2含量(w(SiO2)<2.1%),仅添加少量镁质熔剂确保球团质量并保持低脉石成分的优良品质,形成像瑞典SSAB一样特殊的高炉炉料结构,可以满足低渣比、低燃料比的高炉炉渣成分要求。从图1还可以看出,碱度变化对球团矿还原速度指数和低温还原粉化指标影响十分明显,即随着碱度提高,球团矿还原速度指数呈现上升趋势,而低温还原粉化指标呈现下降趋势。原因是CaO和MgO易与Fe2O3等形成易于还原的铁酸钙或铁酸镁等矿物,单质CaO和MgO也有促进Fe2O3、铁酸钙等铁的氧化物或复合物还原的类似催化作用。而对于低温还原粉化,适当的MgO含量,有改善低温还原粉化的作用,但MgO含量过高,球团的低温还原粉化指标会下降。

国内宝武湛江球团厂最初设计以生产酸性球团为主,根据需要开发了熔剂性球团生产技术,具备生产部分熔剂性球团的能力,同时研究了利用细磨后的烧结粉生产球团的技术。首钢曹妃甸利用自有秘鲁铁矿资源,生产了低硅球团(w(SiO2)<3.5%),高炉使用比例达到了50%。根据国内铁矿含硅高和河钢矿产资源条件,本文重点开展高硅镁质球团研究,该类球团国内外研究报道很少,针对高炉高比例球团使用不同阶段,同时开展高硅高镁酸性球团和高硅高镁熔剂性球团生产和高炉应用研究。 2.1试验方案和研究方法

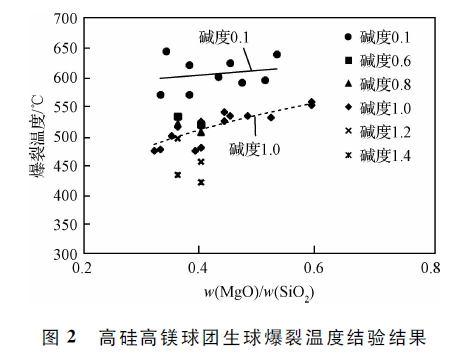

球团研究已有成熟的技术路线和研究方法,相关指标和冶金性能测试也形成了多种国际或国内标准。根据目前河钢精矿粉资源条件,拟利用自产的国内矿Y和M,以及南非矿P,固定Y矿配比,利用M矿和P矿进行SiO2成分调配,各试验的SiO2质量分数在4.5%~5.0%之间。同时研究了一种复合型黏结剂,该黏结剂含有部分铁元素,可以降低膨润土的用量。原料、黏结剂和熔剂原始成分见表1。试验球团厂原来一直生产酸性球,生产指标稳定,年产量超过设计水平。另外,由于高炉球团比增加,为适当降低烧结矿MgO含量以改善原有烧结矿质量,参照前述国际上球团生产经验,拟配加镁质熔剂生产部分酸性镁质球团。同时,为了提高高炉使用球团矿比例,拟增加球团CaO和MgO的含量,分别配加钙质熔剂和镁质熔剂,形成需要的碱度和MgO含量,MgO质量分数分别为1.6%、1.8%、2.0%、2.2%、2.4%,二元碱度分别为从0.6、0.8、1.0、1.2、1.4。确定了制备酸性镁质和熔剂性镁质两大类球团计划后,开展如下工作。

首先,研究各矿种和辅料的基础特性(化学成分、矿物组成等)和成球性能(粒度分布、比表面积、颗粒形态等),定性分析其成球特性能否满足造球要求,以及不同原料和辅料混合后对造球影响的趋势。 实验室利用φ1.4 m直径造球盘进行造球试验,摸清配料、水分、造球时间等定量规律,分析生球落下强度、抗压强度等冷态性能,测试生球爆裂温度等干燥、预热参数,为实际生产提供参考依据。利用实验室造的生球和模拟焙烧温度制度的热态试验装置焙烧生球,然后测定焙烧后成球的抗压强度、还原特性、还原膨胀特性、软融滴落特性等热态冶金性能,摸索最佳焙烧制度。 在生产阶段,利用上述实验室提供的研究成果,调整干燥段、预热段、焙烧段、冷却段的热工制度和操作制度,按实际需要生产合格球团,测试生产过程烟气成分和烟气排放量等环保参数,作为和同期烧结矿生产环保排放比较的依据;同时进行成球的抗压强度、还原特性、还原膨胀特性、软融滴落特性等热态冶金性能测试,形成优化的生产操作基本规程。 2.2研究结果及分析

由于球团生产和高炉冶炼都是比较传统的工艺流程,本文只针对高硅高镁球团(高硅高镁酸性球团和熔剂性球团两个大类)生产和应用过程中有特色的或具有创新性的研究结果进行分析和讨论。 2.2.1高硅高镁球团的爆裂温度特性

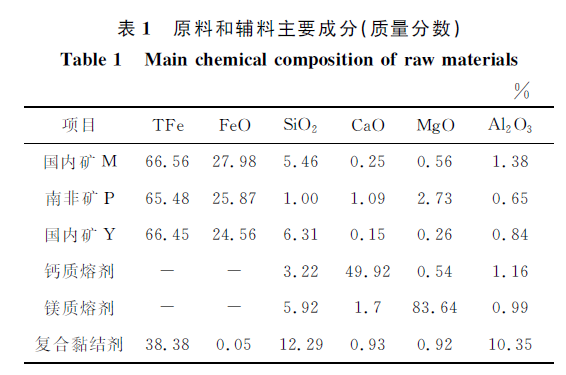

生球爆裂温度是确保生球在干燥、预热阶段不会由于水分排出造成裂纹从而导致强度降低或碎裂的关键参数。生球爆裂温度除了与干燥制度有关,与精矿粉、熔剂和黏结剂的物理特性、化学成分等都有重要关系。本文重点测定了碱度为0.1的酸性镁质球团,碱度为1.0的镁质熔剂性球团在不同w(MgO)/w(SiO2)条件下的爆裂温度;为了比较,还做了碱度为0.6、0.8、1.0、1.2、1.4的试验,结果如图2所示。从图2可以看出,酸性生球的爆裂温度明显高于熔剂性球团的爆裂温度;随w(MgO)/w(SiO2)比值增加,熔剂性高镁生球的爆裂温度有升高趋势,而酸性镁质球的变化不明显;随碱度升高,在w(MgO)/w(SiO2)比值相同条件下,其生球爆裂温度变化不明显,但碱度达到1.4以后,生球爆裂温度有迅速下降趋势,因此,从生球爆裂温度来看,最佳的碱度在1.2左右。另外,熔剂性球团生球爆裂温度普遍小于550 ℃,在生产球团的工艺选择上,不建议采用竖炉工艺。因为根据球团生产工艺对爆裂温度的要求,竖炉工艺爆裂温度大于550 ℃,带式焙烧机爆裂温度大于400 ℃,链箅机-回转窑爆裂温度大于350 ℃。

2.2.2高硅高镁球团w(MgO)/w(SiO2)对热态性能的影响分析

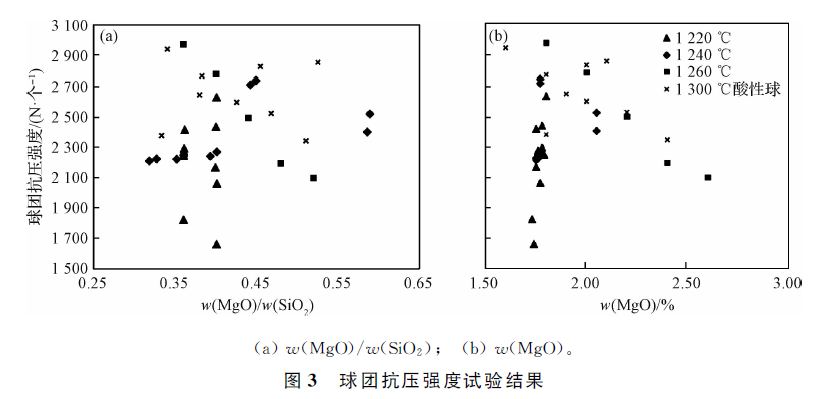

在不同焙烧温度下,在SiO2含量基本稳定条件下的球团抗压强度试验结果如图3所示。w(MgO)/w(SiO2)对球团抗压强度影响的规律不明显,球团抗压强度大多都能达到2 100 N/个以上;而温度的影响更加突出,比如1 220 ℃的熔剂性球团,强度偏低,说明焙烧温度过低,焙烧固结不完全,该温度制度不合理;焙烧温度提高到1 240和1 260 ℃的球团强度都能够满足要求。而原有系统生产的酸性球团焙烧温度为1 300 ℃,球团生产过程稳定,结圈可控、环冷能够达到均匀冷却到成品球安全运输所需的控制温度,因此高镁酸性球团的焙烧温度也选择在1 300 ℃,球团抗压强度都能满足生产要求。另外,从图3可以看出,MgO含量并不是越高越好,1 300和1 260 ℃焙烧温度下,都显示了随着MgO含量增加,球团抗压强度下降的结果。原因是MgO含量过高,容易形成部分高熔点物质,阻碍了Fe2O3再结晶固结、影响了CaO和Fe2O3之间的固相反应、减少了少量低熔点物质形成的液相量,而这些因素都是有利于提高球团固结强度的。所以,镁质球团的MgO含量需要通过高炉炉渣的成分设计进行优化,合理的配比,不仅能很好满足球团质量要求,而且可以降低生产成本。

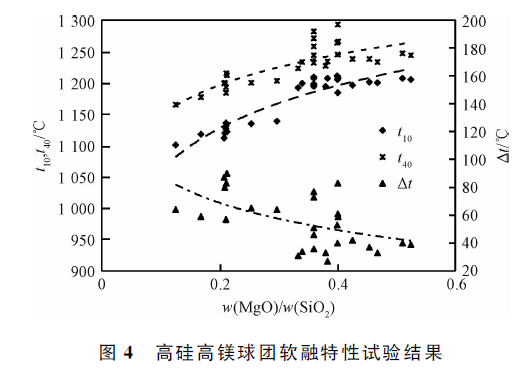

在SiO2含量基本稳定条件下,球团软融特性随w(MgO)/ w(SiO2)比值变化的试验结果如图4所示。MgO含量增加,软化开始温度(t10)升高,软化终了温度(t40)降低,软化区间变窄,有利于改善高炉软融滴落区,有利于高炉操作强化和稳定、顺行。但是,从试验选择的MgO含量来看,即使最低的MgO含量,其软融特性也优于普通的酸性球团矿。原因是熔剂性球团还原性能比较好,在软融还原条件下,易在还原早期生成大量FeO,有利于形成低熔点的物质,如Fe3O4-2FeO·SiO2共晶混合物(熔点1 142 ℃)、2FeO·SiO2-2CaO·SiO2(钙铁橄榄石,熔点1 150 ℃)、Fe-Fe2O3-CaO固溶体共晶混合物(熔点1 140 ℃) 和Fe3O4-Fe2O3-CaO ·Fe2O3等(熔点1 180 ℃),使软化开始温度下降。而MgO含量增加,有利于控制渣相熔点的增加趋势,软化和熔滴温度区间下降。好的熔融特性有利于高炉操作的稳定、顺行和强化。

2.2.3熔剂性球团生产关键问题分析

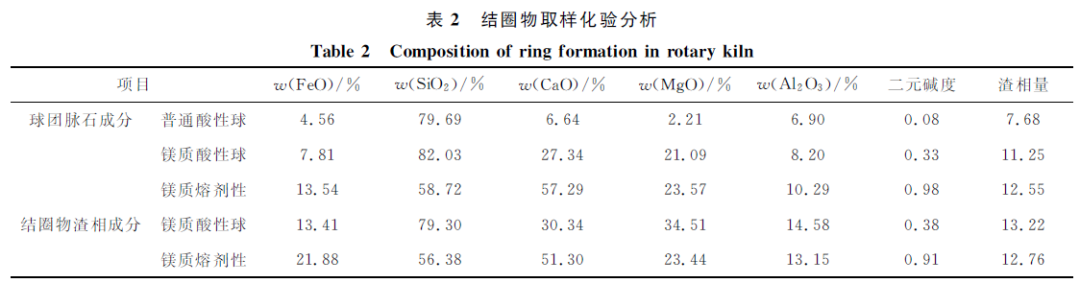

本文采用的球团生产工艺是链箅机-回转窑工艺。根据实验室球团研究结果,首先要对干燥段、预热段的操作制度进行针对性调整,满足低的生球爆裂温度特点,比如适当降低链箅机料层厚度;调整干燥、预热段气体流速,确保进入回转窑干球的粉末少、强度高。而在回转窑区域,考虑熔剂性球易结圈的特点,采用试验研究的较低温度来控制焙烧,按焙烧温度比常规酸性球低40~60 ℃进行调整。尽管如此,镁质酸性球和熔剂性球团还是容易结圈,经球团和结圈物取样化验和分析(表2),由于添加熔剂,镁质酸性球和熔剂性球团的渣相量明显比普通酸性球增加,而且渣相中易于和其他化合物形成低熔点黏结相的FeO含量大幅增加,这说明球团预热干燥过程的氧化和固结受到一定影响;而镁质酸性球与其结圈物的主要成分含量相差比较大,除了FeO含量增加外,Al2O3、MgO和CaO含量都明显增加,加上本来就比较高的SiO2含量,除了容易形成CaO-MgO-SiO2系和氧化铁的黏结相,还容易形成CaO-MgO-Al2O3系或CaO-MgO-Al2O3-SiO2系与氧化铁的黏结相;镁质熔剂性球的渣相成分和黏结物渣相成分除了FeO含量外,都比较接近,说明主要是生产过程球的碎裂形成的粉末黏结而成,因此,对该类球生产过程的粉末控制更加值得关注。

通过实验室理论研究、现场投笼试验、装备改造升级、热工参数调整等一系列改进措施后,完全克服高硅高镁球团粉化、爆裂、回转窑结圈等限制性环节,实现链箅机回转窑连续稳定生产高硅镁质酸性和熔剂性球团,项目自开展以来成功生产出优质高镁球团200多万t,吨球售价提升14元,供河钢唐钢不锈钢450 m3、本部2 000 m3、本部3 200 m3高炉使用,均取得较好冶炼效果,该技术已推广至唐钢新区特大型760 m2带式焙烧机球团产线上。

(责任编辑:zgltw)