-

本文通过比较球团和烧结工艺在能耗、污染物和碳排放等环保方面的差异,指出基于节能减排的高炉大比例球团冶炼是实现钢铁工业源头治理的必然趋势,是我国未来高炉炼铁的发展方向;以资源禀赋为脉络,理清了高炉炉料结构中球团矿比例差别较大的原因;借鉴国内外高炉采用大比例球团的成功案例,针对我国发展大比例球团冶炼提出了几点建议。

1 高炉大比例球团冶炼的优势

大比例球团冶炼在节能减排和降低成本等方面具有明显优势。

1.1环保优势

随着环保形势日益严峻,钢铁行业面临巨大的挑战。高炉炼铁是能耗大户,也是节能减排的重要环节。节能减排必须考虑以源头治理、源头减量为主,过程治理和末端治理相结合的综合治理策略,无论哪种治理策略都必须做到“三可”(经济可行、技术可行、可持续性),同时整个治理过程都要始终坚持目标导向的过程管控和问题导向的责任落实。

在球团生产过程中,二噁英、氮氧化物、颗粒物等污染物的排放都低于烧结工艺。

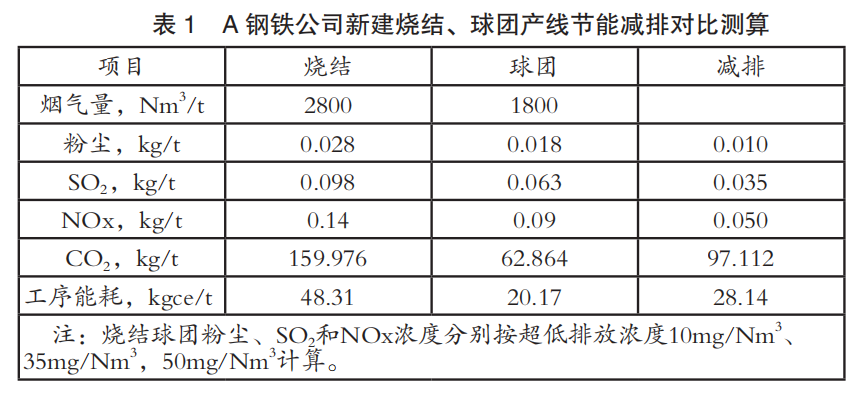

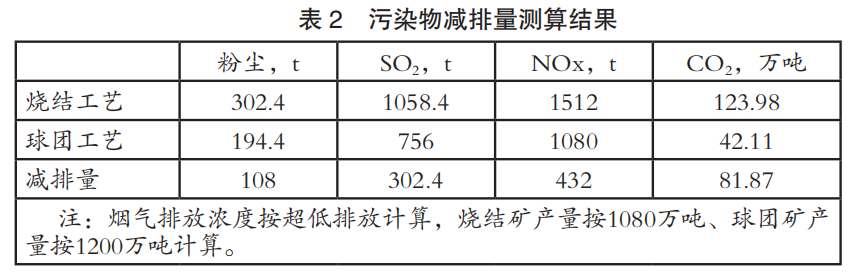

我国A钢铁公司投资建设球团生产线之前,进行了烧结和球团在节能减排方面的对比测算,结果见表1。

表2是A钢铁公司将烧结生产线改为球团生产线后减排量的测算。由表2可知,每年粉尘排放量减少108t,SO2排放量减少302.4t,NOx排放量减少432t,CO2排放量减少81.87万吨。因此,大比例球团冶炼工艺将成为钢铁企业节能减排源头治理的重要手段。

1.2节能优势

2020年中钢协会员单位统计数据显示:烧结工序能耗48.23kgce/t,球团工序能耗24.35kgce/t。就行业平均水平而言,球团的工序能耗仅为烧结的一半左右,先进企业低于50%。

1.3指标优势

球团矿品位高,有利于降低高炉渣量;煤气利用率明显提高,有利于降低高炉燃料比,实现节能减排。A钢铁公司高炉大比例球团生产实践证明,入炉球团矿比例提高25%,入炉综合品位提高约2%,渣比降低约75kg/t。

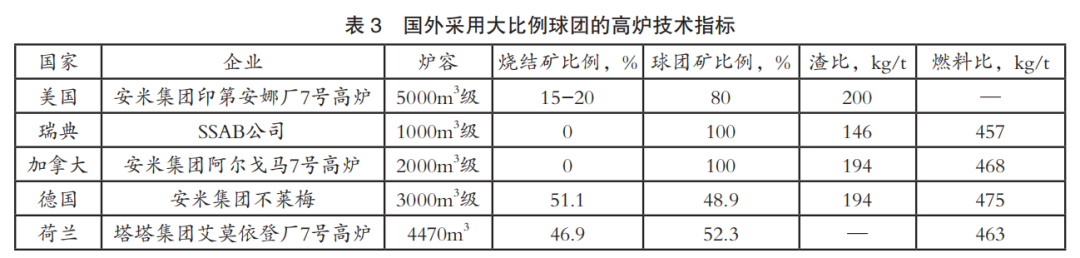

欧美全球团冶炼高炉的渣比可低至150kg/t,燃料比为460kg/t。目前,国内高炉由于入炉矿品位偏低,渣比基本在300kg/t以上,燃料比基本在500kg/t以上。表3是欧美高比例球团矿的高炉指标情况。瑞典SSAB高炉的渣量只有146kg/t,燃料比为457kg/t。

1.4经济效益显著

球团矿的成品率高,返矿率小于1%,而烧结工序的返矿率大于10%,球团矿的加工成本低于烧结矿。球团矿比烧结矿的加工费约低10元/吨。

大比例球团冶炼的好处是:渣比降低,高炉下部透气性好,整体压差改善。高炉大比例球团冶炼导致入炉原料成本增加,但焦炭消耗量减少、产量增加,总体经济效益增加。经粗略测算,采用大比例球团矿后,一座5000立方米高炉每年产生直接经济效益约2000万元。

2 高炉采用大比例球团的因素分析

高炉能否采用大比例球团冶炼,受到客观条件制约。

2.1国内外球团矿的资源禀赋分析

高炉炼铁的原料有三种:烧结矿、球团矿和块矿。三种炉料品位不同,价格各异。高炉炉料结构由各个钢铁公司能够获得的铁矿资源情况(主要依赖国际海运市场)和铁矿石价格(主要依赖供需关系和买方产业集中度带来的话语权)等客观条件决定。世界各国的高炉炉料结构中球团矿比例差别较大。

日本和韩国的铁矿粉主要以澳矿和印度矿为主,粒度相对较粗,适合生产烧结矿,因此高炉炉料结构以烧结矿为主。日韩高炉炉料结构的特点是烧结矿比例高且稳定,块矿比在上升,球团比在下降,目前球团比一般不超过10%。

欧洲的铁矿石供应主要来自巴西、加拿大和非洲,铁矿石生产主要在瑞典完成。LKAB矿业公司是欧洲最大的铁矿石生产商。北美地区本地铁矿石资源以铁燧岩为主,铁燧岩硬度高且品位低,需要细磨磁选,铁精粉粒度相对较细,适合造球。因此,欧美国家高炉普遍采用高比例球团或全球团冶炼,尤其是瑞典和芬兰的钢铁企业,取消了烧结矿,采用100%球团冶炼。这些高炉的共同特点是入炉料品位高、渣比低、燃料比低。全球团冶炼高炉入炉矿品位大于65%,渣比低于200kg/t,燃料比在460-480kg/t之间。

中国国产铁矿石品位低,采选成本明显高于进口矿,因此支撑中国年产10亿吨粗钢的铁矿石主要依赖进口,中国铁矿石对外依存度约80%。由于中国铁矿石特点是贫、杂、细,必须细磨,所以约一半适合生产球团矿。但由于历史原因,20世纪50年代,我国学习苏联经验大量建设了烧结机,我国高炉的炉料结构一直以高碱度烧结矿(R=1.8-2.2)为主,搭配酸性球团矿和块矿,炉渣碱度R2=1.0-1.2。球团矿比例一直不高,延续至今。

2.2国内外球团矿市场供需情况

全球最大的球团矿消费国是中国、俄罗斯、印度、美国和伊朗,这五国的消费量占全球消费量约 65%。球团矿的主要进口国为中国、日本、德国、沙特和土耳其。在全球球团矿贸易总量中,30%的球团矿用于生产DRI,70%用于高炉生产。由于目前全球独立球团生产商产能利用率几近峰值,短期内产量难以有效提高。

与国外钢铁企业类似,中国钢铁企业的附属球团厂生产的球团矿以内供为主,极少外销。同时,受制于原料价格、供应和资金等因素的影响,中国独立球团生产企业的规模偏小,球团矿产能和实际产量均较低。

近年来,为满足钢厂生产的需求,中国每年需进口1500-1800万吨的球团矿,是全球最大的球团矿进口国,进口球团矿主要来自印度、乌克兰、巴西和澳大利亚,这四国的进口量占总进口量的80%(其中印度占比48%,印度球团出口总量的80%供给中国)。山东日照、河北唐山、江苏常熟和江阴这四个地区进口量占进口总量的 37%,是中国进口球团矿的主要消费地。目前,我国高炉入炉球团矿的比例约在13%左右。

2.3我国球团工艺装备

中国球团矿总产能约2.6亿吨,生产工艺主要有三种:链箅机-回转窑、带式焙烧机和竖炉,产能占比分别为55%、7%和38%。2000年以后,球团生产逐渐由竖炉工艺向链箅机-回转窑工艺转变,如武钢鄂州、湛江龙腾有500万吨/年链箅机-回转窑生产线。近年,新建球团生产线大多倾向于带式焙烧机工艺,如包钢年产500万吨的624m2带式焙烧机,首钢京唐公司三条年产400万吨的504m2带式焙烧机。

3 大比例球团冶炼案例

1)荷兰塔塔钢铁公司(原霍戈文钢铁厂)

该厂6号高炉(2678m3)和7号高炉(4435m3)的炉料结构为40%高碱度烧结矿+60%酸性球团矿,配加少量块矿。两座高炉的特点是高富氧、高煤比、低渣量,经济指标较好。富氧率高达13%,煤比为220-250kg/t,渣比为200-220kg/t,焦比为275-300kg/t,燃料比为510kg/t,焦炭负荷为6.0以上,利用系数为2.5t/(m3∙d)以上,煤气利用率为49%-50%。

2)瑞典SSAB高炉

该高炉炉容为3300m3,炉料结构是100%酸性球团(由LKAB供应),入炉矿品位为66%,渣比为150kg/t,燃料比为470 kg/t,煤比为150kg/t,富氧为25%,风温为1150℃,球团强度为2200-2300N/个,还原膨胀率为15%,粒度9-16mm的占90%以上。

3)安赛乐米塔尔公司德国不莱梅厂2号高炉

该高炉炉容为3143m3,球团矿的比例为40%,球团品位为66%,还原膨胀率为15%,抗压强度≥2500 N/个。焦比为250kg/t,煤比为260 kg/t,煤气利用率为50%,渣量为240-270kg/t,炉渣碱度为1.1-1.15,渣中Al2O3为13%,MgO≥6%。

4)宝武湛江两座高炉

宝武湛江两座高炉炉容均为5050m3,炉料结构为80%烧结矿+5%球团矿+15%块矿,两座高炉和两座550m2烧结机的产能基本匹配。2017年因1号烧结机年修,烧结矿供应不足,故提高球团矿的比例至20%。相对于5%低球团矿比例时,焦比上升了10kg/t,煤比下降了10kg/t,入炉矿品位提高了3%,铁水成本上升了8 元/吨,利用系数、日产量、风量基本持平。

5)首钢京唐高炉

首钢京唐公司三座高炉炉容均为5500m3,目前三座高炉同时实现50%以上大比例球团矿条件下的稳定生产。

6)河钢唐钢新区高炉

2020年9月投产的河钢唐钢新区高炉是国内首次在3000m3级高炉应用55%以上大比例球团炉料结构的成功案例。大比例球团冶炼技术使吨铁燃料消耗降低3%,铁前系统污染物排放减少50%。

4 大比例球团冶炼的前景展望

高炉采用大比例球团冶炼的优势明显:工序能耗低,污染物排放少,节能减排效果好;高炉渣比低,煤气利用率高,燃料比低,综合经济效益好。大比例球团冶炼是实现整个钢铁生产流程绿色化的重要手段,是高炉炉料结构优化的发展方向,是钢铁工业节能减排实现源头减量的重要保障。

4.1采用大比例球团冶炼必须统筹考虑的因素

1)资源和成本

球团粉资源问题和球团成本是大比例球团冶炼的限制性因素。首钢京唐公司采用大比例球团是依托自有秘鲁矿山稳定供应秘鲁球团粉的资源优势。与烧结矿和块矿相比,球团矿价格相对较高,高炉的综合冶炼成本决定了球团矿比例的高低。

2)球团质量

球团矿质量是高炉大比例球团冶炼能否成功的第一大限制性环节。碱性球团和酸性球团生产的热工参数控制差别较大,碱性球团生产控制难度更大,可控区间更窄。工业试验发现,球团矿还原膨胀率升高到25%以上后,在球团矿的比例为50%的情况下,高炉出现大的波动,表明球团矿的比例越高,高炉接受的还原膨胀率指数越低,在大比例球团冶炼时,严格控制还原膨胀率是关键。

3)原燃料质量管控

原燃料质量是高炉顺稳运行的基本保障,入炉原燃料质量管控是第二大限制性环节。加强对入炉原燃料质量的管理和控制,可有效把控入炉原料质量对炉况的影响。通过定期取样检化验原料冶金性能、高炉料仓下看料掌握实物质量信息、检查筛网及时清理提高筛分效率等方式,将入炉原燃料质量管控制度化,为炉况判断及操作调整提供依据。

4)可预见性的高炉操作技术问题

大比例球团冶炼时,要未雨绸缪高炉生产操作过程管控可能面临的技术性难题,提前做好应对策略。比如熔剂性球团的敏感性、球团矿易滚动性会引起中心煤气流减弱和压差升高等问题;大比例球团对炉料分布及炉料冶金性能影响较大,通过烧结和球团混装、多次小幅度提高球团矿比例、减小中心负荷、稳定中心和边缘煤气等措施,实现大比例球团冶炼下的炉况稳定;保持合适的风速及动能,控制合理的炉温和铁水温度范围,提高炉缸的活跃度,改善大比例球团冶炼过程下部透气、透液性;实验室试验表明,酸碱球团搭配的炉料结构的综合冶金性能好,二者的最佳配比需要在实践中不断探索。

5)统筹大比例球团带来的两对矛盾

大比例球团冶炼带来的两对矛盾是:低渣量和脱硫排碱的矛盾,烧结矿配比降低和固废处理的矛盾。球团矿比例由30%提高到50%,渣比下降大约55kg/t,对于脱硫和排碱是严峻的考验,要求严格控制入炉碱金属;大比例球团时,烧结矿配比降低,导致烧结矿产量减少,由烧结处理的钢铁流程含铁固废(约占混匀矿10%左右)无法由球团工艺处理,固废处理难以实现产销平衡。

高炉的基本功能是把铁矿石冶炼成铁水,因此高炉吃不吃球团矿,吃多少球团矿是由诸多客观条件决定的,需根据自身具体情况,因地制宜。

4.2 球团装备国产化、智能化和信息化是发展方向

国家应该发挥政策引导优势,多措并举,切实鼓励钢铁企业在诸如球团焙烧机等关键技术装备上采用国产化新装备。包钢1条年产500万吨、首钢京唐公司3条年产400万吨焙烧机球团产线是由我国企业进行总体设计的,采用了德国奥图泰Outotec技术,焙烧机主体设备及控制系统全部进口。2020年投产的河钢唐钢新区年产500万吨球团生产线由我国企业总包,并全部采用国产设备。

类似球团焙烧机的大型冶金设备国产化需要遵循MLPM(市场(M)-基地(L)-钢厂(P)-市场(M))循环创新机制。市场是创新的出发点和成果的归宿。

冶金生产流程的特点是所有化学反应和物理变化都在“黑箱”中进行,看不见、摸不到、测不准。近年来,快速发展的信息化、智能化技术,为冶金装备行业解决这一棘手问题提供了支撑。利用大数据、云计算、物联网、互联网、5G等先进的信息技术,能够以一定的保真度,展现实际生产过程,并实现实时反馈控制。这样构成的CPS(信息物理系统),将具有感知、记忆、思维、学习和自适应能力,以及行为决策能力,能够自学习、自组织、自适应,从而实现信息深度感知、智慧优化决策、精准协调控制、自主学习提升。钢铁生产过程的智能设计与实时精准智能控制将成为可能。拥有了这个核心,钢铁行业才能够跨入真正意义上的4.0时代。

4.3自产球团是大比例球团冶炼可持续性的坚实基础

从全球范围来看,钢铁企业的空间布局主要是资源依托型(靠近资源产地)和临海港口型(临近运输港口,尤其是大型海港)。国外球团厂基本布置在矿山或港口。国内新建球团产线布局更加靠近临海港口型,同沿海钢铁基地配套。

中国的球团厂面临环保政策趋严和大宗物料清洁运输的要求,通常在铁精矿资源占优势的大型矿山(如鞍钢弓长岭、大孤山;承德信通首承矿业等)或具有物流优势的港口(如国内最大的商品化球团基地——扬州泰富两条300万吨球团生产线)建设大型球团生产基地。2020年,淡水河谷与宁波舟山港集团合作,在浙江省舟山市鼠浪湖矿石中转码头建设鼠浪湖磨矿中心,该中心共有三条生产线,额定年产能300万吨。以淡水河谷卡拉加斯粉(IOCJ)为原料,生产高品位球团粉。

2020年铁矿石价格和供应波动剧烈,球团溢价波动亦较大。面对原料市场波动,拥有配套球团生产线和相对稳定球团粉供应的钢企,比依赖市场采购球团矿的钢企更容易实现可持续的低成本大比例球团冶炼。

(责任编辑:zgltw)