-

连铸水口堵塞的形成及预防:综述

水口堵塞是连铸生产中,特别是铝镇静钢生产中常见现象,对连铸的连续性和钢的洁净度都有不利的影响。本文综述了连铸过程中水口堵塞的形成及预防方法。首先总结了水口堵塞的表征,发现水口堵塞物的成分、形貌和结构与钢种、连铸条件和堵塞程度有很大关系。总结了影响水口堵塞形成的三个因素:高熔点夹杂物的物理粘附、水口预热不足导致的温度下降和钢液温度波动,以及连铸过程中发生的化学反应。防止水口堵塞的方法大致可分为5种,分别是提高钢材的洁净度、对夹杂物进行液态改性、控制水口内部的钢液流动、对水口内表面进行涂层处理、水口外部流场处理。最后,提出了今后水口堵塞控制面临的挑战。多种方法应协调配合,特别是开发外部电场处理,以达到更好的水口堵塞抑制效果。 关键词:水口堵塞;清洁度改进;夹杂物变性处理;钢液流动控制;涂层处理;外加电场处理。 1. 介绍

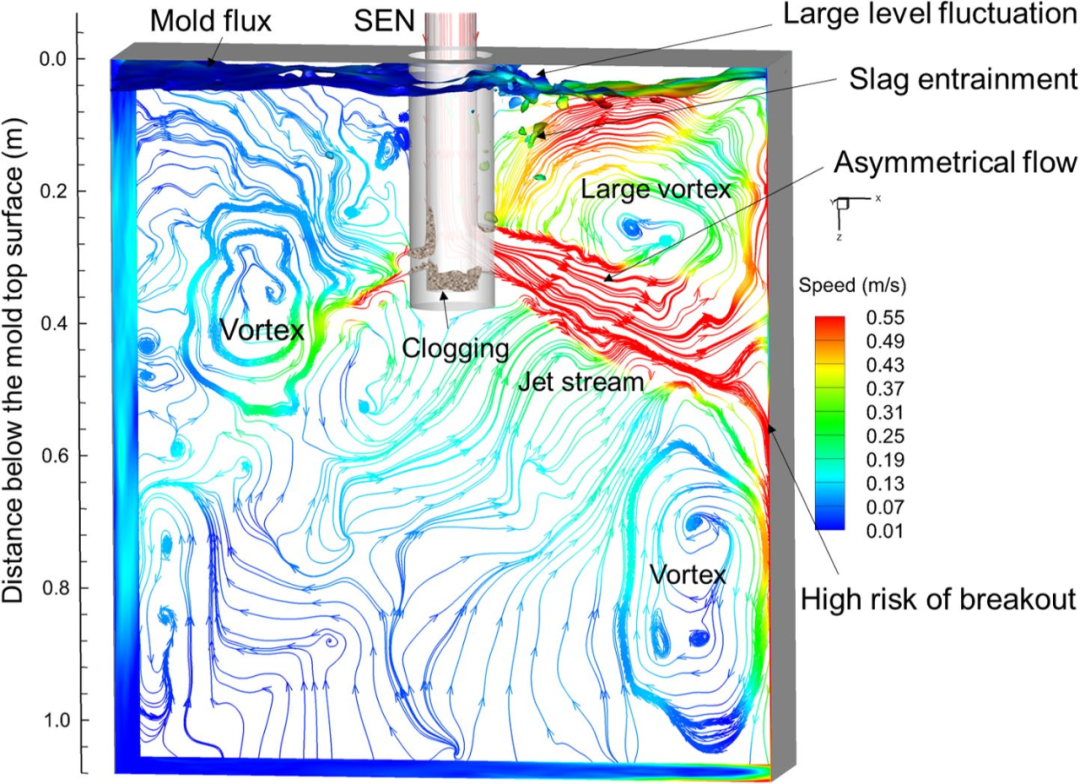

连铸工艺以其较高的生产效率、高的金属收得率和较低的能耗在世界钢铁生产中占据主导地位。连铸机按产品的横截面尺寸可分为板坯连铸机、大断面连铸机和小方坯连铸机。钢包内精炼的钢水通过长水口进入到中间包内,再通过浸入式水口浇注到结晶器内,经过连铸结晶器一冷和二次冷却后凝固成坯。钢水从钢包进入中间包的流量由滑动水口控制,中间包流到结晶器的钢水通常由塞棒或滑动水口控制。连铸系统中有几个水口,包括钢包开浇机构滑动水口、长水口、中间包水口和浸入式水口。[1]铸机的连续性生产很大程度上取决于水口的状况。然而,上述水口内部会形成堵塞。据统计,在大多数工业连铸机生产中,浸入式中更容易形成堵塞,这对连铸的可浇性和钢材质量都是不利的。 很多学者对连铸的水口堵塞有害影响进行了研究,并在图1中进行了简要总结和说明。由于高温和无法直观观察的特点和计算机技术的发展,大多数与结晶器相关的研究都是建立在数值模拟上的。Bai等人[2]提出水口开始堵塞可能会提高钢水的流动速率,但严重堵塞会限制水口内的钢水流通量。浸入式水口的堵塞也会影响结晶器中的钢水流动模式。通过数值模拟报道,[3~6]水口堵塞会破坏结晶器内流场的对称性,增加了水口堵塞较少一侧的钢水流动速率和流量,导致结晶器内钢渣界面处速度和液面波动频率增大,涡流加深、顶部直径加大、结晶器内的钢水旋转和渗入深度增加。由于浸入式水口单侧堵塞导致的结晶器内钢液流动模式不对称,也会导致结晶器内钢水温度分布不对称,增加了漏钢的风险。[4]水模型实验、[3,7,8]水银模型实验、[9]工业实验均得出类似结论。[10]此外,水口堵塞促进了结晶器内的钢水的夹带,不利于钢的清洁度。Zhang等人[4]模拟了浸入式水口堵塞条件下连铸机结晶器内的钢水流场输送和夹杂物运动,提出浸入式水口堵塞条件下钢液中可夹带较多的大于200 μm的夹杂物。Zhou等人[10]利用钉板测量了连铸板坯因堵塞引起的不对称瞬态流动模式,发现浸入式水口严重堵塞时,>3 mm的水平波动百分比从4.7%增加到10.6%,同时,严重堵塞时夹带的渣类夹杂物数量约为轻微堵塞时的1.6倍。Li等人通过水银模型实验物理模拟证明,当浸入式水口堵塞率低于50%时,结晶器电磁搅拌EMS可以改善流场的对称性,[9]而Wang等人的工作表明,强的结晶器电磁搅拌EMS会使铸坯皮下的负偏析增加,柱状晶向等轴晶过渡的混晶区(CET)区的正偏析恶化。[11,12]在钢中,特别是在超低碳ULC钢和轴承钢中,水口堵塞物的破碎是大尺寸夹杂物的来源之一。

图1 结晶器内水口堵塞的有害影响说明(右侧:大的钢水液面波动;裹渣,非对称钢水流动,高的漏钢风险) 结果表明,水口堵塞严重影响铸机生产的连续性和铸坯质量。因此,有必要对其形成和预防有一个清晰的认识。Rackers在1995年简要评述了连铸机水口堵塞的原因、影响和解决办法。[13,14]然而,经过二十多年的发展,钢液的清洁度有了很大的提高,许多新技术也被开发出来。因此,有必要研究出水口堵塞的形成机理和控制方法,以便更好地为减少水口堵塞的发生提供思路,进一步提高连铸生产的稳定性和连铸坯的质量。Michelic等人最近回顾了非金属夹杂物对钢连铸水口堵塞现象的重要性。[15]在这里,将对连铸过程中水口堵塞的形成和预防进行更全面的综述。 2. 水口堵塞的表征

2.1. 水口堵塞的形态和结构

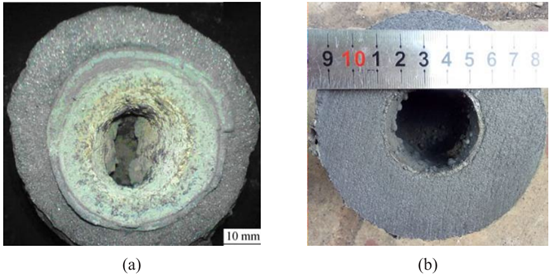

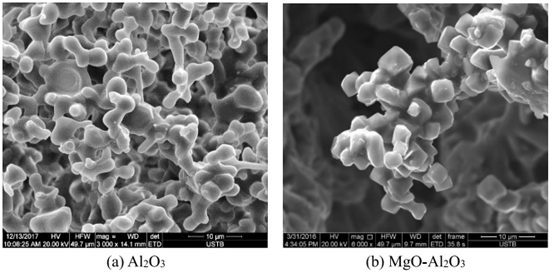

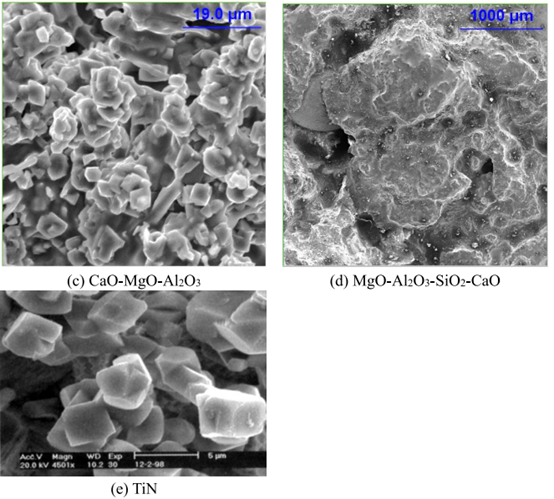

连铸机水口处的堵塞主要是脱氧产物、凝固的钢水和复合氧化物的集合体,根据堵塞物的成分和堵塞程度,水口内的堵塞物可能呈现厚、薄、松散、致密、白色或有色状态。图2显示了Ti稳定剂的无间隙原子钢(IF)连铸后严重堵塞的浸入式水口SEN的宏观形貌,[16]以及非调质钢连铸后轻微堵塞的浸入式水口的宏观形貌。[17]钢种对水口堵塞影响较大,图3显示了在不同钢种的连铸过程中,由不同颗粒组成的水口内的堵塞物典型微观表面形貌,包括IF钢的Al2O3类型,[16]轴承钢的MgO-Al2O3类型,[17]轴承钢的CaO-MgO-Al2O3类型,[18]非铝镇静钢40Cr钢的MgO-Al2O3-SiO2-CaO类型,[19]钛处理不锈钢的TiN型。[20]一般来说,厚而松散的水口堵塞主要由Al2O3型夹杂物组成,通常存在于铝镇静钢的连铸生产中。相反,非Al镇静钢在连铸过程中可能形成相对薄而致密的堵塞,主要由硅酸盐或铝硅酸盐组成,这意味着非Al镇静钢比Al镇静钢造成的堵塞更小。Vermeulen等人[21]还发现,与低Mn含量(< 3000 ppm)的铝镇静钢相比,高Mn (> 3 000 ppm)和高C (> 500 ppm)铝镇静钢的堵塞更少。一般来说,清洁度高的钢也会有较少的水口堵塞现象。

图2 不同堵塞程度浸入式水口的典型宏观形貌:(a) Ti-IF钢水口严重堵塞,[16] (b)非调质钢的轻微堵塞。[17]

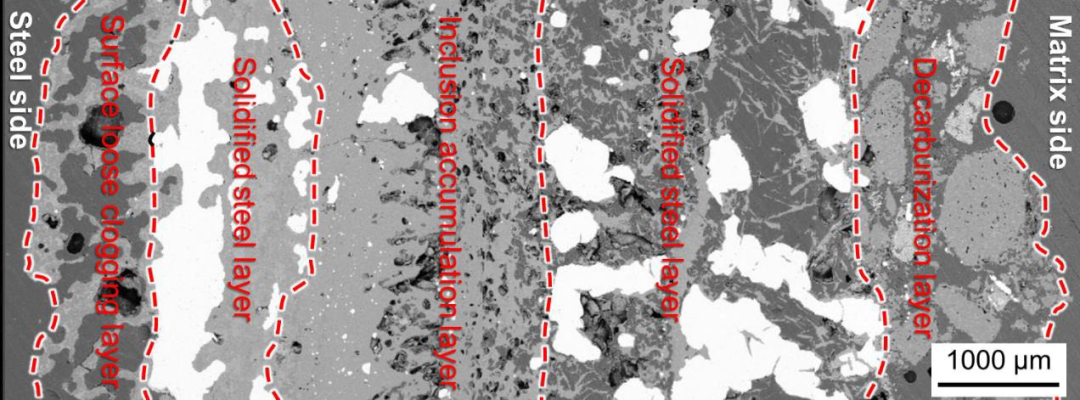

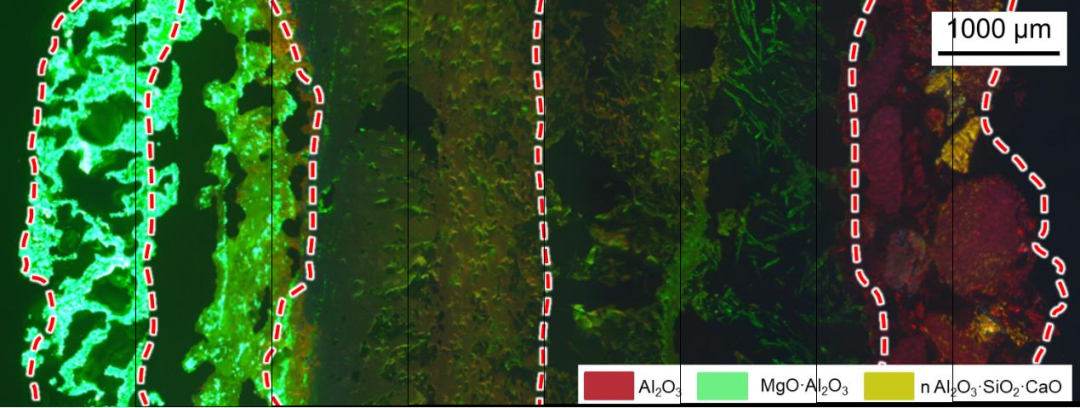

图3 典型的堵塞物表面形貌,是由不同的颗粒组成,(a)来自IF钢的Al2O3;[16] (b)来自轴承钢的MgO - Al2O3;[18] (c)来自轴承钢的CaO-MgO-Al2O3;[17] (d)来自铝镇静钢40Cr钢的MgO-Al2O3-SiO2-CaO;[19]和(e)来自钛处理不锈钢的TiN。[20] 除了堵塞物的表面形态形貌外,通常还需要进一步分析堵塞物的横截面层结构,以揭示水口堵塞的形成顺序和机理。试样研磨抛光后的截面检测通常采用光学显微镜(OM)、扫描电镜(SEM-EDS)和阴极发光显微镜(CLM)进行。堵塞物结构通常由三层组成,即堵塞层、渗透层或凝固钢层,以及从钢液到水口基体的脱碳层。由于钢种的不同和形成机理的不同,每层的主要成分有时不同,堵塞物可能超过三层。图4显示了利用扫描电镜和阴极发光显微镜CLM揭示的五层堵塞物结构的示例。[19]提出了多层凝固钢是由于水口预热不足和钢水温度波动造成的,而表面松散层中的尖晶石相是由于表面堵塞层冷却过程中堵塞物的相变和尖晶石的析出造成的。[19]

图4 (a)背散射扫描电镜(SEM),(b) CLM分析显示40Cr连铸后的SEN水口的五层堵塞物结构。[19] 2.2. 水口堵塞的量化

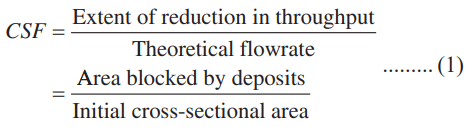

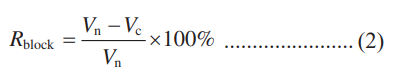

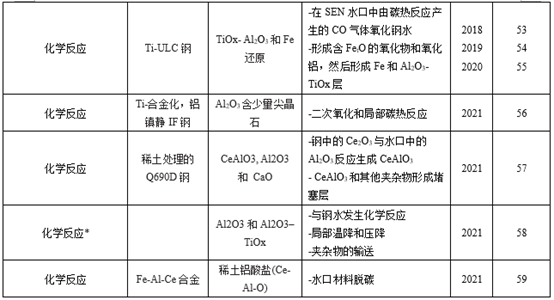

对堵塞物精确定量是控制水口堵塞的基础。许多指标被用来量化钢连铸过程中的水口堵塞现象,使用了几个原位量化参数。钢厂在生产过程中控制钢水进入结晶器流量使用最多的方法是用塞棒控制。当连铸水口严重堵塞时,塞杆位置会急剧上升,在这种情况下,浇注速度必须降低,堵塞的浸入式水口需要进行更换。其他提出的原位参数包括堵塞指数定义为塞杆位置增量数与下降数之比,[24] 结晶器液面波动之间塞棒相对位置,[25]等等。 水口堵塞也可以使用非原位量化参数,如堵塞水口后的钢水流动端口宽度和堵塞端口的高度来表征。基于浸入式水口出口端横截面面积的缩小,或者从下线的水口来观察堵塞水口现象,堵塞严重因素(CSF),定义为堵塞后的水口实际出口断面与最初的水口的横截面之比,提出了量化阻塞指标,如公式1所示。[26]类似的命名参数计算出的堵塞率为公式2,[6]基于解剖下线堵塞水口,作为研发水口堵塞的一个定量指标。Kojola等人还定义了堵塞系数,通过比较理论钢水下行量与实际钢水下行量的比值来量化堵塞量这个指标,如公式(3)所示。[27]连铸3分钟后,浇铸钢水的实测质量与理想伯努利流的计算质量的偏差也用于评价连铸钢液的可浇注性。[28]

式中,Rblock为水口堵塞率,量纲为%;Vn为渣线下SEN内无堵塞钢水下行正常体积量,量纲为m3;Vc为水口堵塞情况下的浸入式水口SEN中流动下行实际钢水体积,量纲为m3。

式中,η为堵塞系数;Qh为理论质量填充率,量纲为kg/s;Qt是t时刻的实际钢水下行速率,量纲为kg/s。 3. 水口堵塞的形成机理

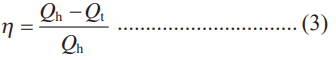

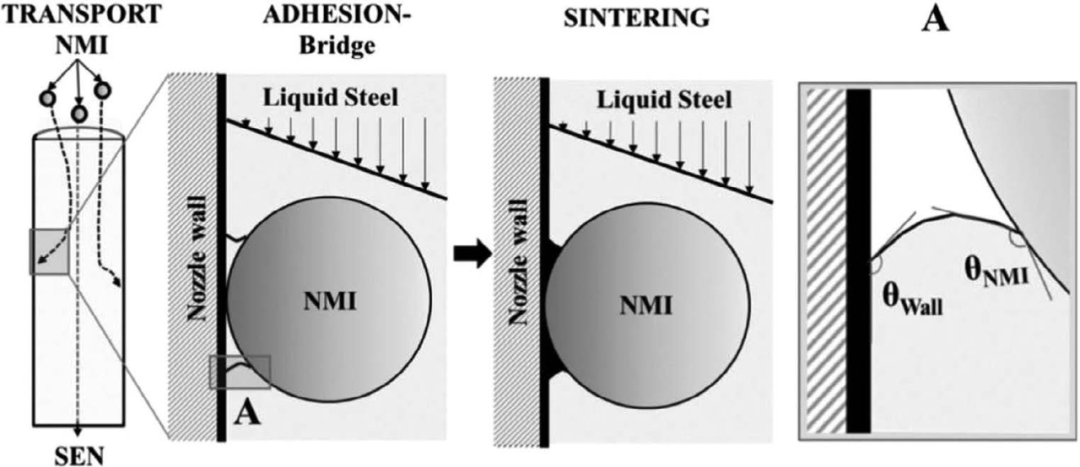

钢水连铸过程中水口堵塞的形成机理已经得到了广泛的研究,并在表1中进行了简要总结。水口堵塞在不同条件下可由一种或多种机制形成,主要有高熔点脱氧产物粘附和聚集引起的堵塞、夹杂物析出引起的堵塞和钢水温度下降导致的钢水凝固层的形成。水口耐火材料与钢水发生化学反应引起的堵塞或二次氧化引起的再生夹杂物生成的化学反应等,[29~32]工业生产中的水口堵塞可能是多种机制共同作用的结果。水口堵塞还与钢水温度、钢水成分、浇注周期、连铸拉速、水口内氩气流量等因素有关。但没有发现水口堵塞与钢水过热度之间的关联。 表1 水口堵塞形成机理研究综述

3.1. 由夹杂物的物理粘附形成的堵塞

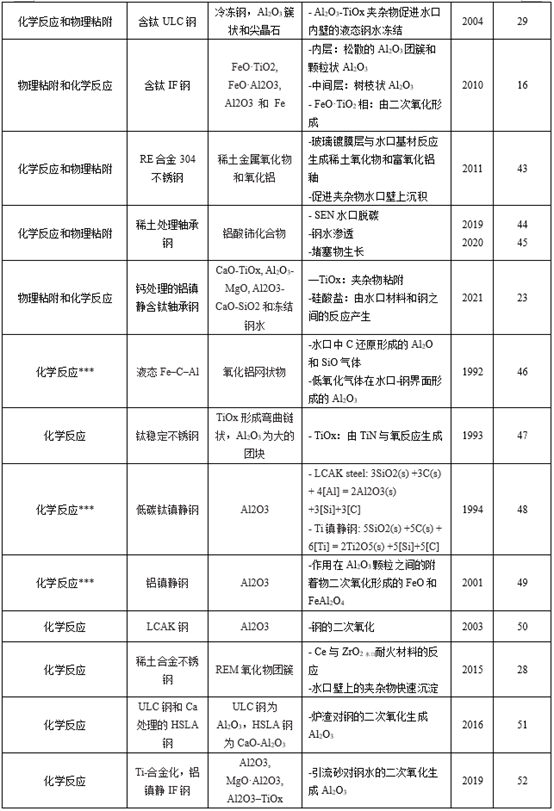

水口堵塞形成的物理粘附机制主要是指连铸过程中钢水中固态或半固态夹杂物在水口内壁上的粘附和沉积,并聚集成堵塞物。该过程一般有四个步骤:夹杂物向耐火材料-钢界面的运移、夹杂物在水口耐火材料表面的附着、夹杂物的烧结和沉积、沉积物的聚集和生长,如图5所示。[60]钢水的紊流会增强夹杂物向水口内壁面的输运。[61]夹杂物粘附在水口内壁上的稳定性取决于水口内壁的粗糙度、夹杂物颗粒的大小和钢液的速度。通过中试装置研究了REM处理不锈钢浇注过程中水口堵塞的机理。[62]提出水口堵塞的主要原因是夹杂物和夹杂物簇在水口上的粘附,这可能是由于壁面附近的微涡流造成的。同时发现,含有单个小夹杂物的钢比含有大夹杂物团簇的钢堵塞速度更快,这是由于在高钢流速下,小夹杂物可以粘在水口壁上,而大夹杂物则不能。[62]

图5 通过固态夹杂物的物理粘附来说明堵塞过程。[60] 夹杂物在水口壁上的物理粘附也很大程度上与界面张力有关。钢液中的固态夹杂物具有较高的界面能,并有降低界面能的趋势。因此,固态夹杂物倾向于聚集成较大的颗粒并粘附在浸入式水口的耐火材料内腔表面。钢水的表面张力在固态夹杂物之间或夹杂物与水口壁之间产生空洞和吸引力。[63~65]据计算,引力大约比夹杂物上的阻力和浮力大一个数量级。[66]然后,在夹杂物和耐火材料壁之间形成烧结,以承受下拽力和浮力。 通过测定夹杂物与钢液的接触角,测定夹杂物的界面能和润湿性。不同类型夹杂物与钢种的接触角总结如表2所示。Ogino等[67]测定了1600℃时Al2O3夹杂物与钢水的接触角为135 ~ 144°。[67]由于Al2O3夹杂物具有较高的界面能,因此不会被钢水浸湿,这将促进Al2O3颗粒的烧结。[68]因此,Al2O3基夹杂物由于熔点高、与钢水接触角大、形状不规则等原因,从物理粘附机制来看,最容易造成水口堵塞。Barati等[39]的建模研究表明,堵塞是一个随机的自加速过程,包括Al2O3颗粒在水口壁上的初始沉积和堵塞结构的演化和发展。但铝镇静钢连铸过程中形成的成分并不总是纯Al2O3,有时还含有其他成分,如少量的CaO、MgO和TiO2,TiO2推测其来源于铬质引流砂的还原。[36]高硫钢中的MgO·Al2O3、CaS和CaO·2 Al2O3 [25,38]或铝镇静钢Ti稳定不锈钢中的(MgO-Al2O3)丰富的CaO-TiOx夹杂物可能构成堵塞。[40]对含Ti超低碳(ULC)钢的水口堵塞现象进行了较好的研究,[16,29,37,41,51~56]堵塞物的主要成分是Al2O3、MgO·Al2O3和Al2O3-TiOx,有时还含有少量的钢滴。在含Ti的ULC钢中,Ti可以通过形成细小的Al2O3-TiOx颗粒来增加堵塞倾向[69]和堵塞强度,[37,41]特别是当Ti/Al比大于2.5时。[41]其中一个原因是钛降低了钢液对Al2O3的附着功,即加强了钢液与铝型水口材料之间的吸引力。[70]发现在钢的高过热度和适当预热的浸入式水口SEN下,钢液在堵塞之前无法凝固。[42]然而,当SEN水口内壁上的夹杂物积聚形成堵塞的多孔网络时,堵塞区内的钢可能会冻结并加强堵塞。[13,40] 表2 不同夹杂物与钢种之间的接触角 3.2. 温度下降堵塞物形成 浸入式水口的基材通常为Al2O3-C,即铝碳水口,具有良好的导热性。在连铸过程中,会发生通过水口壁的热损失,导致钢水在水口内壁冻结,或由于反应平衡的移动而产生新的夹杂物析出。水口预热不足会加速水口内壁凝固钢层的形成。结果表明,当水口温度比钢的液相温度低200℃时,钢在内壁处会发生初始冻结。[27]凝固钢层表面粗糙,结构多孔,有利于固态夹杂物的附着和沉积,加剧堵塞。[33,34]此外,钢水过热度不足,特别是浇注顺序或新水口的第一炉钢浇铸,以及连铸过程中钢水温度波动较大,也会导致冻结钢层的形成和固态夹杂相的析出,[19]导致水口堵塞的进一步发生。这种水口堵塞的典型层状结构如图4所示。[19]钢包长水口孔的堵塞也可能是钢在水口孔表面凝固的结果,这是由金属浸渍氧化铝和莫来石集合体的存在所促进的。[34]另一方面,当在浸入式水口的内壁上积聚夹杂物形成多孔的堵塞网络时,堵塞堆积中的钢可能会冻结,[13,29,40]这就进一步加强了堵塞现象。 3.3. 由化学反应堵塞形成

在许多工业情况下,水口堵塞可能是由化学反应形成或加强的。化学反应产生的堵塞现象通常表现为反应产物生长的连续相。连铸过程中涉及的化学反应较为复杂,大致可分为三种类型:水口基材中的脱碳反应、钢液与水口的相互作用以及钢液的二次氧化反应,如图6所示。这三种反应有时会同时发生。 图6 导致水口堵塞的化学反应示意图。(R1:在水口中脱碳反应;R2:在水口和钢水之间的相互作用;R3:钢水的二次氧化) 3.3.1. 脱碳反应

工业生产中使用的浸入式水口基材多为铝碳水口,即Al2O3-C型,由Al2O3、石墨和少量SiO2作为粘结剂组成。在水口的预热过程中,内表面层的石墨会发生一定程度的氧化,形成脱碳层,同时在水口的连铸过程中,也会发生碳热反应或碳的溶解,导致水口的内壁形成脱碳层和粗糙的表面,[53~56,59]这可能是堵塞沉积的原始位置。钢液会渗透到脱碳层中,Al2O3类型夹杂物的碎片也会随之转移到钢液中。[96,97]此外,脱碳反应通常会促进水口被其他反应物堵塞。 Tian等人[44,45]提出了浸入式水口堵塞的形成机理,其原因是含稀土轴承钢连铸过程中的脱碳反应,如图7所示。[44]堵塞的第一步是石墨溶解在水口内壁形成脱碳层;第二步是钢水渗入脱碳层,夹杂物因与钢液润湿性较好而附着在脱碳层;第三步是堵塞物的增长和水口内壁层流界面层的膨胀,进一步加速了堵塞现象的发生。

(责任编辑:zgltw)