-

摘要: 分析2800 m³高炉6小时计划检修和2800 m³高炉6月27日焖炉检修休复风过程操作。主要对于大高炉休风料的组成,加入方式,以及休、复风操作进行分析总结。

关键字:计划休风;休风料;复风;焦炭负荷

1休风料的组成及加入位置

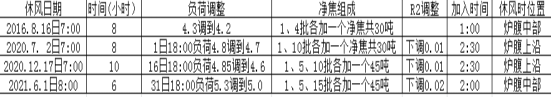

1.1 2800 m³高炉历次小于10小时计划休风的休风料组成(表1)

表1 小于10小时休风料组成

(1)小于10小时的休风一般轻0.1的负荷,稳定焦批减矿批。2021.6.1日休风前负荷重,轻的较多0.3(20kg焦比)。轻负荷的时间是休风前2个冶炼周期。

(2)轻负荷相应的碱度下调0.01-0.02,碱度下调的幅度不大,主要原因是平时R2碱度就控制的较低,同时在校碱度时炉温按照0.6%,正常配料校碱度时炉温按照0.5%。

(3)净焦的加入量是3批焦炭45吨左右,两个净焦中间间隔四批正常料(刚好接近炉腰的体积265),休风时第一个净焦位置在炉腹中上部,第二个在炉腰上沿。

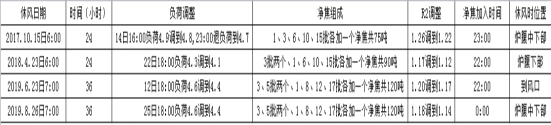

1.2 2800 m³高炉24-36小时计划休风休风料的组成见表2。

表2 24-36小时休风料组成

(1)24-36小时的休风一般都是轻0.2的负荷,稳定焦批减矿批。轻负荷的时间一般是休风前2个冶炼周期,碱度下调0.03-0.04(Si按照0.6校)。

(2)净焦以循环焦的形式加入,下部密,上部疏。炉腹位置的两个净焦间隔2-3批负荷料,炉腰、炉身位置逐步增大到间隔4-5批负荷料。保证休风时炉腹、炉腰位置24小时休风有3-4个净焦,36小时休风有6个净焦。

(3)从休风时净焦的位置看第一个净焦在炉腹中下部到风口之间,从几次休风方案的调整来看,休风时位置在炉腹中部比较合理。

(4)休风料中不配加熔剂。

1.3 2800 m³高炉6月27休风焖炉时休风料的组成。

2021.6.26日14:30负荷4.89调到4.74,22:30退负荷到4.2,开始加休风料3、4、5、6批各加两个,7、8、10、12、14、16、18、21、24、27、30批各加焦一个,共计19个285吨焦炭。碱度调到1.10。

(1)26日白班14:30负荷由4.89调整到4.74,并开始配锰矿500kg/P处理炉缸(休风料加入前8个小时),作用后铁水中锰含量上升到0.85%左右(正常0.55%)。

(2)休风料组成O/C=63/15=4.2,高烧61.66%+球团21%+块矿17.34%+1吨锰矿。焦炭+焦丁=16.4,料批体积57m³(堆密度:烧结1.65,球团2.5,块矿2.2,锰矿1.64,焦炭0.54)。

(3)26日22:30开始负荷由4.74调整到4.2(O/C=63/15=4.2),R2调整到1.10。第3、4、5、6批各加两个焦批(按照体积在炉腹位置),7、8、(炉腰位置)10、12、14、16、18、21、24、27、30批各加焦一个共计19个285吨焦炭。到5:30休风时共计上料34批。休风料体积:34*57+285/0.54*0.88=2403m³,从第一个净焦开始算的体积为:2403-2*57=2289m³。休风时料线1米,通过计算看,休风时休风的轻负荷料4.2已经到风口(工作容积2403,已经按照1.6米料线把料线体积扒掉),第一个净焦已接近炉腹下沿(炉腹以上容积2333,折掉休风时1.0米的料线)。

(4)休风料带锰矿,加休风料前提前一个冶炼周期配锰矿500kg/p处理炉缸,作用后铁水中锰由0.53%升高到0.85%,休风料中配加锰矿1000kg/p,作用后铁水中锰由0.85%升高到1.37%。(按照锰矿中锰含量35%,铁水收得率70%计算,理论计算跟实际铁水中的锰能够吻合)

2 2800 m³高炉110小时焖炉休风操作

(1)休风前炉温要求大于0.6,物理热1500以上。经历的2800 m³高炉两次休风炉温控制如下,休风6小时那次,休风前炉温0.88,硫0.010,物理热1511。本次110小时焖炉的休风,休风前炉温0.72,硫0.027,物理热1515。

(2)由于休风料轻负荷加净焦,料柱的透气性好,边缘和中心都相对发展。本次96小时的焖炉,在加休风料时把中心焦炭由5圈减到4圈。在净焦入炉(23:00开始入炉)一个小时后煤气利用率逐步下降,一个半小时开始大幅下行(49.2%下降到42.9%),两个半小时后开始回升(1:30)这种煤气利用的下降对炉温没有太大影响,不要在意。而实际操作中,工长发现煤气利用率大幅下降后,比较紧张,大幅追煤(正常测算41t/h,实际用到46t)导致1:00煤比高达190kg以上。

(3)休风前最后一炉铁的组织:大高炉休风要求最后一炉铁两个铁口同时出铁。两个铁口的开口间隔不要控制过长(铁口收拾好后就打开),一个铁口来风即开始减风。本次休风出铁组织有点问题,导致2号铁口休风前没有彻底来风空喷。4800 m³高炉休风时两个铁口打开的间隔时间是30分钟,出铁较好。

(4)按照方案休风1小时后,开始降水压;休风4小时后,通知只开一台主泵。本次休风水量由4520m³/h,降低2700m³/h。复风时提前两小时恢复正常水量。

(5)休风正常料线休风,风量减到最低,打完最后一批矿休风。

3复风操作

(1)正常8个小时以内的休风复风不堵风口。本次2800 m³高炉96小时(实际110小时)的休风复风堵6个风口。6个风口分三组均匀分布,两两靠一起,本次堵的风口分别是(1#、2#)、(11#、12#)、(22#、23#),风口面积0.2811(正常0.3567)。

(2)正常情况下复风后布料矩阵不做调整。本次休风由于加休风料时中心焦减了一圈,复风时又加回到5圈,中心焦角度由20缩到15,其他未动。

(3)复风矿批,负荷,碱度都未调整,直接用休风前的。考虑休风较计划推迟14小时,另外复风4米的料线,加了一批焦炭,另外前期间隔的加了两个5吨的焦炭。

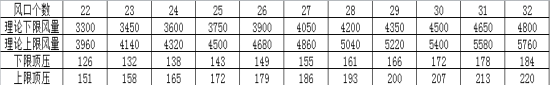

(4)加风节奏的把握。7月1日20:00复风,送风起始风量1080 m³/h,风压35kpa,引煤气,送风系统查漏,19#风口大盖跑风,20:30处理完毕开始加风到2400 m³/h,后再次加风200 m³/h到2600 m³/h,风压172kpa,顶压90kpa(比较顶压使用标准跟进不及时,低了10kpa),风温720℃。加风的节奏主要参考风速、动能,炉身静压,透指,风温等参数。由于休风时间长,风温低(低于800℃持续接近2小时,到24点才960℃)。前期风量控制的过大3000 m³/h左右(要求最好不超2500 m³/h)。堵风口时风速控制要比正常风速低10m/s,不然容易坏风口。本次捅风口前风量的使用没有严格控制好,最高风速269m/s,捅风口前发现15小套烧坏。风量与顶压的使用参照(表3)

表3风量与顶压的使用参照

(5)第一炉铁开口时间的把握。一般是走5批料再开口。其中4800 m³高炉复风第一炉铁开口时间控制较好(5批料开口),第一炉铁出的比较顺畅。280 m³0高炉6月1号复风第一炉铁开口较早(3批料),加之炉温高,渣铁排放不畅,影响恢复进程。本次110小时的休风,复风后3个小时打开铁口,通过风量测算复风三个小时(到23:00)内烧了8批焦炭,第一炉开口时风口正在烧第4批的两个净焦,负荷料只有4批,生成铁水155吨,渣子约60吨。虽然复风后间隔时间不短,但是生成的渣铁不多,加之铁口喷溅,导致第一炉铁出铁一小时,出铁200吨,基本没有放渣(下渣5分钟堵口出渣10吨左右)。所以第一炉铁口打开的时间还是要通过计算炉内渣铁的生成量来决定。

(6)喷煤、富氧的选择:本次复风恢复非常顺利,半小时内开始走尺,一个半小时内正常料线,第一炉铁口打开后开始喷煤8吨(23:30),后半小时内加到20吨,并开始富氧5000(23:58)。

(7)开风口的时机把握,本次开第一个风口(23#)时间是4:00,当时第三炉铁开口已经50分钟,渣铁流正常,炉温1.0。4:40开1#风口,炉温1.5,物理热1405;6:12开22#风口,炉温1.97,物理热1444;8:32开2#、12#风口,炉温1.2,物理热1483。16:13开11#风口,风口全开。

(8)大高炉休风复风后易出现炉身中下部掉渣皮现象,导致边缘气流不稳诱发管道气流。其本次休风复风后(7月2日18:00左右)也出现了炉身温度点升高后,静压波动,关系不稳,炉内临时减风过渡,同时增大边缘的矿焦负荷,抑制边缘气流,效果较好。

4结论

(1)净焦的位置和多少由休风时间长短决定。1天的休风,退点负荷,退负荷视休风前负荷的轻重定,加3-4个净焦。2天的休风退点负荷,退负荷视休风前负荷的轻重定,加4-5个净焦,位置在炉腰下沿(实际几次休风料看位置还要靠下一点)。矿批退15%左右。4天的休风料负荷退0.8-1.0,矿批退20%。休风料总负荷退到2.5-2.6,休风料负荷4.2,多出的焦炭以净焦的形式加入,保证炉腹、炉腰全是焦炭。五天以上的休风要考虑复风铁口埋氧枪,一个月以上的焖炉按照开炉负荷,炉腹、炉腰、炉身下部全是焦炭。

(2)休风前最后一炉铁的组织按两个铁口重叠出铁,铁间隔20-30分钟,尽量同时来风。

(3)加风过程中及时关注风速和理论燃烧温度,关注边缘热负荷。严格执行工艺要求,不盲目。

(4)出铁时间在以炉内跑料5批左右为宜,同时也要结合实际压量关系临时调整。

[参考文献]

【1】王筱留.钢铁冶金学(炼铁部分)[M].北京:冶金工业出版社,1999:219.

【2】王筱留.高炉生产知识问答(第2版)[M].北京:冶金工业出版社,2011:151.

(责任编辑:zgltw)