-

摘 要 达州钢铁2号高炉大修后于2020年6月16日22:16点火开炉。送风后8小时料尺正常工作,9h引煤气,15h出第一次铁,25h上喷煤负荷,第2天煤比达到126Kg/t,第3天利用系数达到3.67t/(m³·d),实现了安全顺利开炉快速达产达效的目标,创炼铁厂开炉达产最快纪录。

关键词 大修 开炉方式 快速达产

前 言

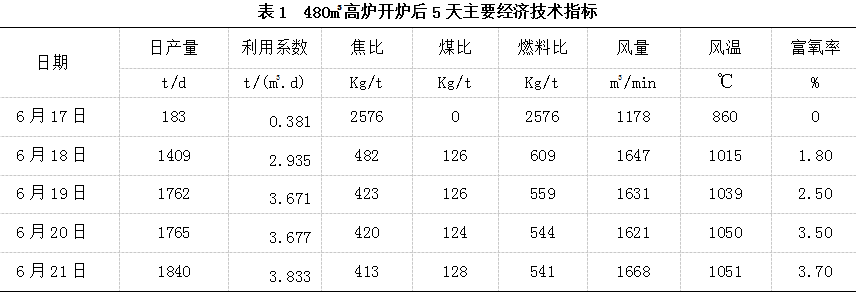

2号高炉高炉设计炉容480m³,采用PW无钟炉顶(此次大修保留了原炉顶布料设备),根据钒钛矿冶炼的特性,高炉耐材炉底从下至上采用2层半石墨炭砖、2层复合莫来石、2层超致密粘土砖陶瓷垫,炉缸采用复合莫来石;铁口区与风口区采用组合砖形,炉腹、炉腰和炉身区采用不定性耐材喷注形式。 大修主要改造内容:送风风口个数由14个扩容为16个(取消了上渣口),料车容积由3.8m³扩大到5.0m³,供料皮带提速,V=1.25m/s提高至V=2.0m/s,高炉内型矮胖化(Hu/D从3.04调整为2.64),球式热风炉由3座增加至4座(上部微粉耐火球结合了刚玉质材料),布袋除尘箱体由8个增至9个。 大修从2020年1月开始设计,4月进场施工,6月16日22:16点火开炉,开炉采用木材填充方式,此次开炉准备工作充分,方案科学合理,实现了快速开炉达产的目标,开炉第二天煤比达到126Kg/t,开炉后5天经济技术指标如下表:

1 开炉前的准备工作

2020年4月就成立了开炉组织机构,确定了各项目的负责人,并开始制定各项技术方案(设备检修及试车方案、高炉烘炉方案、高炉及热风炉试漏试压方案、高炉开炉方案、开炉配料计算及装料方案、炉前操作方案、引煤气方案),经过多次次讨论、修改、完善。开炉前还对全部岗位人员进行了安全、技能的培训学习。为开炉做好了充分的准备工作。 1.1 高炉烘炉

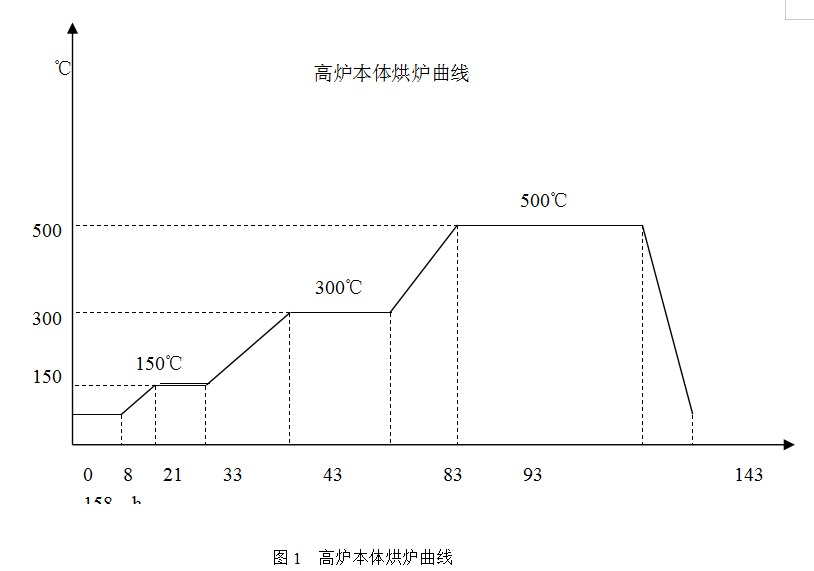

6月7日8:33开炉烘炉,6月13日15:00凉炉结束。烘炉曲线如下图1:

1.2 开炉方式、开炉炉料结构及开炉配料参数的确定

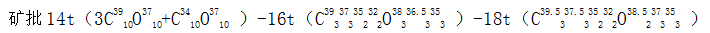

此次开炉采取干杂木填充炉缸的开炉方式,6月14日0:10开始装料,装木材前装了铺底焦炭12t,14日16:25装木材结束。16日8:00开始装开炉料,并进行料流轨迹测试,22:16点火。 开炉料设计参数:焦批6t、焦比3.3t/t、渣比1092Kg/t、开炉料全炉碱度0.80倍(空焦碱度0.9倍、负荷料碱度1.00倍);全炉开炉料炉渣TiO2%含量1.64%(负荷料2.96%); 全炉(Al2O3)17.07%(负荷料16.40%),全炉(MgO)8.26%(负荷料8.99%); 铁水含Mn1.15%; 开炉料组成:铺底焦炭+木材40吨+净焦14批+空焦16批+负荷料13批 开炉料装料位置:硬质干杂木材,要求加到风口中心线以下0.5m,风口区域用2.0米左右的杂木斜摆放以保护风口,在中心部位再堆积成2.0米高的圆台形状(圆台离炉墙1.5米);炉缸剩余部分、炉腹及炉腰中部填充净焦;炉腰中部以上至炉身下部装入空料,炉身中部装入负荷料+空焦,炉身中上部装入负荷料。 1.3 送风参数的选择:

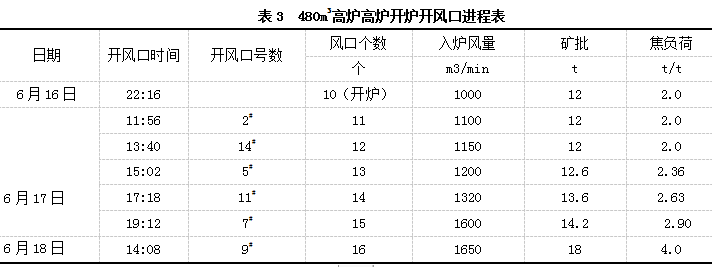

2号高炉共16个风口(全部φ110mm总面积0.1521m²)。开10个风口送风,隔花堵6个(2#、5#、7#、9#、11#、14#)全部堵死,送风面积为0.095m²,送风比62.5%。 2 开炉操作过程

2.1 送风点火操作:

6月16日22:16送热风点火,初期风量600m³/min、风温550℃,送热风后7min风口陆续着火,22:36送风10个风口全亮,23:00风温达到761℃,铁口导出管大喷吹。 6月17日2:00料难行,4:30坐料,料线6.0m,坐料后高炉受风能力提高,加快了开风口加风的节奏,8:00加至1200m³/min,18:00加至1600m³/min,19:12开风口至15个风口送风。18日0:00(点火后25小时)上喷煤负荷至3.6t/t(矿批16t) 2.2 出铁出渣操作及加风进程

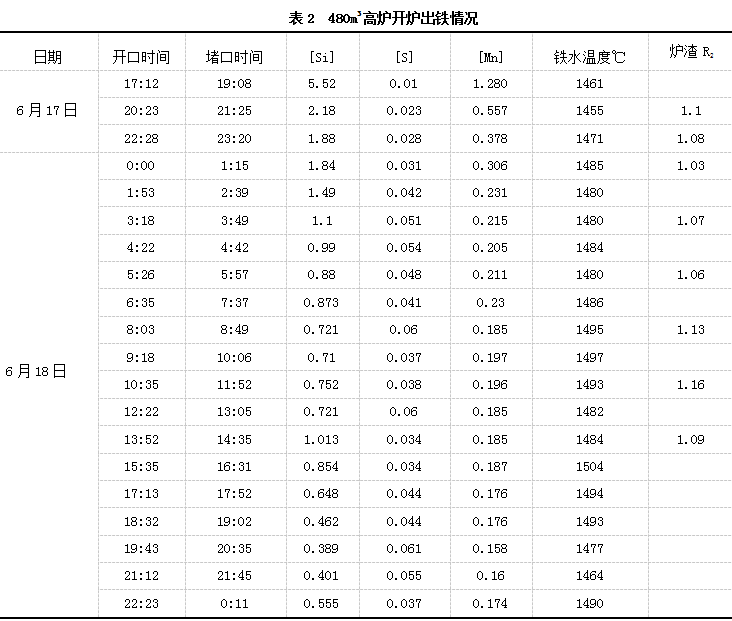

17日10:00第一次开铁口-至17日15:10共开铁口四次,每次仅有少量渣铁排出落到进干渣场,17:12-19:08出铁 56t进罐(铁水温度1461℃),之后正常出铁。

2.3 开风口进程(见表3)

2.4 喷煤后的参数调整

2.4.1 加快上负荷节奏迅速降[Si]:

6月18日2.9t/t-3.6t/t(第1批)-3.8t/t(第29批)-4.0t/t(第48批);28日中班后期降至正常水平0.35-0.55%(见附表2)。 2.4.2 装料制度及矿批的调整:

随矿批的增加改扩宽布料平台

2.4.3 随喷煤量的增加逐渐提高风温水平,提高富氧量

6月18日风温从夜班的800℃逐渐提高至中班的1050℃,喷煤3h后(6月18日7:00)开始富氧2500m³/h,至中班22:00富氧量提高至3500m³/h。 4 开炉及达产期间存在的问题

(1)点火开炉后5h( 6月17日夜班2:00)悬料一次:开炉软熔带形成时出现难行悬料是常见的现象,准确掌控软熔带形成前的加风节奏是避免悬料的关键。 (2)强化后的风温水平偏低:第四座热风炉还没有投用,三座热风炉只能提供1050℃的风温。 (3)槽下备料系统闸门小故障较多,常出现掉料线的情况,边生产边处理,影响了进一步强化进程。 5 此次开炉是我厂高炉开炉历史上达产最快的一次,有几点经验总结。

(1)开炉前开炉方案科学、合理,可操作性强。 (2)设备及外围组织保证有力,送风到全风期间没有休慢风。 (3)开炉料中加入锰矿保证了开炉初高[Si]期的铁水流动性。 (4)开炉堵风口的方式为隔花堵,有利于初期气流的合理分布,有利于快速加风。 (5)开风口加风节奏快:在气流稳定的前提下,加快加风节奏,点火后20h实现全风操作(仅堵9#风口)。 上喷煤快:打破了以往我厂全风后全焦冶炼几天再喷煤富氧的常规操作。在全风后直接上喷煤负荷,开炉第二天煤比达到126Kg/t。 降[Si]快:连续上负荷降[Si],第一炉铁[Si]5.52%降至0.5%仅用了24h,为强化创造了条件。喷煤后及时富氧强化,快速活跃炉缸。 (6)大修设计时将风口个数由14个增至16个并取消上渣口的设计,炉缸工作的均匀性提高了,但对铁口的维护提出了更高的要求。 6 结语

此次高炉开炉前做了充分的准备和方案的论证工作,开炉过程设备运行稳定 ,炉前、炉内操作制度选择合理,实现了开炉安全、顺利开炉,快速达产的目标。

(责任编辑:zgltw)