-

一、研究的背景与问题 热风炉是高炉系统最重要的设备之一,提供约20%的高炉生产耗热量,实践表明热风温度每提高100℃,可以降低焦比8~10 kg/t,热风炉的运行效率对高炉提高热风温度,增加产量,节约能源,降低铁水成本等方面有着重大意义。

1985年9月投产、有效容积为4063m³的宝钢1号高炉是我国第一座4000立方以上的现代化大型高炉,设计一代炉龄8~10年,配套4座设计寿命20年的外燃式热风炉。在1996年和2008年高炉扩容大修时,热风炉未安排相关扩容检修工作。从宝钢投产之初,热风炉长期稳定为高炉提供1250℃左右的高风温,代表着中国钢铁行业的最高水平。宝钢1号高炉热风炉一代炉龄服役超过30年,创国内4000立方以上大型高炉热风炉最长运行年限。宝钢2号、3号、4号高炉沿用1号高炉热风炉配置方式,部分设备国产化。

宝钢1号高炉热风炉投产后,直至2017年才开始实施第一座热风炉的整体大修工作。随着运行年限延长和外部条件变化,热风炉表现出陶瓷燃烧器设备老化损坏影响正常烧炉、采用上世纪80年代的仪表控制烧炉技术智能化程度不足存在煤气消耗量过高的缺点、高炉大修扩容时热风炉未扩容改造影响风温输出、长期高温高压工作热风炉炉体和联络管内部隔热材料损坏致外壳温度高、反复发红甚至烧穿炉壳被迫停炉检修等问题,影响着热风炉正常烧炉蓄热、无法输出工艺要求风温、炉壳损失热量增加甚至带来安全风险是高炉践行低碳生产最大障碍之一。

二、解决问题的思路与技术方案 1. 大型高炉热风炉节能技术开发思路

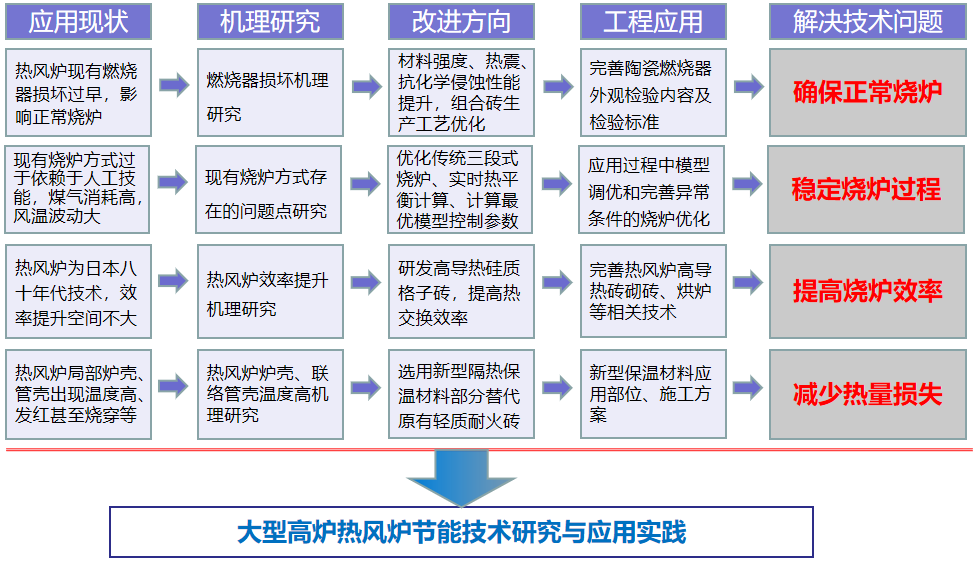

针对热风炉存在陶瓷燃烧器寿命与热风炉寿命不匹配、现有烧炉方式煤气消耗高风温波动大、蓄热室格子砖换热效率达到瓶颈和热风短管及联络管等部位存在耐材保温隔热效果不佳导致热量损失等造成热风炉风温下降、煤气消耗上升等问题,项目团队从确保正常烧炉、稳定烧炉过程、提高烧炉效率、减少热量损失等四个方面进行技术攻关,立足于现场问题,进行机理研究、产生改进方向,并完善现场应用工艺,取得了显著效果。本项目技术路线如图1所示。

2. 技术开发方案

本项目根据热风炉应用过程中存在能源效率不高等突出问题,经过了以下三个阶段(历时近8年)技术攻关,形成了大型高炉热风炉节能系列技术。

第一阶段:设备功能消缺。对热风炉陶瓷燃烧器耐火砖材料改进,开发热震稳定性更好的堇青石-莫来石砖替代原有的堇青石砖。

第二阶段:提升设备效率。致力研发在现有条件下,从热风炉蓄热介质方面进行改善,提高热风炉换热效率;针对热风炉人工烧炉存在稳定性差的问题,开发自动烧炉模型优化烧炉过程,提高烧炉平稳性,提高烧炉效率。

第三阶段:减少热量损失。研究应用新型保温材料,用于在线修复因炉壳、管壳内部耐材损坏而导致的温度高等部位,减少热量损失,保证热风炉运行安全。

图1 大型高炉热风炉节能技术路线

三、主要创新性成果

本项目针对热风炉应用过程中影响烧炉和能源利用的薄弱环节形成了突破性的新技术。

1. 提出热风炉燃烧器组合砖新材料和新结构组合技术,解决燃烧器过早损坏等问题,避免因处理燃烧器致风温下降,造成高炉燃料比上升。本创新点从提高燃烧器热震稳定性、高温强度和抗化学侵蚀性能进行成分设计;采用浇注成型生产复杂砖型替代机压成型生产母砖切割成子砖工艺,解决加工复杂、报废率高等缺点;从10个方面设计了陶瓷燃烧器外观检验内容及标准,解决了生产、组装和运输过程中破损问题。

2. 提出拥有自主知识产权的热风炉自动烧炉技术,把传统三段式烧炉优化为包含燃烧主阶段,拱顶温度控制和废气温度控制期等4~6个阶段。根据实时热平衡计算调整烧炉煤气和空气流量,避免拱顶和废气温度超管控目标;自动计算最优模型控制参数,减少热风炉烧炉的温度和煤气波动。

3. 首创热风炉使用高导热硅质格子砖并完成实际应用,提高热风炉格子砖在燃烧期吸热速度和吸热量,送风期的放热速度和放热量,减少燃烧期和送风期时间或提高热风温度。选用高纯结晶硅石为原料,研究最佳颗粒配比优化制品内部结构、优化添加剂提高其矿化性能,硅砖导热率由1.90w/(m·k)提高至2.20w/(m·k)以上。在宝钢一高炉4号热风炉应用导热系数为2.25w/(m·k)的硅质格子砖,热风炉高炉煤气单耗下降了约15%,焦炉煤气单耗下降约5%。

4. 在热风炉耐材系统中应用新型隔热保温材料,该材料导热率约为现有轻质耐材的10%。针对热风炉现有保温隔热材料未能满足生产要求而出现炉壳、管壳等局部温度高、发红,选择新型隔热保温材料在线修复,取得了良好的效果。

本项目拥有发明专利6件,企业技术秘密9件,发表论文3篇,创新技术科学合理、实用性强、效果显著,为解决高炉在热风炉应用方面的节能减排、安全环保等起到了重要作用,形成了宝钢自主知识产权的大型高炉热风炉节能技术。

四、应用情况与效果

大型高炉热风炉节能技术成功应用于宝钢股份宝山基地4座4000m³以上大型高炉、宝钢湛江钢铁有限公司3座5050m³大型高炉,为宝钢股份高炉炼铁节能降耗做出了巨大贡献。

2018年、2019年在宝山1号、2号高炉热风炉大修时应用开发的堇青石-莫来石材质的陶瓷燃烧器用组合砖,热震稳定性从80次提高100次,耐压强度提升近1倍,投用后热风炉运行稳定,满足宝钢大型高炉生产需求。

图2 陶瓷燃烧器示意图

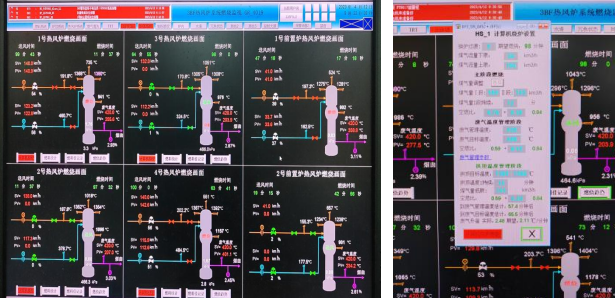

2019年6月在宝钢湛江2号高炉应用智能化热风炉自动烧炉模型,实时进行热平衡计算、烧炉模型控制参数的计算机自动寻优技术,保证热风炉合理的蓄热量,减少烧炉时拱顶和废气温度和煤气量波动,煤气消耗降低约8.7%,风温波动范围从14℃减少至6℃以内。

图3 智能化热风炉自动烧炉模型

2019年在宝钢1号高炉4号热风炉大修时首次应用导热系数超2.2w/(m·k)的高导硅砖,投用后首年1号高炉热风炉烧炉高炉煤气单耗下降约15%,焦炉煤气用量下降约5%,年节约煤气直接效益近千万元。

图4 高导热硅质格子砖及施工现场

宝钢2号高炉热风炉炉体选用新型保温材料部分应用于热风炉高温区域炉壳部位,炉壳温度平均较未应用处低15℃,对降低热风炉的热量损失和保护炉壳寿命均取得了良好的效果。

图5 新型保温材料应用在线施工

在宝钢近40年的大型高炉操作维护技术基础上,大型高炉热风炉节能技术,助力宝钢股份宝山基地、东山基地大型高炉连续7年荣获“全国重点大型耗能钢铁生产设备节能降耗对标竞赛”活动4000m³及以上高炉组冠军炉、优胜炉的荣誉称号。

大型高炉热风炉节能技术不仅可应用于大型高炉外燃式热风炉,也同样适于目前广泛应用的顶燃式热风炉,以及中小高炉配套的热风炉,在2020年全国高炉平均风温仍只有1100℃的条件下,该技术为高炉炼铁实现低碳生产提供了有效解决方案,具有广阔的推广前景,助力国家“双碳”战略实施。

(责任编辑:zgltw)