-

摘 要:基于生产实际寻找烧结杯实验各项参数,在优化烧结杯实验参数的前提下,通过稳定水分、燃料、负压等指标,可以更直观的对比配矿方案调整后烧结杯实验数据,进一步指导烧结工业生产。 关键词:烧结杯,转鼓强度,透气性 1 前言 烧结杯实验指导工业烧结生产,优化配矿结构,有着不可替代的作用。随着烧结杯实验工作的不断的开展,烧结杯实验经常出现实验数据较好而工业生产不理想或实验数据一般但工业生产较好的悖论。这通常是烧结杯实验中的参数不一致或参数一致但未根据配料结构特性进一步优化参数所致。结合实际生产配料结构,寻找出当下配料结构条件下最优的烧结杯实验参数,以此为基础的烧结杯实验配矿数据,将对工业生产有更好的指导意义。

根据当下工业生产配矿结构基本条件,在固定料层高度(900mm)、点火参数(1150℃±50℃、点火时间2min,点火负压5kPa、保温制度900℃~1150℃,保温时间1min)、抽风烧结负压12kPa、返矿外配30%的条件下,研究混合料水分、焦粉配比、抽风负压等三个关键参数最优方案,再进行烧结杯对比实验,实验数据指导工业生产更有可取性。

结合当前工业生产要求,固定烧结矿碱度1.9,二氧化硅含量4.98。

2 参数测定 2.1 混合料水分的影响 固定实验条件:焦粉外配5.3%,返矿外配30%,生石灰消化5min,制粒5min,料高900mm,点火温度1150℃,点火时间2min,点火负压5kPa,烧结负压12kPa,保温制度:900℃~1150℃,保温时间1min。研究了混合料水分对混合料粒度及烧结指标的影响。

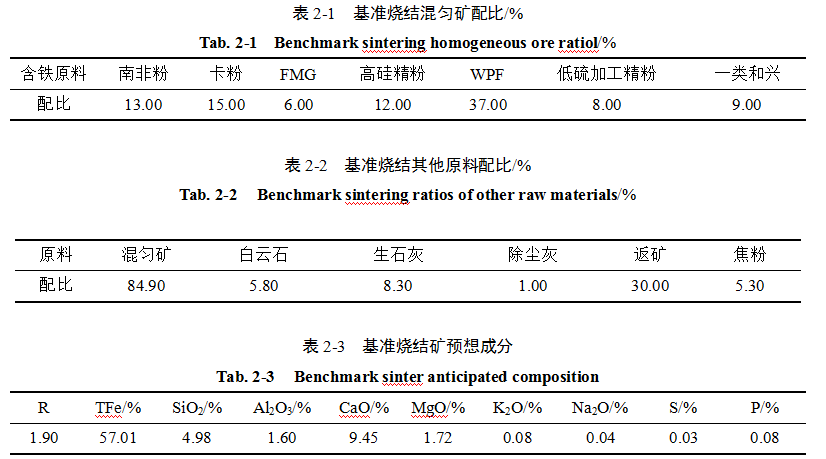

基准烧结配矿条件根据工业生产的配料条件,如表2-1及表2-2所示,烧结矿预想成分如表2-3所示:

混合料性质及烧结实验结果如表2-4,表2-5及表2-6所示。

由表2-4和2-5可知,提高混合料的水分其大粒级部分增多,平均粒度由3.45mm增加到4.87mm,透气性指数也随之增大.

由表2-6可知,随着混合料水分的提高,制粒效果改善,成品率、利用系数和烧结速度先随之提高再降低,转鼓强度随着水分的提高,提高到61.51%,成品率、烧结速度、利用系数在水分7.0%时达到最高水平,分别为75.41%、24.88mm/min和1.879 t·m2·h-1,固体燃耗在水分7.0%时处于最低水平,为57.41 kg/t,且水分7.0%时返矿正好平衡。因此混合料适宜水分为7.0%左右。

2.2 燃料配比的影响 固定实验条件:烧结矿碱度1.9,二氧化硅含量4.98%,混合料水分7.0%左右,返矿外配30%,生石灰消化5min,制粒5min,料高900mm,点火温度1150℃,点火时间2min,点火负压5kPa,烧结负压12 kPa,保温制度:900℃~1150℃,保温时间1min。研究焦粉用量对烧结指标的影响,混合料性质及实验结果如表所示。

由表2-7及表2-8可知,随着焦粉的配比从4.7%提高到5.6%,其透气性指数均在0.14~0.15之间,粒度变化也较小,其中焦粉配比在5.3%时,平均粒度为4.71mm,当焦粉配比为4.7%时,平均粒度为4.23mm,可见提高焦粉配比对混合料的性质并无太大的改变。

由表2-9可知,随着焦粉配比的提高,烧结速度先出现提高再下降,原因是传热前沿与燃烧前沿的匹配性,当传热前沿与燃烧前沿匹配时,燃烧带的区间窄,烧结速度较快。成品率和转鼓强度随着焦粉配比的提高而提高,在焦粉配比5.6%时,成品率和转鼓强度分别为75.56%和61.37%,因为燃料的配比高,烧结的热量充足,生成的液相更多,所以烧结矿的强度也更高,但是烧结利用系数却是先提高再下降,在焦粉配比为5.3%时为1.879 t·m2·h-1 ,固体燃耗随着焦粉的配比提高而提高,当焦粉配比由5.3%提高到5.6%时,由于成品率提高较低,所以其固体燃耗增加较多,由57.41kg/t提高到62.13kg/t。综合而言,基准烧结适宜的焦粉配比为5.3%。

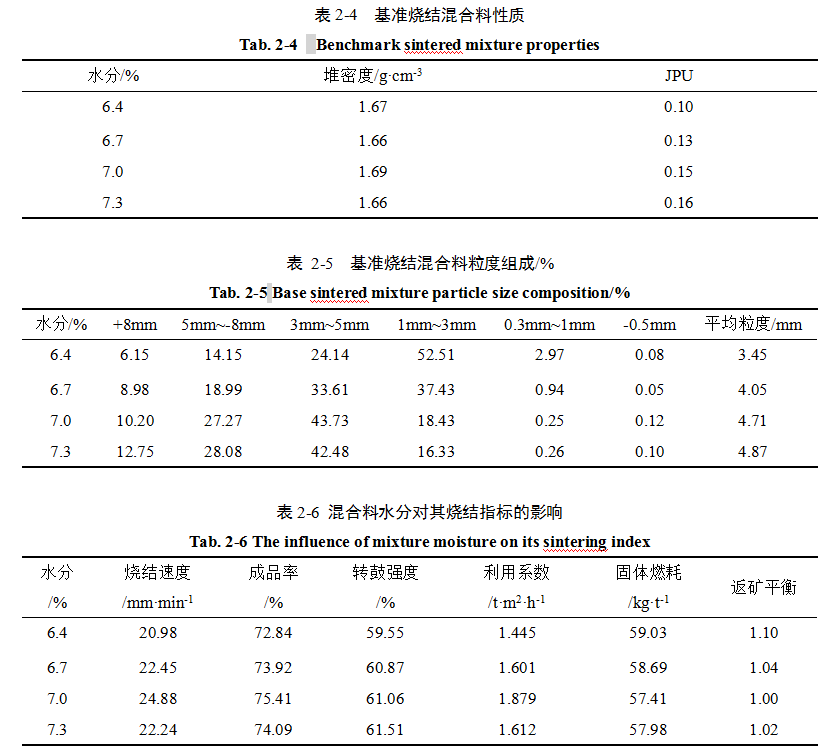

2.3 抽风负压的影响 固定实验条件:烧结矿碱度1.9,二氧化硅含量4.98%,焦粉外配5.3%,混合料水分7.0%左右,返矿外配30%,生石灰消化5min,制粒5min,料高900mm,点火温度1150℃,点火时间2min,点火负压5kPa,保温制度:900℃~1150℃,保温时间1min。研究抽风负压对基准烧结的影响,混合料性能及烧结指标如下表2-10,表2-11及表2-12所示。

由表2-10及表2-11可知,混合料的堆密度及透气性指数变化较小,颗粒间的平均粒度变化也无太大变化。

由表2-12可知,随着烧结负压由12kPa降低至8kPa,烧结速度明显降低,由24.88mm/min降至19.79mm/min,但是成品率却保持在75.40%左右波动不大。抽风负压降低,转鼓强度有所提高,其中抽风负压为10kPa时转鼓强度较高,为63.89%。由于烧结速度变化较大,所以利用系数变化也较大,在成品率变化不大的情况下,烧结速度越快,利用系数越大。固体燃耗也因为成品率波动小而变化较小。综合考虑,烧结适宜抽风负压为10kPa。

2.4 小结 基于工业生产原料条件、配料和烧结工艺参数;随着混合料水分的提高,烧结矿的产质量得到改善,但混合料水分高于7.3%以后,成品率显著降低;随着焦粉用量的提高,烧结矿产质量进一步提升;随着抽风负压的降低,烧结速度降低,转鼓强度提高。

经过优化,基准烧结推荐的实验条件为:混合料适宜的水分为7.0%~7.3%;适宜的焦粉配为5.3%左右,适宜的抽风负压为10kPa左右,在该条件下,烧结速度为22.07mm/min,成品率为73.36%,转鼓强度为63.89%。

3 二氧化硅调整实验 固定实验条件:烧结矿碱度1.9,燃料外配5.3%,返矿外配30%,生石灰消化5min,制粒5min,料高900mm,点火温度1150℃,点火时间2min,点火负压5kPa,保温制度:900℃~1150℃,保温时间1min,抽风负压10kPa。研究了低氧化硅含量对烧结的影响。

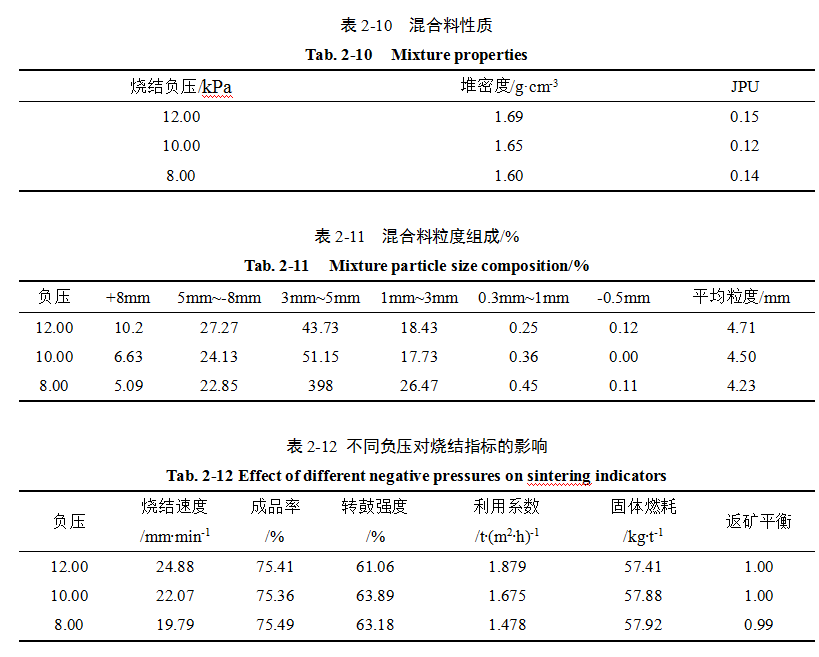

通过调整高硅精粉和生石灰的含量,固定碱度并调整氧化硅的含量,配矿条件如表3-1及表3-2所示,烧结矿预想成分如表3-3所示:

根据表3-1、表3-2及表3-3可知,控制碱度,通过降低高硅精粉,等比例提高其他含铁矿物配比实现低硅烧结时,烧结矿的全铁品位将会提高,氧化铝的含量会略微提高,氧化镁和氧化钙的含量则会下降。

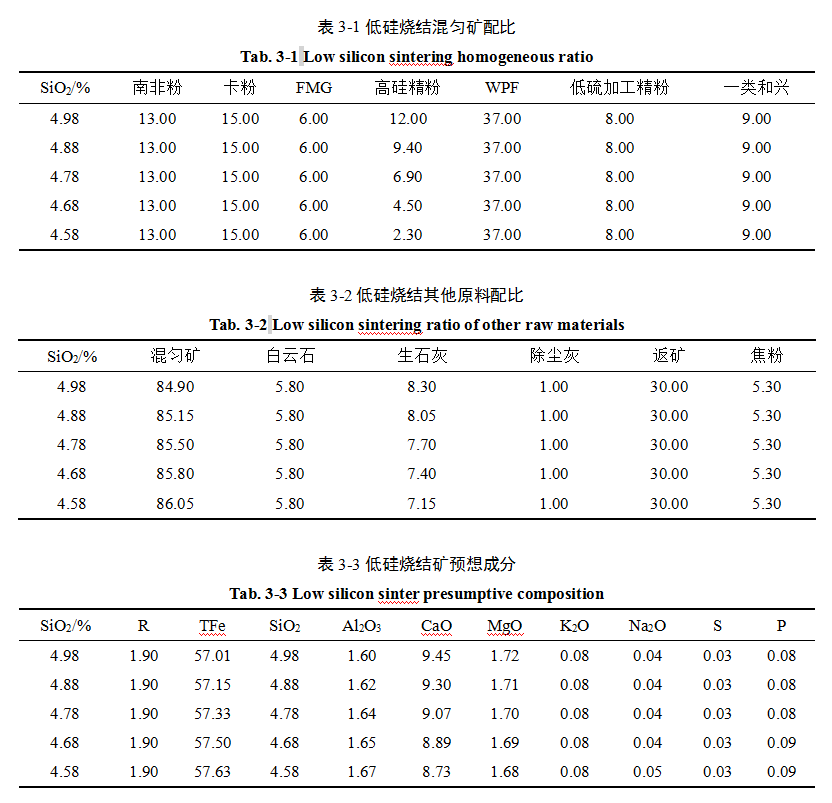

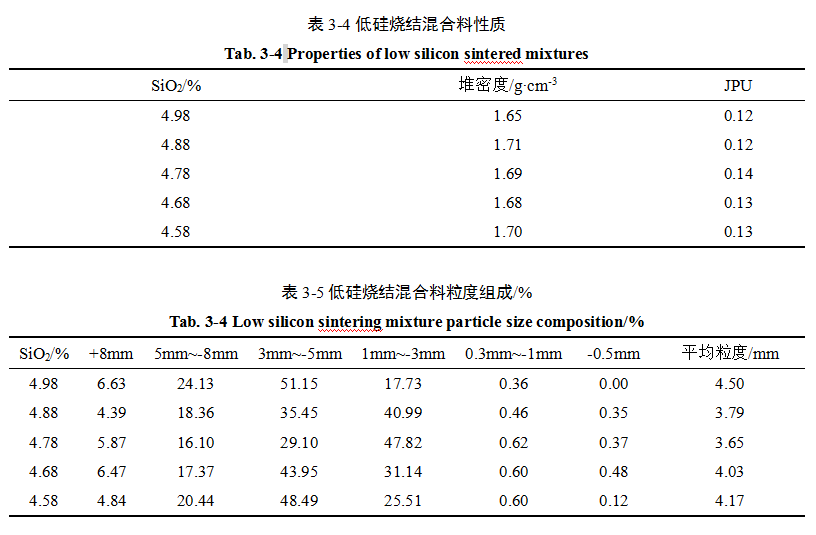

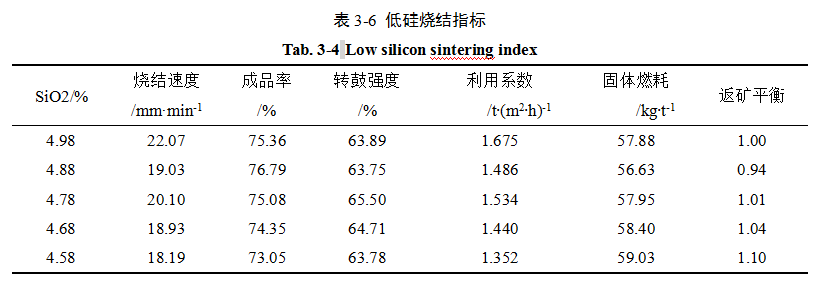

低硅烧结混合料性能及烧结指标如下表3-4,表3-5及表3-6所示。

根据表3-4、表3-5可知,随着氧化硅含量的减低,生石灰含量也有所降低,对混合料的制粒效果产生了影响,氧化硅含量降低后,混合料的制粒效果明显变差,堆密度变大,但是透气性指数变化较小。

随着氧化硅含量的降低,烧结速度降低,当SiO2含量为4.58%时,烧结速度降至18.19mm/min,成品率也有所降低,固体燃耗随着成品率的降低而提高。当SiO2含量为4.98%时,返矿正好达到平衡,然而成品率的最高值出现在SiO2含量为4.88%的时候,而转鼓强度最高值则出现在SiO2含量为4.78%时。而当SiO2含量又4.68%降至4.58%时,成品率和转鼓强度出现明显下降,所以,低硅烧结适宜的氧化硅含量为4.70%左右。

4 结论 1)根据工业生产现状,寻找出基准的烧结杯实验基础参数,在此基础上进行的烧结杯实验数据具有更好的可信度,有利于进一步指导生产。

2)结合当前工业生产实际,烧结杯负压按10kPa,水分按7.0,燃料配比按5.33,按此参数进行对比实验,数据可信。

3)基于基准实验数据进行的二氧化硅调整实验,4.70%左右的二氧化硅含量时,烧结矿的转鼓强度、成品率及垂直烧结速度较为适宜。

(责任编辑:zgltw)