-

摘要:本文介绍了龙钢高炉富氧喷吹煤粉的设计技术特点。实践证明,通过狠抓入炉原燃料质量、改善高炉透气性、优化高炉操作制度、狠抓炉前管理等措施,取得了较好的经济效益,其中1号高炉富氧率已接近3%,利用系数达到3.12,煤比达112 kg/t。

关键词:高炉;富氧;喷煤;焦比

中图分类号:TF538.6+3 文献标识码:A

1 引言

我国钢铁工业的能源消耗占全国总能耗的10%-15%。高炉喷煤技术是20世纪90年代以来炼铁系统结构调整的核心,对于钢铁工业的全局结构优化也具有重大意义。

龙钢1号高炉有效容积450 m3,于2002年12月26日开炉投产以来,各项技术经济指标与全国同类型高炉相比差距较大,企业以“高产、优质、低耗、长寿、安全”作为指导思想,坚持精料方针,制定合理的炉料结构,提高设备装备水平,高炉采取强化冶炼、富氧大喷吹、高风温、大矿批、全风冶炼操作等措施后,高炉的经济技术指标有了明显的进步。利用系数达到了3.12 t/m3 ·d,入炉风温1021℃,降低焦比,喷煤比达到112 kg/t,入炉焦比440 kg/t。

2 落实精料方针,狠抓原料质量

2.1 配套烧结生产能力,稳定优化炉料结构

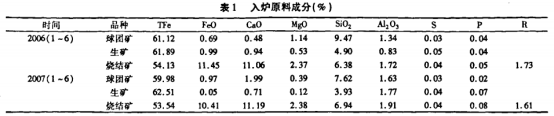

没有质量高、数量足的原料做保证,炉况稳定顺行及强化就很难实现,为此集团公司于2003年新建16座小球团竖炉,50 m2烧结机于2004年9月8日投产,高碱度烧结矿配加多种进口球团矿和块矿,入炉料结构相对比较稳定,以70%烧结矿+20%球团+10%生矿为主,根据炉况需要适当调整入炉料配比,入炉原燃料成分见表1。

积极采用小球烧结技术、均质烧结等技术以后,烧结矿还原性提高,FeO含量逐渐减小。返矿量减少,成品率提高。从2004年6月配加了SYP烧结增效剂,不仅对固体燃料有催化助燃作用,同时还可增强烧结过程的氧化气氛,加快燃烧速度,相对增加了放热量,易形成低熔点液相,提高烧结矿强度和成品率。

2.2 改善焦炭质量。严把焦炭质量关

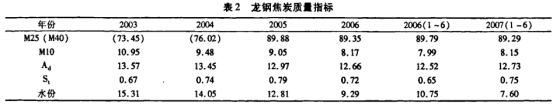

自产焦炭选择煤质好且相对稳定的煤炭供应商,加强质量把关,严格检验,杜绝假煤、劣质煤。分类堆放,合理配煤,确保焦炭质量的稳定。外购焦炭严把质量,确保二级焦炭的供应,近年来龙钢焦炭质量指标见表2。

2.3 加强筛分。降低入炉粉末

增设一台冷矿筛,减轻高炉槽下的筛分压力,并且扩大了筛板的有效过滤面积,提高了筛分效果。加强原料管理,提高原料混匀工作,确保入炉原料成分稳定,原料混合均匀,减少波动。强化二次混匀,减少成分波动。将给高炉供应的入炉原料进行二次混匀、固定仓位按规定入仓,使球团矿、块矿配料更加合理、稳定。

3 富氧喷煤实践

3.1 富氧工艺特点

龙钢高炉富氧鼓风采用的工艺是从制氧厂来的工业氧直接通入冷风管内,然后和冷风一起进入热风炉,经过热风总管从高炉风口送入高炉。富氧鼓风管道采用的是不锈钢的氧管,位于放风阀之前。插入口距放风阀为1 500 mm,插入冷风管部分为围管式结构,带有4个输入口的氧气插入管对准冷风管中心。

3.2 富氧喷煤使用效果

(1)无烟煤喷吹效果。

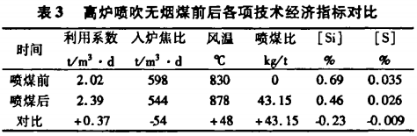

高炉喷煤于2004年3月18日正式投运。喷煤系统按烟煤喷吹设计,但投产初期全无烟煤喷吹,高炉喷吹煤粉后,炉内煤气流分布发生了明显变化。煤气中CO2含量明显提高,从原来的13%左右提高到17%以上,煤气利用率显著提高,焦比大幅度降低,入炉焦比降低了54kg,高炉利用系数提高了0.37t/m3 ·d,高炉喷煤前后各项技术经济指标对比见表3。

(2)混喷效果。

从2005年9月6日正式开始混喷,截止9月22日烟煤配比已达到了50%,随着操作技术的不断进步,对不同的煤质配比进行爆炸实验,确保安全无爆的情况下逐渐提高烟煤配比,截至目前喷吹烟煤的比例达到了90%,喷煤系统运行正常稳定。高比例烟煤的喷吹有利于冶炼低硅生铁,随着喷煤比的不断提高,生铁含硅逐年下降。

(3)富氧冶炼效果。

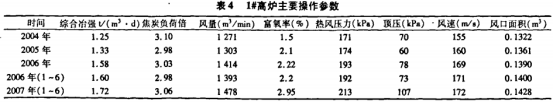

龙钢高炉富氧系统于2004年9月16日投运,高炉富氧喷煤后主要操作参数见表4,根据龙钢高炉喷煤比在100 kg/t以上的情况,富氧率提高至2%-3%时冶炼效果较佳。富氧提高1%可使吨铁的煤气量减少4%。冶炼强度提高到了1.72t/m3·d。富氧鼓风后,恰好给加大喷吹量、强化煤粉的燃烧和改善喷吹效果创造了极为有利的条件,根据新日铁、首钢的经验公式,富氧1%可提高煤比22kg/t。

4 建立合理的操作制度,强化高炉冶炼

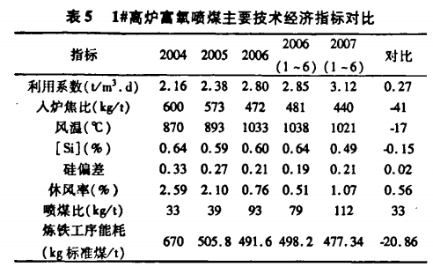

强化高炉冶炼。严格执行操作规程及操作预案,为高炉的稳定顺行创造了良好的条件。高炉富氧喷煤强化冶炼后主要技术经济指标对比见表5。

4.1 保持炉况稳定顺行

保持炉况稳定顺行要在稳定炉况上下功夫,根据原燃料条件制定详细的操作方针,1号高炉投产初期由于受热风炉影响,风温使用较低,经过对热风炉改造后。风温得到提高,特别是高炉富氧喷煤后,热风温度平均在1020℃以上,使炉缸工作更加活跃,有力地促进了炉况顺行,增产节焦效果显著。高风温有利于降低焦比,特别是有利于提高煤粉燃烧率,增加喷煤量。

4.2 实施停放上渣操作.降低工艺休风率

采用停放上渣的冶炼技术,操作上使用大风量、高风温等措施,提高炉缸温度,确保炉缸热量充沛、炉缸工作活跃。自停放上渣以来,要求控制合适的炉渣碱度;保证出净渣铁,减少炉缸存铁量。要求各高炉放铁时必须保证长短两根钢钎,保证铁口深度和角度,适当减小钻头宽度,采用以上技术以后高炉炉况稳定,工艺休风率大大降低,每月可减少渣口小套20个。

5 结语

(1)龙钢高富氧喷煤技术应用是成功的,对高炉带来了显著的效果。

(2)高比例烟煤的喷吹有利于冶炼低硅生铁,随着喷煤比的不断提高,生铁含硅逐年下降,取得显著的节能效果。

(3)富氧喷煤要实施精料工作和合理的炉料结构;同时要依靠科技进步,并结合龙钢高炉生产的特点,不断对喷煤系统进行适用性改造,提高安全密封性能,充分发挥富氧喷煤的优势,节能降耗,降低生铁成本,创造最佳效益。

参考文献:

[1] 殷瑞钰.绿色制造与钢铁工业[J].钢铁,2000,35(6):60-65.

[2] 殷瑞钰,王晓齐,李世俊,等.中国钢铁工业崛起与技术进步—20世纪90年代以来若干关键共性技术对中国钢铁工业发展的影响与思考[M].北京:冶金工业出版社,2004.

[3] 张春霞,齐渊洪,严定鎏,等.中国炼铁系统的节能与环境保护[J].钢铁,2006,41(11):1-5.

[4] 沙永志.高富氧大喷煤技术分析[J].炼铁,2006,25(6):19-22.

[5] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2003.367.

[6] 廖文新,王红章.八钢喷吹高比例烟煤高炉操作经验及节焦效果[J].中国冶金,2002,56(1):37-39.

[7] 毕传光.梅山1号高炉低燃料比生产实践[J].炼铁,2002,21(6):11—14.

[8] 张贺顺,刘利锋,马洪斌.首钢2号高炉喷煤降焦生产实践[J].炼铁,2006,25(6):7-10.

[9] 宋阳升.我国高炉喷煤技术的发展和前景[J].钢铁,1996,(12):13·15.

[10] 翁宇庆.进一步发展高炉喷煤和精料技术推动炼铁系统节能降耗和结构凋整[J].钢铁,1998,(7):1-4.

[11] 徐万仁,李荣壬,钱晖.宝钢高炉大量喷煤时煤粉在炉内的利用状况[J].钢铁,2000,(5):5-9.

[12] 翟兴华.高炉喷煤系统设计探析[J].炼铁,2003,22,(5):5-8.

[13] 高雪生,韩鹏冲,焦 刚.长钢高炉提高煤比的措施[J].炼铁,2004,23(5):43-44.

[14] 朱锦明.宝钢高炉高煤比的实践与探索[J].炼铁,2004,23(6):20-24.

[15] 潘颖轶.鞍钢新l号高炉喷煤系统设计及运行[J].炼铁,2004,23(1):35-37.

[16] 梁中渝,殷利.龚文渠,等.富氧喷煤高炉能量变化的分析[J].钢铁,2005,40(1):16-19.

[17] 姚廷利,张振峰,张永恒.承钢高炉富氧高煤比生产实践[J].炼铁,2005,24(2):47-50.

[18] 张建成,高贤成,赵晓明.高炉适宜富氧量研究[J].钢铁研究,2003,135(6):5-7.

(责任编辑:zgltw)