-

为解决钢铁行业火车受料槽卸料时粉尘污染,本文介绍了火车受料槽卸料时的产尘机理,通过理论分析和计算,合理确定了受料槽卸料除尘的密闭方式、抽风量的大小、抽风点的位置及数量等。该技术用于鞍钢三烧原料区域受料槽扬尘治理取得了良好的除尘效果。

1 前言

炼铁总厂三烧360㎡烧结机铁精矿通过翻车机、熔剂及燃料通过火车受料槽进行装卸,再由胶带机送入原有配料室内。

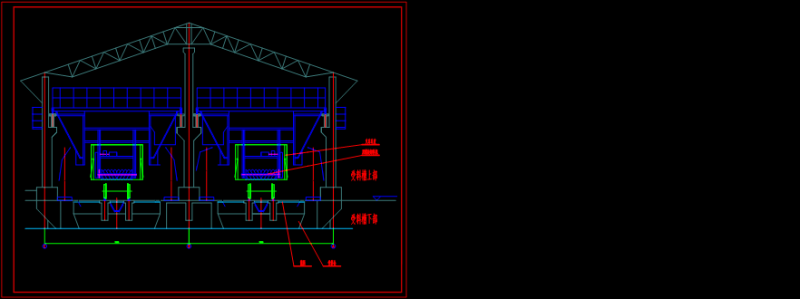

熔剂为石灰石、生石灰和菱镁石粉等,燃料为干熄焦粉。熔剂及燃料通过火车受料槽每天卸料量约2500吨,卸料时间约20小时,螺旋机卸料过程产生粉尘量约3.81吨/天(692kg/h),年排放量856吨。火车受料槽作为一种大型、高效率装卸设备已广泛应用于我国大中型钢铁厂。受料槽由上、下两部分组成(如图1所示),上部为装料的火车与双螺旋卸车机,下部为卸料篦板与受料仓。受料槽进行卸料作业时,由于物料快速高落差落下会产生大量扬尘,导致受料槽室粉尘到处飞扬,经检测,粉尘浓度可达上千毫克每立方米,不仅严重危害着岗位工人的身体健康,并且飞扬的粉尘弥漫在车间中,影响操作岗位的视线,造成安全隐患。

本文阐述鞍钢炼铁总厂三烧原料区域受料槽扬尘治理方案及取得的效果。

2 现场描述

三烧受料槽厂房长度72米,四周无外墙;由东西两列受料槽组成,各配置有两台双螺旋卸车机。东受料槽有11个料槽:7个储存焦碳粉,4个储存镁砂粉;西受料槽有10个料槽:4个储存生石灰粉,6个储存井石矿粉。

卸料时,东西受料槽上方各停放4节车厢,操作工人打开车厢侧门,车厢内物料在重力作用下会自动滑落一部分到受料槽中,然后操作工人使用螺旋卸料机进行卸料,最后人工清扫剩下的物料。最大工作量时,同时对2节车厢进行卸灰。

在车厢内物料通过重力自动卸料开始时,受料槽口冒出少量粉尘,当使用螺旋卸料机进行卸料时,由于卸料量大,此时受料槽口产生大量含尘气流,粉尘弥漫受料槽面,严重影响工人操作视线,存在安全隐患,同时高浓度的岗位粉尘浓度对工人身体健康造成巨大伤害。

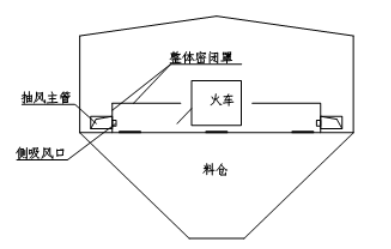

图1 受料槽示意图

2.1 产尘机理

通过现场常勘察,其产生大量粉尘的原因是:大量物料在卸落的过程中诱导部分空气进入料仓之中,由于料仓较深,物料落差较大,使物料及诱导进入仓内的空气产生较大的末速度,物料落入仓内停止后,物料的动能转化给诱导进入仓内的空气,使空气获得巨大动能,料仓内压力升高加上空气获得较高的速度,高速气流从槽口外逸,并将细小颗粒粉尘带出仓外,于是形成槽口大量粉尘外逸。

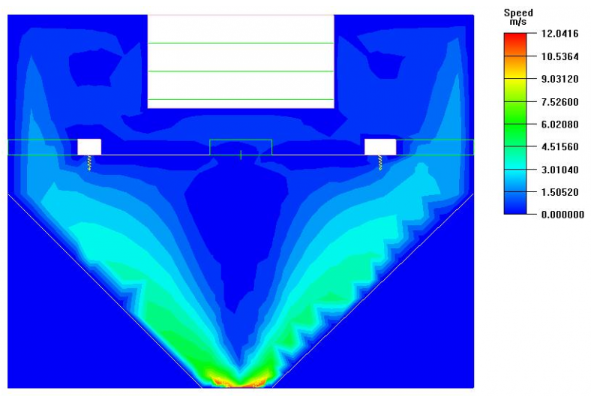

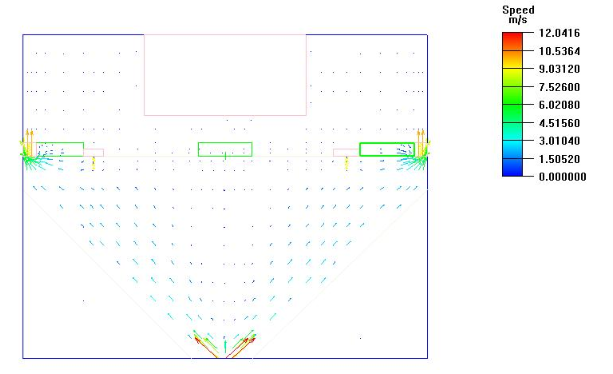

根据此产尘机理,采用CFD软件对此过程建模,然后进行模拟计算如图2:

图2 气流速度分布图

从图2可以看出,物料在碰到仓壁的瞬间进行能量转化的时候,内部气流获得的巨大的速度,使仓内产生了较大的压力。

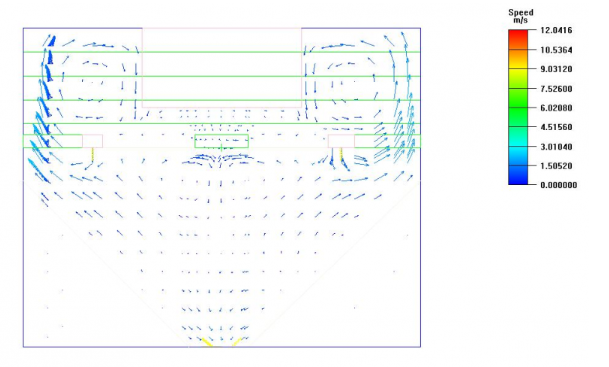

图3 气流矢量分布图

从图3可以看出,大量气流沿仓壁逸出,即带出大量粉尘,而且可以看出火车底部槽口出风速度很小,现场实际卸料时火车底部几乎看不到粉尘,这与现场实际情况吻合。

3 治理方案

根据以上粉尘产生的机理,拟采取两种措施控制气流并捕集粉尘。

3.1 方案一:仓内捕集

根据分析,在料仓壁的气流速度最大,且卸料的最远距离仅到槽口中部区域,因而对现有槽口篦子进行改造,沿槽口宽度方向缩短200mm,即在仓壁处留出200mm空间,然后在此处空间设置抽风口进行抽风,直接捕集仓内的高速气流,使其不从槽口逸出,即可防止粉尘外逸。

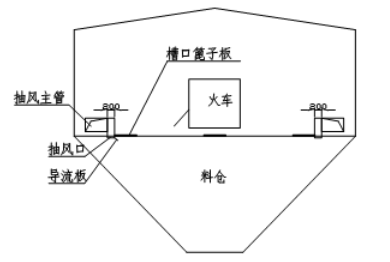

设置的抽风口深入槽口下100mm,并设置一侧导流板,不影响卸料,有效的捕集高速含尘气流。抽风示意如图4:

图4 仓内抽风示意图

对于此方案采用CFD进行模拟,结果如下图:

图5 仓内抽风速度矢量图

从图5可以看出,改造后的槽口呈负压进风状态,仓内产生的高速气流直接被抽风口抽出,同时火车底部槽口也呈微负压状态。

可见,通过对槽口改造并增加抽风后,可以很好的控制仓内气流,防止仓内粉尘逸出仓外。此外,由于抽风口处与仓内,槽面的篦子板能有效防止卸料门密封用稻草进入除尘管道内。

3.2 方案二:槽口捕集

根据槽口气流特性,对逸出仓外的含尘气流进行捕集。即在槽口处设置侧吸风口进行抽风,但侧吸风口受外部横向气流影响较大,因而还需在侧吸风口与槽口上方设置整体密闭罩。如图6:

图6 槽口捕集示意图

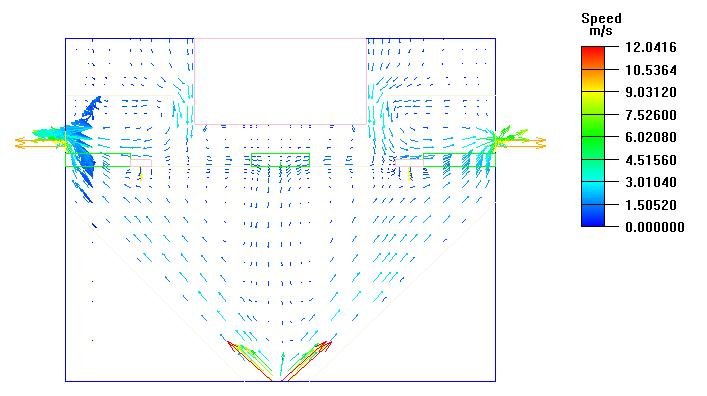

采用CFD对此种方式进行模拟,结果如下图:

图7 槽口抽风速度矢量图

从图7可以看出,在设置整体密闭罩后,仓内逸出的气流被控制在密闭罩内,并从侧吸风口处抽走,此措施可以达到粉尘捕集效果。

综上所述,两种措施均可以有效捕集粉尘。方案一较为简便,但需要对槽口进行一定改造。方案二则稍微复杂,在槽口上方设整体密闭罩后对工人操作会有一定影响,工人作业在灰中,存在一定的安全隐患。最终,鞍钢三烧原料区域受料槽除尘采用第一种方案。

除此之外,为保证较好的抽风效果,减少横向气流影响,对受料槽厂房进行整体封闭。厂房东面设可拆卸墙体,方便卸料篦子更换和检修,厂房西面设固定墙体,两面均留人员进出的单开门,上半部分考虑采光。

厂房南北侧端部,除留出供火车厢进出的门孔外,其余部分用压型钢板予以封闭,在门孔处设置对开的电动大门。

抽风管需要落地布置,在风管上部设行走平台和护栏,便于工人通行和卸灰操作。检修螺旋的备品备件则放置在厂房柱间的空间。

对螺旋卸料操作室进行密封改造,加装空调,保持操作室内的空气的洁净度,改善工人的操作环境。

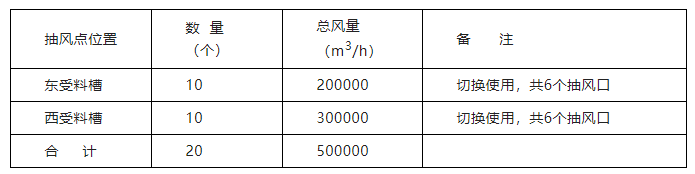

3.3 抽风点设置

根据火车车厢长度,每个仓的长度以及卸灰时产尘特性,通过CFD软件模拟分析后,在每个仓设置6个抽风口,即火车两边各3个抽风口,所有抽风口经过主管汇合后接出厂房外进入除尘系统外网,最后通过除尘器进行净化处理。

3.4 吸尘罩及风量设置

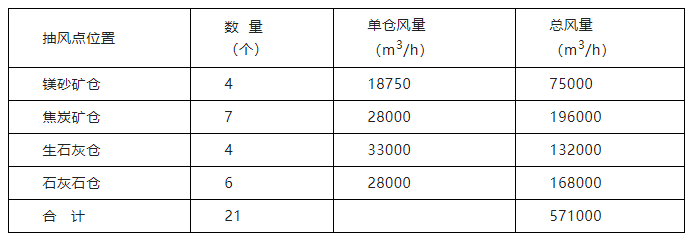

受料槽接收多种矿物料,生石灰、焦炭矿、镁砂矿、石灰石矿等,由于各种物料的含湿量不同,粉尘粒径及粉尘密度不同,因而所需的抽风量会有一定区别,对各个仓上的抽风风量,通过GFD软件计算如表1:

表1 GFD理论谋算受料槽各灰仓风量分配表

然而,风量分配需与现场实际相结合。三烧原料区域受料槽共有2条铁轨,可同时进2列火车,各配备2台双螺旋卸料机。卸料时,东西受料槽上方各停放4节车厢,最大工作量时,同时对2节车厢进行卸灰。为了达到更好的粉尘治理效果并尽量节省风量,应对各抽风罩进行切换控制,将有限的风量集中起来控制扬尘点(如图8所示)。因此,在GFD软件计算的风量基础上,将风量进行调整,最终风量分配如表2:

表2 实际受料槽各灰仓风量分配表

综上所述,该受料槽密闭罩总抽风量设计为Q=500000m³/h。

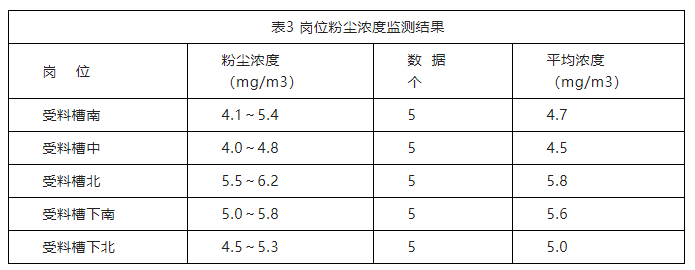

4 工程实践

根据以上理论基础,2013年对该受料槽进行了扬尘治理,2014年初系统投入运行后,现场肉眼观察受料槽密闭罩无扬尘外溢,对开门处负压较大,抽风效果良好。2014年6月鞍钢公司组织验收测试,岗位粉尘浓度完全满足国家新标准≤8mmg/m³标准,大大改善了现场操作环境。实测数据见表3:

5 结论

(1)根据受料槽产尘机理的分析研究,较科学地确定了抽风点及抽风量,为有效捕集扬尘提供了理论依据。

(2)经工程实践证明,以上理论推算是合理的准确的。

(3)该受料槽扬尘治理技术可以很好地满足生产与环保要求,经济、实用、可行。

(责任编辑:zgltw)