-

摘 要:韶钢高炉使用的原料中Al2O3含量偏高,理论入炉量高达17%以上,长期高于16%,导致高炉渣性能波动大,影响高炉顺行。通过对韶钢高炉炉渣粘度和熔化性温度进行试验,分析韶钢高炉炉渣的物理特征;并对在不同Al2O3配比下,高炉渣合适的碱度、MgO含量以及温度控制进行相关的试验研究,将试验数据与国内外典型高炉炉渣成分进行对比分析,提出韶钢高炉的合理造渣制度,为铁前配矿、高炉炉渣调节提供技术支撑,确保高炉顺行高产。

关键词:高炉;炉渣;粘度;流动性

引言

降低高炉压差是高炉强化冶炼的基础,良好的造渣制度能降低高炉压差。宝武集团中南钢铁广东韶钢松山股份有限公司高炉近两年来生产指标优化难,焦比高,煤比上不去,造渣制度缺少一定的基础数据支撑。通过对炉渣各种理化性能及成分进行试验研究,在实验条件下寻找高炉炉渣合理成分配比,选择最有利于高炉的造渣制度,寻找合适配矿、造渣途径,为降低高炉压差提供平台,为提煤降焦,减少炉况波动次数,实现高炉强化冶炼,降低冶炼成本创造条件。 通过粘度和熔化性温度检测,分析韶钢6号高炉炉渣特征,在不同Al2O3百分含量下,对高炉渣的碱度、MgO含量以及温度控制进行相关的实验,同时通过与国内外典型高炉炉渣成分对比,提出现阶段韶钢高炉的合理造渣制度,为铁前配矿、高炉生产提供技术支持。 通过合适的造渣制度降低高炉压差是提高负荷、煤比及强化冶炼、降低生产成本的重要措施。在高炉强化冶炼中,随着负荷提高,出现风压波动大,压差高,渣皮稳定性差等问题,影响高炉稳定顺行。本项目针对高炉造渣实际情况和存在问题,采用实验研究与实际生产相结合的方法,促进高炉造渣合理化。预期项目完成后,合理造渣制度可选择合适配矿方式,提高炉渣流动性与脱硫降碱能力,熔化稳定,缩窄软熔区间,降低高炉压差,提高高炉负荷和煤比。 1 研究的设备及方法

1.1 炉渣粘度实验设备

采用RTW-10型冶金熔体物性综合测定仪进行炉渣粘度测定。高温炉为Φ55mm二硅化钼电阻炉,PID程序控制,可根据需要提供多段程控升温及降温控制,参数任意给定,控温精确度高,最高温度可达1700℃,长期工作最高温度1600℃。 炉渣粘度的测定从1500℃开始,测定时的降温速度由计算机自动控制为2℃/min,得出炉渣粘度(η)-温度(t) 曲线,根据试验所得炉渣的粘度(η)-温度(t) 曲线,将η-t 曲线图中与横坐标成135°的斜线相切点的温度定义为熔化性温度(Ts),曲线拐点不明显的炉渣则将炉渣粘度为2Ps·s的温度定义为炉渣的熔化性温度(Ts)。炉渣粘度的测定结果分别以 η1380℃、η1400℃、η1420℃、η1440℃、η1460℃、η1480℃、η1500℃、η1600℃表示,炉渣熔化性温度用Ts表示。 1.2 炉渣熔化性温度实验方法

在试验室条件下对炉渣的成分、软熔性能、降碱脱硫能力进行研究分析,选择合理配矿方式,结合实际对炉渣各项冶金性能进行研究。高炉炉渣的熔化性温度是炉渣重要物理性能之一。炉渣的熔化性温度,是炉渣粘度和温度变化曲线中的转折点,熔化性温度高表示难熔,反之则易 熔。熔化性温度和粘度适宜的炉渣具有良好的流动性,而且对稳定炉缸的热状态具有很大意义。 在规定条件下加热炉渣试样时,随着温度的升高,炉渣试样从局部熔融到全部熔融,并伴随产生一定的物理状态:变形、软化、流动。因此用这3个物理状态相对应的温度来表征炉渣熔化性能的好坏。 变形温度T1为锥体尖端开始变圆或弯曲时的温度;软化温度T2为锥体弯曲至锥尖触及托板,灰锥开始变成球形的温度;流动温度T3为锥体熔化成液体或展开成高度在1.5mm以下薄层时的温度。 将炉渣制成一定尺寸的三角锥,在一定的气氛介质中,以一定的升温速度加热,观察锥体在受热过程中的形态变化,观察记录变形温度(T1)、软化温度(T2)和流动温度(T3)3个特征熔融温度。待全部锥体到达流动温度或炉温升至1500℃时结束试验。 1.3 韶钢炉渣高温熔化特性实验

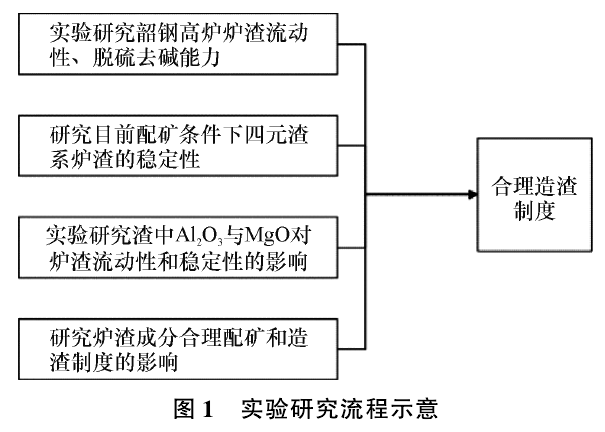

韶钢炉渣高温熔化特性的实验见图1。

2 实验数据及分析

2.1 生产渣粘度测试数据与分析

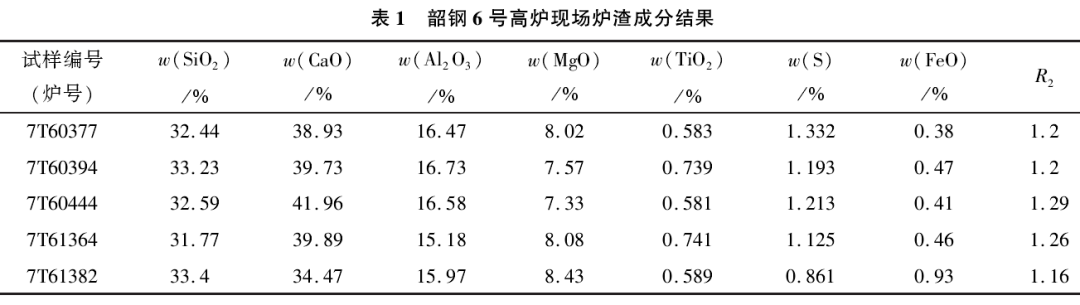

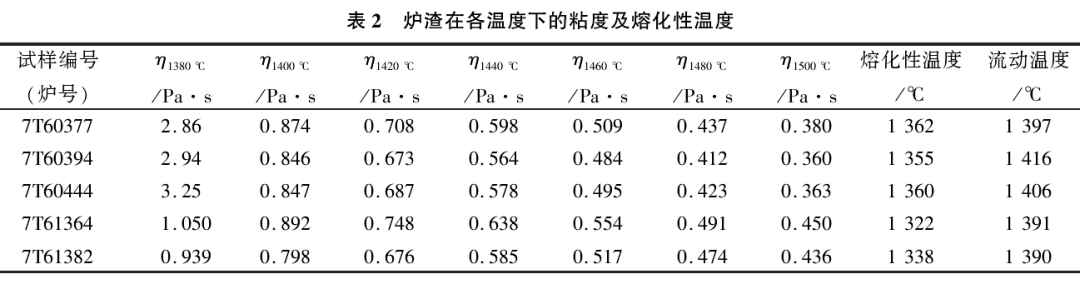

2017年2~10月,共收集韶钢6号高炉50多批次炉渣,从中挑选有代表性的5炉次炉渣进行高温熔化特性检测,炉渣化学成分见表1,各温度区间粘度情况见表2。

从炉渣总体可以看出,韶钢6号高炉炉渣均属于短渣,碱性渣,在粘度-温度曲线上有明显的转折点,取样时渣液不能拉成长丝,冷却后渣样断面呈石头状。粘度与Al2O3含量关系明显,当Al2O3含量超过16%时,在1400℃以下,粘度明显升高,当温度超过1400℃,炉渣粘度基本趋于一致而且稳定,说明炉渣Al2O3含量超过16% 时,对炉温要求比较严格,当炉温充足时,Al2O3炉渣含量高点也能正常冶炼。熔化性温度与Al2O3含量呈正相关,Al2O3含量越高,熔化性温度也越高,而与MgO含量、二元碱度R2呈负相关,但不明显。 2.2 配制渣研究炉渣流动性的影响因素

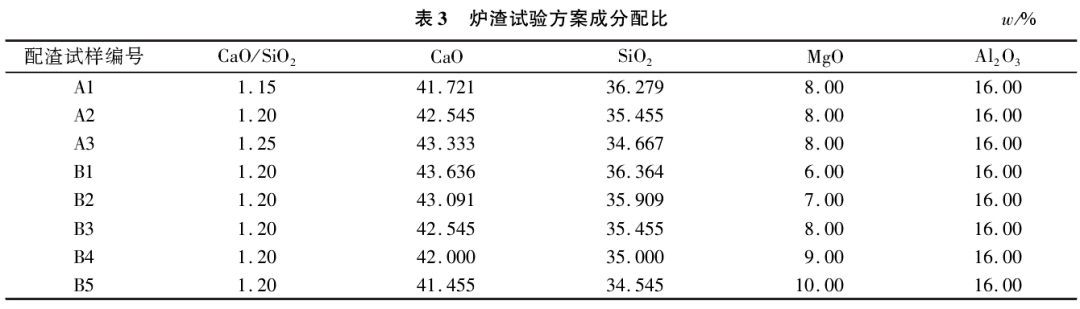

为了研究不同Al2O3水平, 高炉渣合适的碱度、MgO含量以及温度控制,项目开展配渣实验,炉渣试验方案成分配比见表3。

2.2.1 碱度对炉渣流动性的影响

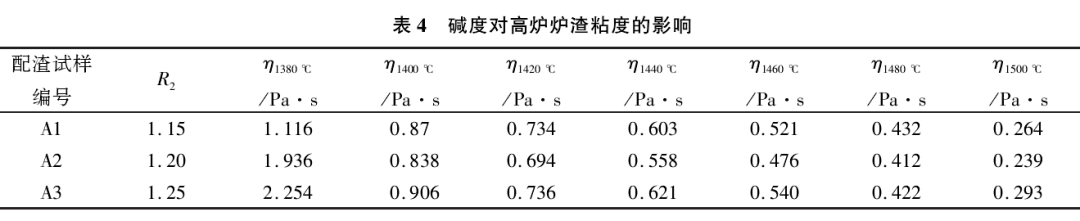

提高炉渣的二元碱度(CaO/SiO2),能使熔渣中O2-活度增大,使硅氧复合阴离子解体,从而使熔渣粘度下降,流动性改善。在本实验条件下,当二元碱度低于1.20时,炉渣的粘度随着碱度的增加而降低,当碱度为1.20时,炉渣粘度降到最低点,当炉渣碱度大于1.20时,粘度随着碱度的增加而升高。 温度为1420℃时,炉渣二元碱度不宜过低,应大于1.15。这时炉渣的粘度在0.8Pa·s 以下,炉渣有较好的流动性。但随着二元碱度的提高,渣中正硅酸钙(2CaO/SiO2)数量增加,炉渣的熔化性温度急剧升高,短渣的性能逐渐增强,炉渣的稳定性变差。见表4。

2.2.2 MgO对炉渣流动性的影响

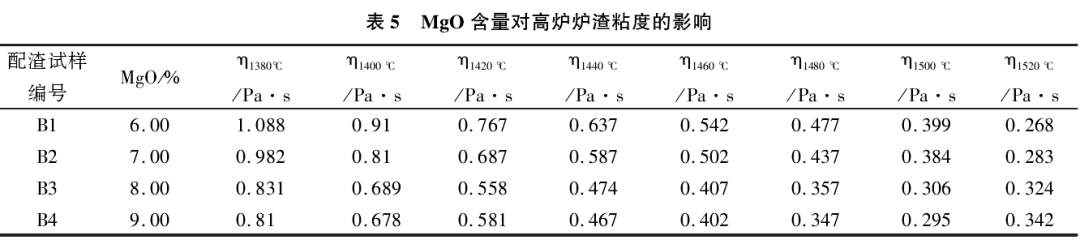

在高炉生产条件下,炉温相对稳定时,炉渣粘度主要受成分的影响。而在高炉渣的主要成分中,MgO含量是影响粘度的重要因素。MgO含量对粘度的影响在炉渣碱度较大、Al2O3量较高的情况下更为明显。 在本试验中,炉渣随着渣中MgO含量的增加(≥7),粘度有所下降,流动性得以改善。因为渣中MgO可有效扩大渣相中黄长石区,降低炉渣的熔化温度,从而改善炉渣的流动性。由理论分析和本实验结果可得知,适当提高炉渣MgO含量,可使炉渣的粘度下降,流动性得到改善。 试验数据表明,当MgO含量在7以上,温度在1440℃以上时,在本实验条件下,各种高炉渣系都有较好的流动性能(≦0.6Pa·s)。

2.2.3 Al2O3对炉渣流动性的影响

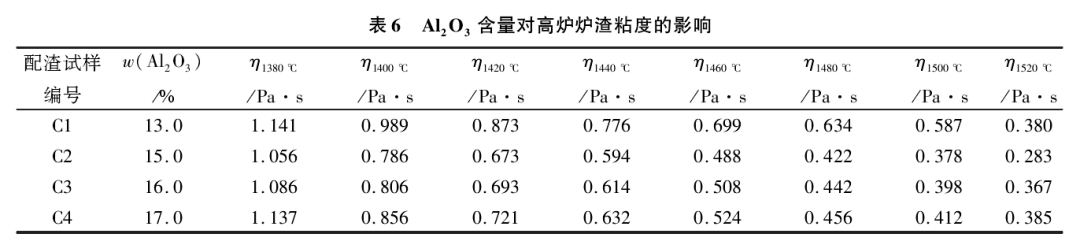

当Al2O3含量低于15%时,随着炉渣中Al2O3含量的增加,炉渣的粘度持续下降。当 Al2O3含量超过15%时,随着炉渣中Al2O3含量的增加,炉渣的粘度缓慢上升。这是因为炉渣粘度不仅受其熔渣结构、组成的影响,而且也受熔化温度的影响。 根据有关资料分析,高Al2O3含量的碱性渣中,容易出现尖晶石(MgO·Al2O3,熔点为2135℃),为高熔点矿物,并且结晶能力很强,在炉渣融体中最早结晶出来,形成以固体质量状态存在于炉渣熔体中,造成炉渣流动性差。因此渣中随着Al2O3含量增高,粘度也必然升高。同时炉渣中的Al2O3含量提高后,炉渣中的(AlO4)5-离子团数量增加,炉渣中高熔点的其它复杂化合物也较容易形成,如铝酸一钙,炉渣的内部 结构呈现复杂化倾向,从而使炉渣的粘度有所提高。 温度在 1440℃以上时,随着炉渣中Al2O3含量的提高,粘度值则低于0.8Pa·s,基本符合高炉冶炼的要求。印度兰契市的印度钢铁工业局研究发展中心对高铝渣的研究结果表明:高铝渣液相线的温度区间比较窄,因此,为使高炉出渣时熔融高铝渣有较好的流动性,应使出渣温度较普通渣的温度高50℃。可见,随渣中Al2O3含量的增加,只要控制较高炉温(1500℃以上),则不会引起炉况不顺和渣铁难流。

3 结论

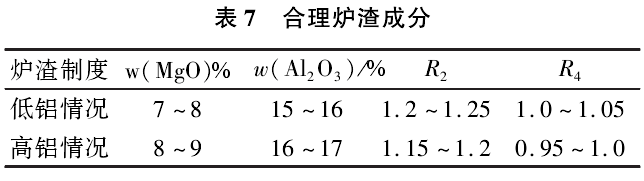

实验在韶钢6号高炉应用,7、8号高炉上推广。应用期间没有出现炉内气流发生变化致炉况波动,引起经济指标短时间下滑的现象。项目实施过程中要改善或稳定外围条件,如设备等基础条件,减少入炉粉末等,必要时可间断性向高炉配加适量的白云石,从而改善炉渣流动性。当形成稳定操作炉型时,再实施下一步操作,高炉指标趋于持续向好。 1)根据理论研究结果并结合高炉实际,确定了合理的炉渣成分控制范围和造渣制度,为高炉稳定顺行提供保障。见表7。

2)成果应用于韶钢6号高炉,高炉炉渣性能更加稳定,造渣制度更加合理科学。在高炉入炉风量增加50m³/min,富氧量增加2000m³/h的条件下,稳定了高炉压差,减少炉况波动。高炉运行状态得到有力的维护,顺行周期长,高炉实现了强化冶炼的目的,产量得到了大幅度提升(2017年9月相较于2016年1月,日产量提高15.6%),为韶钢带来可观的经济效益。 3)项目开展后,6号高炉渣中MgO、Al2O3的控制更加稳定合理,MgO/Al2O3控制在 0.45~0.5;炉渣R2提升至1.2~1.25, 渣中FeO逐步提高至0.6%水平;渣系流动性进一步改善,炉渣脱硫排碱能力增强。重新制定铁水温度控制标准,将铁水温度控制由1465~1500℃调整为1450~1485℃,实现了铁水含硅量的进一步降低,由0.476%降至0.45%以下,为降低高炉消耗、强化冶炼和增加产能奠定了技术基础。

(责任编辑:zgltw)