-

摘 要 在原有设备基础上,对各区域生产设备数据系统监控集中管理,利用现有以太网传输信号,调取模拟量,数字量数据,调取内部程序,采用集中数据跟踪系统的使得,为后期维护和故障的查找更方便快捷。通过一系列的整改消除了故障误判和诊断时间,为棒材生产的连续进行创造了有利条件。同时减少了由于故障停机造成的动力能源浪费及产生的人工费用,节约了生产成本。

关键词 网络通讯 PC PLC 数据跟踪

1 前言

安宁公司本部棒线厂设备区域的加热炉、轧机区、冷床区、精整区等控制设备的网络系统采用GENIUS BUS网络结构,整个工艺线上的设备由4台监控站(HMI)进行,在最近几年生产过程中,原有的监控系统,已经不能及时反映出设备运行情况和故障报警的准确性,出现误报的情况,现有人员设置,对现有运行设备无法快速甄别故障源,导致处理时间过长,极大影响了整个棒材线正常的生产。

2 轧线设备自控系统及人机以太网络网结构

2.1 棒材轧线自动控制系统的构成

棒材轧线控制系统是自动化控制系统与电气系统两部分构成,按GE公司对轧机设备采用90-70作为轧线PLC系统的主站。主要由操作室监控站、轧机传动装置、本地I/O站,远程I/O站等。其余各站点采用90-30PLC系统作主站,控制各区域相关的变频器、本地I/O站,远程I/O站,各PLC站通过各级网络连接,以实现自动化系统及与电气传动控制、实现各区域设备运行过程中动态数据的交换。

2.2 GE FanucPLC的构成

2.2.1 主轧区PLC系统

1)主轧区PLC2A系统由GE Fanuc提供的系列90-70 PLC构成主站,主要设置: 基于Intel的CPU处理器,电源模块和机架,I/O模块、模拟量I/O模块 、通信模块、网络通讯模块、网络接口单元、本地I/O等构成。

2)其它区域PLC系统由GE Fanuc提供系列90-30 PLC构成主站,主要设置: CPU374处理器、电源模块、I/O模块、分布式I/O通信模块、本地I/O等构成。用于在生产过程设备运行数据实时采集、处理与控制,还用于各区域DV300、变频器、液压站等设备进行实时控制。

3)本地I/O和远程I/O站主要设置:GE Fanuc开发的VersaMax PLC CPUNIU、电源及电源辅助底座,通讯模块、I/O模块(包括数字输入,数字输出)、I/O底座 。

2.2.2 棒材线轧线监控站(HMI)系统

轧线监控系统由4台监控站(HMI)构成,其中2台设在主轧线CS4操作室用于监控轧机区设备运行状况,2台分别设在CS5 、CS6操作室分别用于监控冷床区和精整区设备运行状况。

—— 监控站计算机配置:

监控站主机采用工控机,配置表如表1所示。

序号

名 称

参 数

1

CPU

双核CPU 2.5GHZ

2

内存

4GB

3

硬盘

500G

4

显卡

集成

5

光驱

DVD-RW

6

显示器

24” TFT彩色

7

太网卡

100M集成以太网卡

8

其它配件

鼠标,PC键盘(通用型)

表1 监控站主机配置

2.2.3 网络及通讯

整个自动控制系统设置三层通信:以太网、现场总线PROFIBUS-DP、GENIUS BUS,主要通信网络设施为以太网交换机和总线通讯模块。

1)各区域远程I/O站通过GENIUS BUS进行通信。

2)各区域PLC主站和传动装置、变频器、各区域远程I/O站通过现场总线PROFIBUS-DP 进行通信

3)各站操作室监控HMI和PLC之之间采用以太网通信。

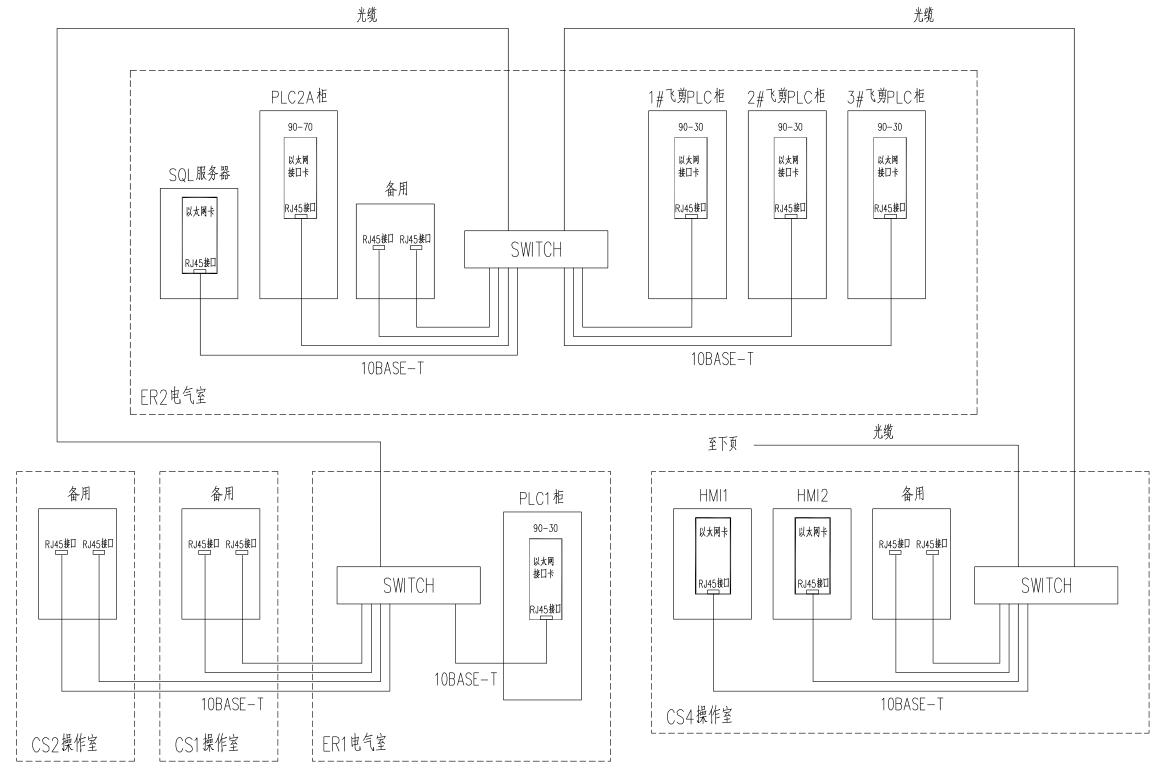

棒材线生产各区域由主站GE90-30CPU、I/O远程站、传动装置、变频器组成。其中以太网络结构如图1所示。

图1 80万吨棒材线PLC以太网系统图

3 增加实时数据跟踪监控系统原因及过程

在最近几年生产过程中,原有的监控系统,已经不能及时反映出,设备运行情况和故障报警的准确性,出现误报的情况,严重影响了生产的正常进行。当出现故障出现的时候,当班的电气维护人员因为误报 ,增加了查找和排除故障时间,大大的降低了生产率。

由于在80万吨调试期间原有的监控系统没有增加实时的监控和数据采集,在故障发生时不能对相应的设备点,调取相关历史数据并进行分析,只能凭经验和人为判断来处理,导致查找不准确,处理时间长,特别是一些偶发间断性故障,因为无历史数据的充采集,无法对事故进行预判和预防处理,导致一些事故扩大,造成停机。

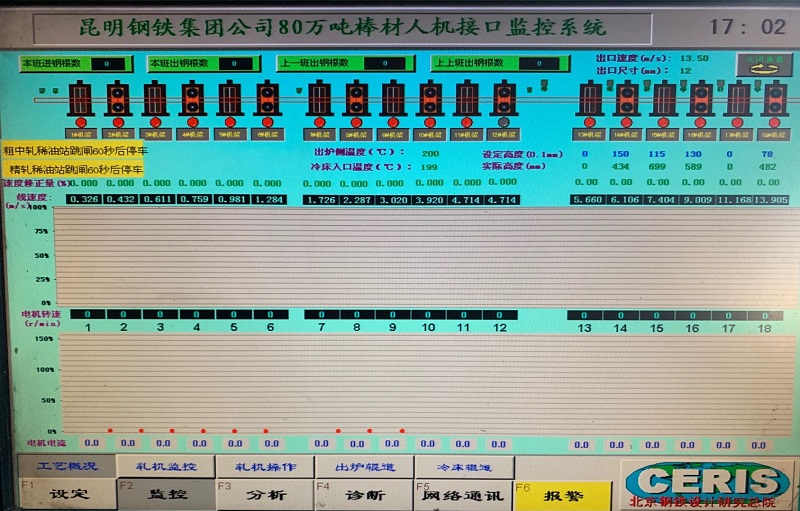

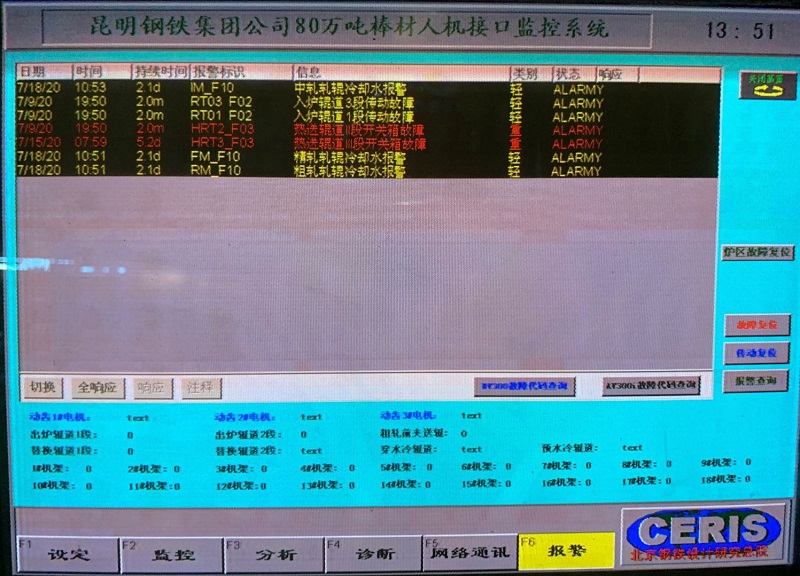

图2 现使用的监控画面

增加一套实时的跟踪系统势在必行,现场勘察后,决定在ER2电气值班室里增加轧线监控系统设置1台监控站(HMI),八芯以太网线20米,水晶头两个。

—— 新增HMI监控计算机技术规格:

新监控站主机采用工控机如表2所示。

名 称

参 数

名 称

参 数

CPU

双核CPU 3.8 GHZ

光驱

DVD-RW

内存

6GB

显示器

27” TFT彩色

硬盘

1TB

太网卡

100M集成以太网卡

显卡

集成

其它配件

鼠标,PC键盘(通用型)

表2 新增工控机配置

现场增加一根以太网线网线与PLC2A的SWTGCH相连,从PLC2A拓扑网中调取需要的数据。

在解决了硬件问题后,通过对比,选择了ibaAnalyzer、kEPServerExV4.0、SIMATIC WINCC Explorer,三个软件组建实时数据跟踪系统,采集轧机区传动系统,飞剪系统、润滑系统,以及冷床精整区域运行设备的实时数据,运用WINCC 对所采集数据进行过程监控。

3.1实时数据跟踪系统的组建

3.1.1 ibaAnalyzer软件的安装运用

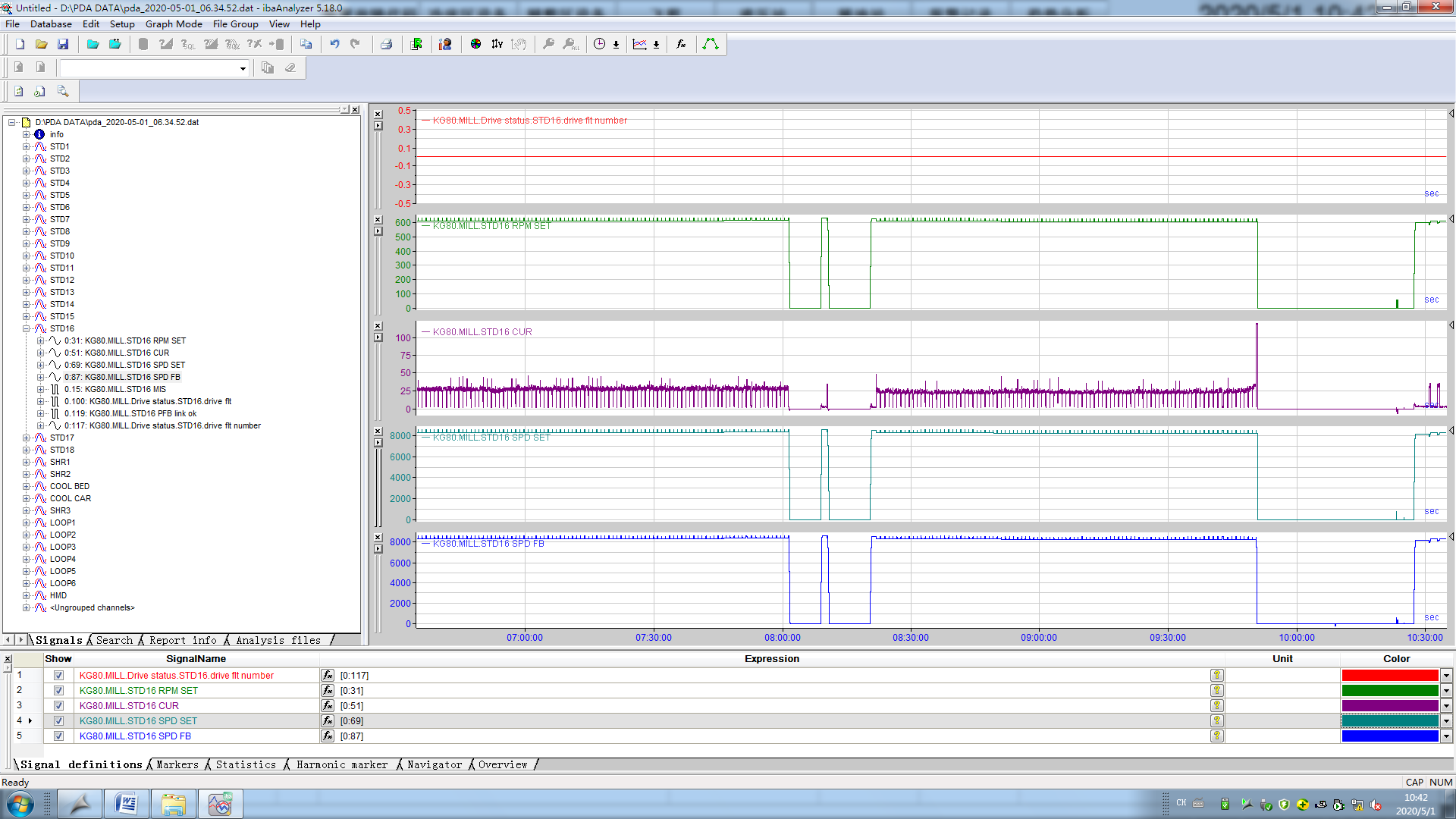

ibaAnalyzer是一款通过ibaPDA服务器记录并分析复杂数据的功能强大的工具,生产过程中的各项数据可以被实时记录在服务器中,通过调取记录的数据,就可以分析设备运行的状态,如出现设备故障、生产事故等情况时,调取相关历史数据并进行分析,就能发现并总结出想要的结论。

打开ibaAnalyzer后界面如图3。

图3 ibaAnalyzer开机运行界面

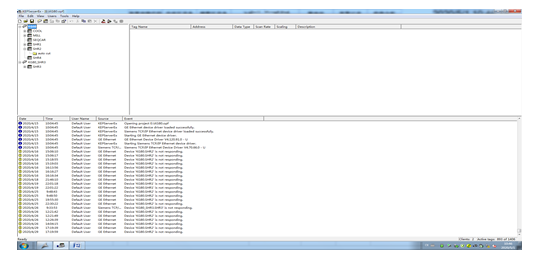

3.1.2 KEPServerEX V4.0软件的安装运用

KEPServerEX V4.0是kepware通信技术的产品,历经了多年的发展,在结构和功能上都得到了增强。KEPServerEX V4.0 是市场上先进的通信技术和OPC服务器,KEPServerEXv4.0 Communications and OPC Server SoftwareKEPServerEX V4.0具有以下功能特点:能够自动降级功能、能够自动生成数据库获取标签、能使用以太网封装、对调制解调器支持应用程序连接、OPC Quick Client。KepServer安装完成后,打开KEPServerEX Configuration运行程序点击菜单栏New Channel,填写通道名称,下一步,在Device driver中选择Siemens TCP/IP Ethernet,此选项是针对西门子PLC型号,KEPSERVER4.0最大支持到S7-1200,若产品使用的是其他公司的PLC,可选择对应的PLC型号即可。之后一直点击 下一步,通道创建成功。

1)添加设备Device。

2)打开Click to add a device,输入设备名称,进行下一步操作。

3)选择对应的PLC型号,点击下一步,填入PLC对应的IP地址,一直点击下一步。

4)添加通信变量。

5)最后就是创建需要的通信变量,打开Click to add a static tag。

6)输入每个变量的名称、 通信地址、 描述、 数据类型等。

变量为INT类型,Data Type一般选择WORD,打开KepServer界面如图4所示。

图4 KepServer运行界面

3.1.3 SIMATIC WINCC Explorer软件的安装运用

西门子WINCC是基于西门子SCADA(数据采集与监控调度)软件开发的类似于DCS系统的组态软件。SIMATIC WinCC是第一个使用最新技术的过程监视系统,它具有良好的开放性和灵活性。

SIMATIC WINCC Explorer安装后,双击桌面SIMATIC WINCC Explorer图标打开软件,依次按下列步骤进行:

1)新建一个多用户项目,

2)建立画面右键点击图形编辑器然后点新建画面,

3)连接PLC,右键点击变量管理选择添加新的驱动程序在弹出的窗口中选择SIMATIC S7 protocol suite 项,然后点打开即可,选择连接方式,右键点击TCP/IP选项,

4)点击新驱动程序的连接,输入需要连接的PLC地址,

5)在刚刚所新建的连接中建立变量,变量链接完毕后,可以运行看未优化前系统和优化运用后的系统界面。新轧线实时人机监控画面如图5所示,原有轧线监控报警画面如图6所示,新轧线监控报警画面如图7所示,新轧线增报警代码查询表如图8所示。

图5 新轧线实时人机监控画面

图6 原有轧线监控报警画面

图7 新轧线监控报警画面

图8 新增轧线报警代码查询表

4 应用效果

4.1 达到的目标

通过一段时间对轧机实时数据跟踪监控的运用,大大的提高了故障分析的时间和准确性,节约了处理故障所需的时间,为棒材线连续生产创造了有利条件。同时提高了轧机机时产量,增加了总产量、节约了煤气和电能的消耗,降低了生产成本。

4.2 产生的经济效益

每月处理设备故障时间,按节约40分钟估算,在此期间因为故障影响造成棒线生产停机、电、煤气及人工均在消耗。按照云南2020年5月棒线每吨利润计算,可以产生的经济效益为: 按故障停机时间,所影响的轧机总产量来计算。优化前后月和年停机时间对比如表3所示。

表3 优化前后停机时间示意

未优化前

时 间

优化后

时 间

月停机

2 小时

月停机

1小时20 分钟

年停机

24 小时

年停机

16 小时

轧机每小时机时为产量=75(条)×2(吨) =150吨

每年增加生产时间为=40×12/60=8小时

每年累计产生150×8×150元(吨钢利润)=18万元的经济效益

5 结束语

新增监控系统后,通过调取记录的数据,就可以分析设备运行的状态,如出现设备故障、生产事故等情况时,调取相关历史数据并进行分析运行状况,就可以很快得出结论,效果十分显著,及时保证了设备故障的快速处理。新增监控系统利用了80万吨原有的以太网网络,并根据实际情况采用新软件避免了一些技术上的问题,根据现场具体情况,只增加了一台工业工控机,八芯以太网线20米,水晶头两个,以最低的成本,取得了明显的效果。使用以太网网络结构配合轧机实时数据跟踪监控创新,大大地提高整个设备的可控性,通过对数据的分析对可能产生的隐患,进行及时的处理,杜绝了事故的发生,防范于未来,为以后快速查找故障点、减少处理时间以及为设备隐患的发现提供了可靠依据。

参考文献

[1]郑发跃,李宏昭,吕健工业网络和现场总线技术基础与案例[M]。电子工业出版社.2017.08

[2]周志敏.纪爱华.西门子工业通信网络组态编程与故障诊断[M]. 机械工业出版社.2014.05

[3]姜建芳.西门子WinCC组态软件工程应用技术[M].机械工业出版社.2015.08

[4]向晓汉.西门子PLC高级应用实例精解[M].机械工业出版社.2015.08

(责任编辑:zgltw)