-

摘 要:阐述了酒钢1号高炉炉缸环状死料柱的形成位置和基本特征,分析了死料柱的形成原因,并对提出了应对措施。

关键词:高炉 炉缸 死料柱 冷却壁

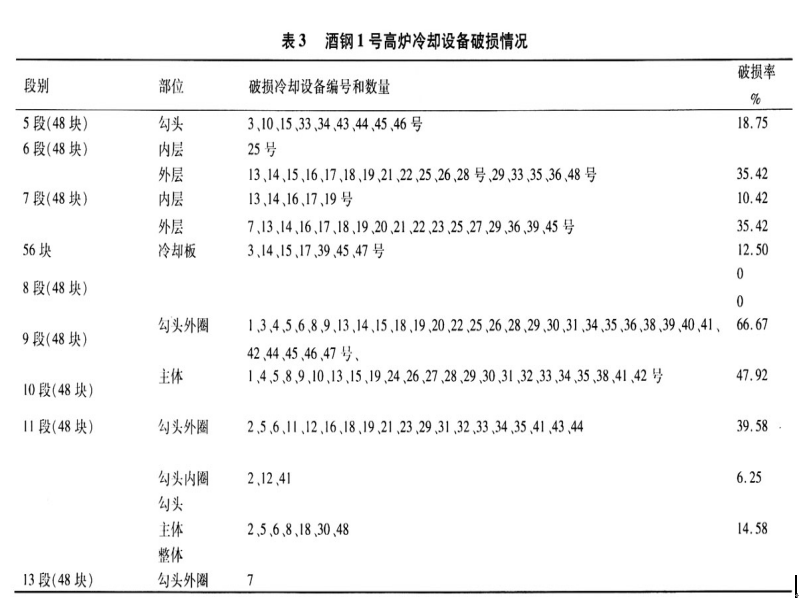

酒钢1号高炉(1800m3)2008年4月以来,风口区5段冷却壁破损加剧,安排检修前已达9块,破损率18.75%。另外,风口二套下沉现象日趋严重,采取顶杠措施仍难以制止。实施检修降料面至风口水平,发现在炉腹周边形成一环状死料柱,最厚处在1800~2100mm,炉内高度位置基本在风口水平线向上至炉腹上沿。

1 死料柱的形成位置和基本特征

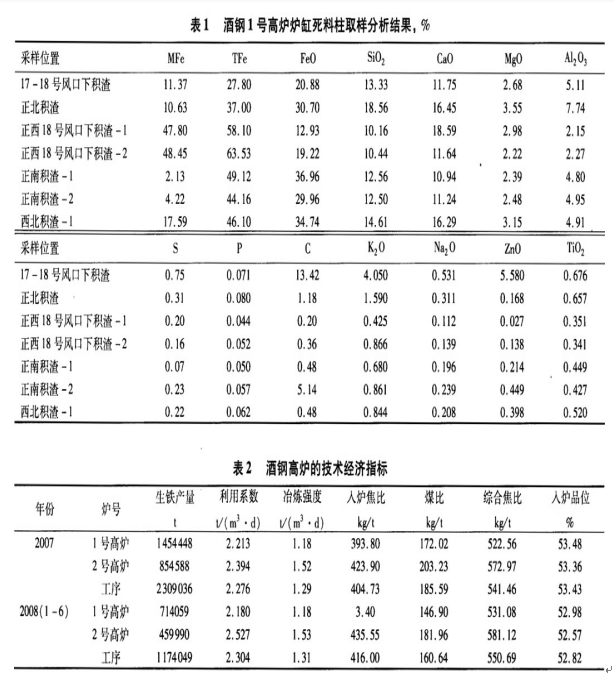

从15段冷却壁上沿位置东西两侧割歼炉皮处和10段冷却肇西南方阳割开处观察刮,炉内高度位置荩奉在风口水平线向上至炉腹上沿,在炉腹刷边形成一环状死料柱。只有南铁口以东力向料层略薄,实洲厚度约600~700mm,锥南铁口处冷却壁表面结渣厚约200mm,其中南北铁口靠心一侧(180°扇而)死料柱形成最大,最厚处在1800~2100mm。图1是在15段冷却壁上沿两侧开孔处拍得原始形状俯视照片,其基本特征,一是环状死料柱与炉腹周边是脱离的,裂缝明冠,缝隙中尚存红色明火;二是呈圆桶形状,东南方向成塌落断裂状;三是死料柱靠炉墙侧基本是碎焦粒为主的较疏松料柱,靠炉缸中心一侧是较坚硬的渣焦铁混合物,外表是灰白色熔融物凝固状。对此取样进行了成分分析,结果见表1。

2 死料柱形成原因分析

(1)原燃料品质下降因素的影响较大。2008年高炉外部条件变差,主要表现在酒钢铁料资源采购供应趋紧,造成人炉原燃料品质有不同程度下降。表2数据进行比较可以看出,入炉料品位2007年工序平均TFe 53.43%,1号高炉平均TFe 53.48%;2008年1-6月平均水平入炉料品位下降0.61个百分点,1号高炉平均TFe下降0.5个百分点。3月以来由于哈球进料紧张,高炉哈球眦比由正常的20%~25%减至10%~15%(最低5%~7%),与年计划球体料入炉配比35%~40%(其中哈球20%~25%)存在较大差距,两高炉正常的炉料结构受到冲击,被迫大幅度调整炉料结构和高烧矿碱度,入炉料配比变化频繁,炉内操作调整量增加,炉况稳定性明显变差。

另外,焦炭质量下降变化明显。2007年入炉焦炭灰分平均11.44%,硫分1.03%。2008年1—6月入炉焦炭灰分平均12.07%,硫分1.10%,都有不同程度的上升。4月25日、6月19日焦炭质量明显下降,1、2号高炉大幅度调轻焦炭负荷。尤其6月19日焦炭M40突然由80.5%左右下到74.5%,l号高炉被迫堵4个风口调整炉况,直到这次检修休风前并未完全恢复正常。显然,入炉原燃料品质劣化导致高炉顺行条件变差,加之设备等突发性事故导致的非计划紧急休风等因素,促成1号高炉炉况难行、波动,极易造成炉墙局部黏结或形成死料柱等不利后果。

(2)损坏冷却壁采取“水养”措施对死料柱形成有加剧作用。对已损坏冷却壁采用高进低出,接通1/4水流进行养护的措施,这足不得已而为之的办法,已经注意剑炉顶煤气含H2由过去1.2%左存在升到2.5%左右现象。当时我们曾建议l/4水养可否再降低,使H2含量降至2.0%以下。这次停炉观察也证实炉腹西侧死料杜最厚部位止好和风口 43、44、45、46号冷却壁连片损坏位置是对应的。初步分析:采取“水养”措施导致有少量水漏入炉缸,风口上方商温使其迅速汽化引起局部耗热增加,容易使该部位止常渣皮层结厚。又由于迅速汽化的水气掺于炉腹煤气迅速上升、发牛水气分解反应、又存在炉皮处冷却条件和边缘通道效应,死料柱靠炉皮一侧就容易形成较疏松料柱保持分离状态而非熔融黏结状态。

进一步追溯分析认为,风口二套下沉开始出现,炉缸死料柱应该已经形成,炉缸死料柱根部依托在风口大套、二套和风口之上。由于死料柱和炉腹之间是疏松存在问隙的,故其高炉生产时,随炉料下降产生一动态向下的重力作用,导致风口二套下沉加剧,严重时顶杠措施也难奏效。

(3)近几年高强度生产、冷却没施老化磨损等因素影响。1号高炉迄今10年的服役期,期间有1次中修。到这次检修为止,1号高炉前后损坏冷却壁见表2。炉腹6、7段、炉身9、10段冷却壁主体或勾头外圈损坏加剧,特别是风口区域5段冷却壁自2008年4月以来损坏加剧。据最新统计,风口5段冷却壁损坏达9块,分别为3、10、15、33、34、43、44、45、46号。6段冷却壁损坏达17块,其中内外层水管都坏有l块。7段冷却罐损坏达17块,其中内外层水管都坏有5块。由于炉腹冷却壁较多损坏,第一,势必造成炉腹周边冷却条件发生变化和差异,容易造成熔融渣铁的下行进程产生不均匀现象;第二,炉腹角度锅边形状对下行渣铁有一定的阻滞作用;第三,风口周边因强冷却作用产生并形成一环状黏结带,对下行渣铁有一定托举作用。3种因素交互或叠加作用,导致形成环状死料柱。

风口二套下沉因素对炉缸边缘煤气流可能产生影响,由此对环状死料柱形成可能产生一些间接作用。

3 建议

根据这次1号高炉计划检修观察到的情况,结合上述分析,提出如下建议。

(1)5段冷却啭今后应提岛冷却水压力,从目前0.4 MPa提高剑0.6~0.8 MPa,以促使风口区渣皮层相对结厚。武钢2号高炉(1536 m3)和酒钢1号高炉同为10年服役期,他们炉缸冷却水压现往是0.8MPa,且一直未发生风口二套下沉和风口区冷却壁损坏问题。

(2)在炉腹6、7段冷却壁和风口区5段冷却壁损坏情况下,建议完全进行闭水处理,尽量小采用“水养”措施。凶为进行“水养”处置的不确定性和副作用较大,最终付出代价也大。应对已损坏部位采用加装冷却柱的办法进行短时问休风来实施功能恢复。2006年8月在炉腹7段冷却壁损坏处加装的冷却柱直到这次停炉完好无损,形成渣皮层良好,炉皮平整无变形,足以证明其有效可行。

(3)炉缸5段、炉腹6、7段冷却壁冷却水管双改单联仓部实施到位,包括备用水泵的改造或加装,将先天下足尽量消化到最低程度。

(4)入炉原燃料理化性能尽量稳定,避免发生大的波动。若因外部不可控因素影响正常供料,原燃料储运环节,生产调度直到高炉入炉配矿应有应急预案或措施,尽量减少波动和损失。

(5)碳质料压入造衬技术结合冷却柱加装技术作为今后护炉的基本措施和方法,可在高炉推广实施,使其不断完善并发挥效益。

(责任编辑:zgltw)