-

摘要:本文阐述了对炼铁两座高炉TRT相关数据采集后对比分析,2#高炉TRT发电能力偏低的情况,在透平机组稳定高炉顶压过程中,通过重新调整静叶和减压阀组的PID调节参数,遏制煤气流的动态损失,从而达到提高2#TRT发电能力的目的。

关键词:静叶 减压阀组 煤气流 动态损失 PID调节

1 前言

TRT系统主要作用是在稳定高炉顶压的前提下,尽可能地进行能源回收。19年3月底,炼铁厂开展“对标挖潜”的活动,其中要求对2号高炉TRT发电量(相较于1号高炉TRT)偏低的情况,组建攻关小组,对其运行状况进行梳理并采取有效措施,以期在探索与实践中提高其发电效率,达到高效运行、降低工序成本的目的。

2 分析2#TRT发电能力偏低的原因

目前,铁前系统所有指标以高炉铁产量为中心折算,TRT运行考核指标为吨铁发电量(发电量÷铁产量=吨铁发电量),从折算公式可以看出吨铁发电量与铁产量成反比例关系,该指标并不能直观地反映TRT的工作能效,因此从以下两个方面去分析TRT的工作能效。

2.1 两座TRT机组的设计能力

炼铁厂1号炉TRT透平机为15997KW的机组,匹配20000kw的发电机组;2号炉TRT透平机为10050KW的机组,匹配15000kw的发电机组。透平机设计的转换效率为86%,发电机组的转换效率为97%,其综合转换效率为83.42%,那么两座TRT机组每天最大发电量应为:

1号炉TRT最大日发电量=20000Kw×83.42%×24h=400416Kwh≈40万度

2号炉TRT最大日发电量=15000Kw×83.42%×24h=300312Kwh≈30万度

2.2 两座TRT机组的运行数据

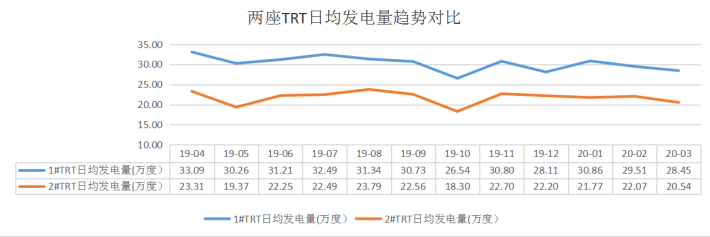

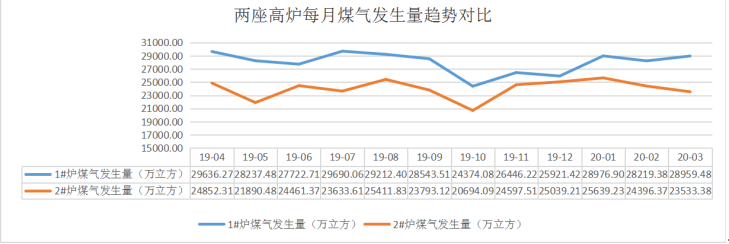

与TRT的发电量直接关联的物理量为压力,但是在控制高炉顶压的情况下,看不到压力的明显变化,其压力增量趋势转变成煤气流的增量,因此我们大致可以联系高炉煤气发生量来衡量TRT的发电量,远比用吨铁发电量衡量其发电量要更为直观,采集两座TRT2019年4月至2020年3月的数据,列出趋势如下:

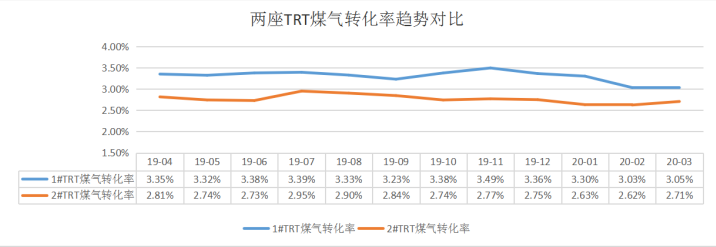

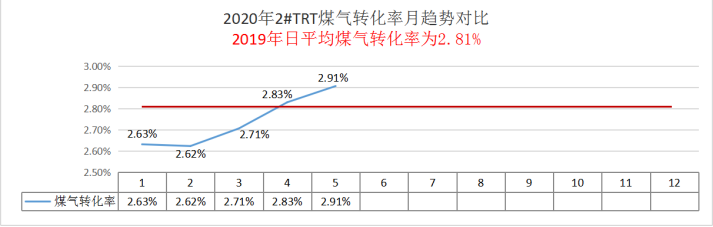

从上面发电量和煤气发生量趋势看,不难发现,当煤气发生量增加时,发电量也随之增加,当煤气发生量减小时,发电量也减小。将发电量与煤气发生量进行关联形成一个分析指标——煤气转换率,其意义为每立方米煤气发生量能发多少千瓦时电(既煤气转化率=发电量÷煤气发生量×100%),列出趋势如下:

从上面趋势中可明显看出2号炉TRT机组比1号炉TRT机组的煤气转化率要低,取12个月的煤气转化率平均值,1号炉TRT机组的为3.30%,2号炉TRT机组的为2.77%。

2.3 现场调查2号炉TRT机组的运行情况

通过现场调查2号炉TRT运行情况,发现两个问题:其一,高炉减压阀组与TRT机组为并联设置,当TRT接管高炉顶压控制后,减压阀组仍然有动作,尤其是炉内波动较大时,减压阀组的开度最大能达到15%,这个过程使得一部分煤气流从减压阀组的旁路走了,而没有作用在透平机组上做功,那么将这一部分损失可称为煤气流动态损失;其二,将减压阀组的状态切换到手动,并将开度设为零,在减压阀组旁可明显听到煤气流通过阀门的噪声,这说明还有一部分煤气流从该处泄漏,将这一部分损失可称为煤气流静态损失。因为处理煤气流静态损失将会迫使高炉休风,在不中断生产的前提下,可以先进行遏制煤气流动态损失的工作。

3 静叶稳顶压过程中如何遏制煤气流动态损失

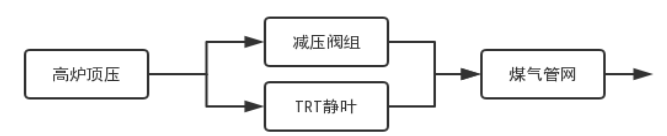

当TRT机组接管高炉顶压控制后,当小时煤气发生量不大于设计值时,靠透平机组静叶开度来调节顶压,当小时煤气发生量大于设计值时,旁通快开A、B阀和减压阀组及时参入调节顶压,整个控制为分程自动控制。

3.1 前馈设定环节的调整

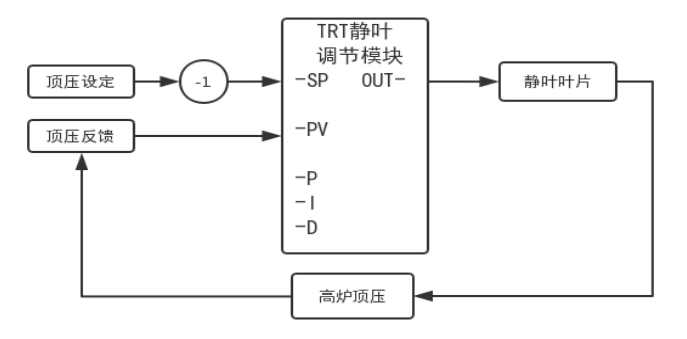

如上面两图所示,静叶和减压阀组采用的都是单变量过程控制,其中SP为设定值,PV为反馈值,P、I、D为可调控制参数。PID 传递函数为:

OUT(t)=GAIN·e(t)·[1+T/TI+TD/T]

式中:GAIN 为比例增益,TI 为积分时间常数,TD 为微分时间常数,e(t)为SP-PV的差值。

为了达到分程控制目的,原程序中,TRT静叶SP设定值按顶压设定减1进行控制,减压阀组SP设定值按顶压设定加2进行控制。为了遏制静叶稳顶压过程中减压阀组也参入调节的现象,尝试将减压阀组SP设定值从加2逐步调整到加5,但是没有起到效果,减压阀组的输出控制OUT(t)仍旧有值产生。

因2号高炉炉况一直波动得较为频繁,顶压反馈与设定的余差波动也较为剧烈,微分环节起到的增益更强,而且在微分环节作用过程中,减压阀组的动作表现得过于积极了。

3.2 微分参数的调整

查阅程序,原静叶的微分参数D值为1,减压阀组A、B、C阀微分参数D值为6,D阀微分参数D值为5。据了解,2号TRT机组的建成投运比高炉投产要晚,当时减压阀组参数的制定没有考虑到后期TRT的投建,而TRT投建后又没有兼顾减压阀组的参数,因此要兼顾二者适当调整参数。

(1)前期着重调整静叶的微分环节,提高静叶的积极性,经过一段时间参数的逐步调整,静叶微分参数D值由1→1.01→1.05→1.1→1.2→1.5→1.8→2.0→2.5→3.0→4.0→5.0→6.0→4.0→4.5→3.5→4.3→5.0→7.0,观察减压阀组的动作,原来最大开度15%缩减到8%,另一个明显的作用是,顶压曲线在微观细节上(时间粒度调到最小值),其趋势更为平顺,即时性更好,对炉内气流稳定也有着积极的作用。

(2)观察几天后,为了进一步遏制动态稳顶压过程中的煤气流损失,采取了逐步减少减压阀组的微分值、适时微调静叶微分值的方法:

A阀:6→5→4→3→2→1

B阀:6→5→4→3→2→1

C阀:6(处于手动状态,未调整)

D阀:5→4→3→2→1→0.5→0.2

静叶:7→6→5.5→5→5.5

通过调整后,在动态稳顶压过程中,静叶动作积极,减压阀组在正常煤气流量范围时完全处于关位。只有当静叶达到极限值或者有突然崩料造成的煤气发生量剧烈增加时,旁通快开阀和减压阀组才参与调节,达到遏制动态稳顶压时煤气流损失的预期效果,同时又保障了在炉况异常时旁通快开阀和减压阀组的参与。

(3)仅仅靠上面的措施,仍然适应不了一些其它工况条件,比如TRT机组处于电动运行状态和高炉检修后复风过程,这些情况下高炉顶压完全靠减压阀组来控制,完整的分程控制必然要考虑这些因素。

利用一次高炉休风换套的短休风机会做了进一步的程序修改,第一个判断条件取TRT机组接管顶压后的步号,对应TRT重新启机接管顶压的工况;第二个判断条件取TRT入口蝶阀开度小于20%,对应TRT机组电动运行时的工况。将两个条件进行或运算,其值通过同一网段传送给高炉控制PLC,当减压阀组检测到该值为1时,微分值按调整前的那套参数进行控制,而该值为0时,减压阀组微分值按调整后的那套参数进行控制。

4 采取措施后的效果

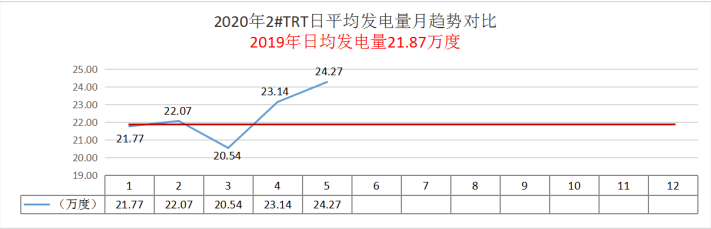

通过一个多月的探索与实践,2号高炉TRT发电量明显提升,其煤气转化率也增长到2.91%,其趋势如下:

按TRT运行效率来算(日平均发电量÷最大设计日发电量×100%),2019年2号炉TRT机组的运行效率为72.9%,目前则提升到了80.9%。待下一个检修周期,解决减压阀组关不严的问题,遏制住静态煤气流损失,2#TRT机组的运行效率将会达到另一个新的高度。

5 结束语

在数字信息化时代,数据的收集、归纳、分析尤为重要,只有建立在大量的客观数据上才能分析问题的关键,切中时弊;其二在解决问题的过程中,要建立上下各工艺参数的关联性,系统地考虑,系统地解决。

参考文献

【1】俞金寿.蒋慰孙.过程控制工程.第3版.北京:电子工业出版社,2007

(责任编辑:zgltw)