-

摘要 控制合适的高炉冷却壁热负荷对高炉操作和长寿起着至关重要的作用。本文介绍了宝钢三高炉控制冷却壁热负荷所采取的多项措施。

关键词 高炉 冷却壁 控制 热负荷

1 前言

宝钢三高炉于1994年9月20日投产,高炉冷却系统引进了新日铁第三代全冷却壁方式。合适地控制高炉冷却壁热负荷是许多高炉操作者遇到的问题之一,并随着喷煤比的增加,这个问题就显得尤为重要。高炉冷却壁热负荷的高低与炉型和冷却系统有关,通过提高冷却强度和合理的布料,可将冷却壁热负荷限制到合适的水平。

三高炉的主要特征如表1:

表1 三高炉主要特征

Table1 The main feature of No.3BF

开炉时间

1994年9月20日

炉缸直径

14M

工作容积

4350M3

风口数目

38

铁口数目

4

风温

1250℃

炉料分布系统

PW无料钟

喷吹物

煤粉

冷却系统

全冷却壁

三高炉冷却壁热负荷包括强化系热负荷和本体系热负荷。过高的冷却壁热负荷容易烧损冷却壁水管,局部冷却壁热负荷高还会造成炉况的不稳定,崩料、滑料多,使高炉煤气利用率低下、燃料比上升,难以取得良好的经济指标和经济效益。

1997-2001年三高炉主要经济技术指标如表2:

表2 三高炉1997-2001年主要生产指标

Table2 Main production target in No.3BF

from 1997 to 2001

年份

焦比

(kg/ t)

小块焦比

(kg/ t)

煤比

(kg/ t)

燃料比(kg/ t)

Si

(%)

ηco

(%)

K值

(透气性)

1997

370.6

15.3

133.8

519.7

0.43

50.0

2.44

1998

301.8

15.0

198.8

515.6

0.35

51.5

2.46

1999

292.3

3.7

206.7

502.6

0.31

51.5

2.38

2000

275.3

14.0

205.9

495.2

0.28

51.6

2.43

2001

280.0

13.9

206.0

499.9

0.28

51.8

2.41

三高炉在生产实践中非常注重控制冷却壁热负荷,下面就介绍三高炉控制冷却壁热负荷所采取的多项措施及取得了良好的经济指标。

2 冷却壁热负荷的控制

2.1 提高冷却强度

三高炉炉体冷却系统采用纯水密闭循环的冷却方式,影响冷却壁冷却强度的主要因素有:冷却水质差、气塞现象、冷却水量不足等。三高炉近几年为提高冷却壁冷却强度采取的主要措施有:加药改善水质;强化系增设脱气罐,对本体系脱气罐进行改造,以加强排气;强化系、本体系的备用泵投入使用,增加水量,提高水速;对管道进行除锈等。表3是三高炉改善本体系、强化系清循环水水质的措施及目标。

表3 三高炉改善本体系、强化系清循环水水质的措施及目标

Table3 Measure and aim to improve the quality of cool water for

No.3BF in body and force system

水质控制项目

提高水质措施

所加药剂功效

控制目标

总碱度

加氢氧化钠、碳酸钠

调节水系统PH值

8~10

亚硝酸根

加亚硝酸盐

缓蚀、形成氧化膜

>250ppm

钼酸根

加钼酸盐

钝化水系统

>80ppm

总铁

加N8325

缓蚀阻垢

<2ppm

细菌

加S-103、N7320

杀菌

<5×104个

注:N8325、S-103、N7320为药剂名

2.2 安装微型冷却器

三高炉冷却壁系统使用的是国产的SiN结合SiC砖,在有水蒸气、温度波动及碱金属等环境下,砖的损坏严重。这种砖与炉渣的亲和力低,并且冷却壁表面光滑,不易粘结渣皮,易造成炉墙渣皮频繁脱落,影响冷却壁的寿命,最终影响高炉炉况。

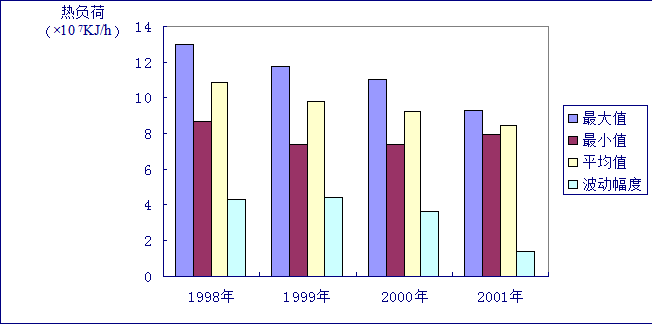

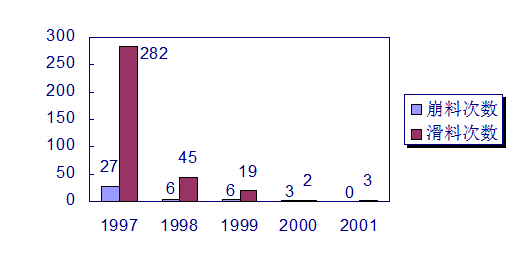

为有效解决炉墙脱落的难题,通过在实践中不断摸索和分析研究,借鉴高炉板壁结合的新技术,从1997年11月开始,三高炉在冷却壁上安装微型冷却器。从冷却壁热负荷的趋势图可以看出(如图1),安装微型冷却器不仅稳定了热负荷,而且还大大降低了热负荷。

图1 1998~2001年冷却壁热负荷对比

Fig.1 Comparison of heat load of cooling stave

from 1998 to 2001

2.2.1稳定热负荷

安装微型冷却器前,三高炉虽然在造渣制度、冷却系统及操业制度等方面采取措施,力求解决炉墙渣皮大面积脱落问题,但均未取得良好效果。安装微型冷却器后,一方面加强了对冷却壁的冷却,另一方面在压浆时便于浆料附着在冷却器上。利用凸出的冷却器粘结渣皮,从而有效地控制冷却壁的进一步破损,并促使高炉形成比较合理的操作炉型,以更有效的控制稳定的冷却壁热负荷。如图1所示,1998至2001年冷却壁热负荷波动幅度逐年减小。

2.2.2降低热负荷

安装微型冷却器后,在操业制度无较大变化的条件下,热负荷明显降低,如图1所示,1998至2001年冷却壁热负荷最大值、平均值逐年减小。一串微型冷却器的冷却水量为105l/min左右,可承担一部分热负荷。在同等冶炼条件下,微型冷却器安装前后,因粘结炉渣保护层,冷却壁热负荷可降低3×107KJ/h左右。

2.2.3炉墙结渣情况分析

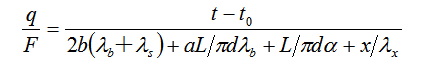

冷却壁传热方程可用下式表示:

式中:q──冷却壁热负荷,W;

F──冷却壁面积,m2;

t──炉墙内表面平均温度,℃;

t0──冷却水温度,℃;

d──冷却壁水管直径,m;

a──冷却壁铸体(不包括镶砖)厚度之半,m;

b──镶砖厚度,m;

x──渣皮厚度,m;

L──冷却壁水管中心线间距,m;

λb、λs、λx──分别为镶砖、铸铁、渣皮热导率,W/(m·℃);

当q为最大值时,x=0,所以:

以本体系为例计算:

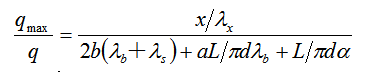

三高炉冷却壁本体系热负荷qmax=9823×104KJ/h,则渣皮厚度与热负荷关系,如图2:

qmax/q=1+x/15.64

图2 冷却壁本体系热负荷与炉墙渣皮厚度之间的关系

Fig.2 Relationship between heat load of cooling stave in body system

and slag skin on wall

安装微型冷却器后,通过计算得,在冷却壁本体系上粘结渣皮厚度约为15mm,既不影响高炉顺行,又对冷却壁起积极保护作用。

2.3 操业调整

各高炉之间的生产状态不尽相同,冷却壁热负荷也不同,这可能是由于炉型和炉体冷却系统的差异造成的。这就需要高炉操作者采用不同的布料制度等上部调节和选择合适的鼓风动能等下部调节来控制冷却壁热负荷。

2.3.1 布料

喷煤后,由于大部分煤粉在靠近风口处燃烧,使风口循环区发生很大的变化。从初始煤气流分布来看,主要表现为边缘气流发展,冷却壁热负荷增加。为了降低冷却壁热负荷及控制炉墙脱落引起热负荷急剧上升,三高炉曾经选择了较小的边缘气流,布料档位压制边缘,这样非但没有降低冷却壁热负荷,反而造成软熔带根部过低,煤气利用率下降,炉墙部位来不及熔融的生料进入炉缸,造成高炉炉况的波动。

经过攻关,试用了新的布料制度,并不断调整,以达到合理的煤气流分布,减少炉墙脱落,从而稳定的煤气利用率,有效地控制了冷却壁热负荷。在三高炉喷煤比达到200kg/t,冷却壁热负荷仍旧稳定在7-9×107KJ/h,这证明在合理的布料制度下,高喷煤比并不意味着有高的热负荷。

经验之处在于采用确保边缘焦层有一定宽度和和中心漏斗的深度以及矿石布在边缘的布料制度,使边缘、中心、中间带的煤气流比率相对比较稳定。具体来说,为稳定中心气流,强调漏斗形状的自然特征,保持边缘一定的焦炭量,确保边缘透气性,中心和边缘气流的选择必须与下部初始煤气流分布一起考虑。归纳起来就是:1)避免布料的负偏析,即避免边缘产生混合层,因为这样会使炉墙附近透气性增加,并可能引起很强的边缘气流。2)避免炉墙附近焦炭不足,造成炉墙附近软融带根部过低。3)确保中心煤气流稳定。

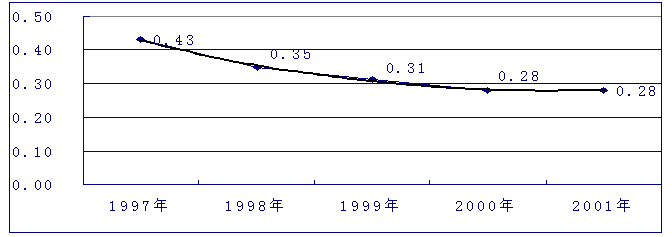

微型冷却器安装后,通过布料调整,高炉炉况顺行良好,崩料、滑料情况见图3:

图3 1997-2001年三高炉崩料、滑料比较

Fig.3 Comparison of slip and drop

from 1997 to 2001

2.3.2鼓风动能

生产经验表明,不同的炉缸直径,应选择相应的鼓风动能值。风口面积是决定鼓风动能的一个重要参数。风口面积过大,将导致鼓风动能不足,边缘气流发展,冷却壁热负荷升高;过小,将导致风压过高,炉况不稳。以前由于风口衬套材质问题,每次定修后风压偏高,一段时间后因衬套磨损而使风口面积扩大,鼓风动能不足。通过不断实践,三高炉选择了自制的风口衬套,确保了稳定的鼓风动能值。

3 控制冷却壁热负荷的效果

3.1气流分布合理,炉况稳定顺行

因三高炉炉墙不易粘结渣皮,炉墙脱落不可能均匀。当炉墙局部大面积脱落时,该区域热负荷急剧上升,煤气分布过强,易出现管道,导致炉况波动。圆周方向均匀安装微型冷却器后,使高炉圆周方向渣皮均匀稳定,煤气流也均匀稳定,高炉煤气利用率一直稳定在52%左右的高水平,透气性指数合理稳定,在2.3-2.5之间。

3.2取得良好的经济技术指标

三高炉采取多项措施控制冷却壁热负荷,为进一步提高经济技术指标创造了条件。理论上,高炉喷煤是发展边缘气流的。在提高煤比的过程中,通过布料、料线、矿石批重、鼓风动能等多项操业参数的优化,高炉炉况持续稳定顺行。从1998年5月以来,三高炉已连续46个月煤比大于200 kg/ t。

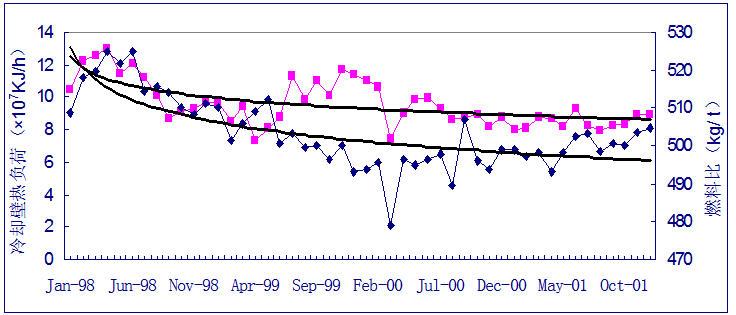

因三高炉冷却壁热负荷比较稳定,炉墙脱落少,炉缸活跃,炉温波动减少,为低硅冶炼创造了条件,图4是三高炉铁水含[Si]趋势图。

图4 三高炉铁水含[Si]趋势图

Fig.4 Trend of [Si] in No.3BF

冷却壁热负荷比较稳定,高炉热损失减少,在喷煤比提高的过程中,燃料比也稳中有降,图5是三高炉冷却壁热负荷与燃料比关系图。

图5 三高炉冷却壁热负荷与燃料比关系图

Fig.5 Relationship between heat load of cooling stave

and FR in No.3BF

4 结论

三高炉针对前几年暴露的冷却壁问题,采取多项措施以控制冷却壁热负荷。

1) 提高冷却壁的冷却强度。

2) 在冷却壁上安装微型冷却器,以控制冷却壁热负荷。

3) 通过无料钟布料档位、料线、矿石批重、鼓风动能等多项操业参数的优化,确保高炉炉况稳定顺行。

目前,三高炉炉况稳定顺行,煤气利用率稳定在52%左右,冷却壁热负荷控制小于9×107KJ/h。

参考文献

1成兰伯.高炉炼铁工艺及计算,冶金工业出版社,1991:110

2林成城.微型冷却器在宝钢3号高炉的应用,宝钢技术,1999;(5):41~44

(责任编辑:zgltw)