-

梅钢3座高炉炉容分别为1 280 m3,3 200 m3, 4 070 m³,近年来产量一直维持在一个区间,少有突破。直至2021年,3座高炉产量及技术指标都取得了较大幅度的提升,并且高炉都进入了稳定顺行的良性生产状态。通过强化原燃料质量管理、优化高炉操作制度、提高富氧率水平、争取风量提高动能等手段实现了高炉生产能力的提升。

1梅钢高炉2021年月度利用系数及近3年的产能情况

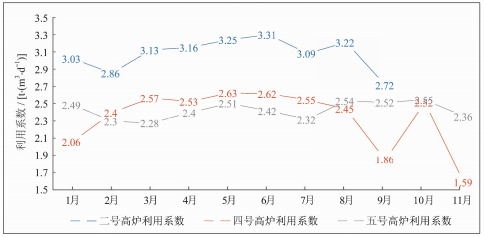

3座高炉2021年的月度利用系数见图1。

图1 3座高炉2021年利用系数

由图1可以看出:3座高炉2021年8月份之前的利用系数整体呈上行趋势,9月份二号

高炉停炉改造,四号高炉焖炉7天,同样11月份四号高炉焖炉9天,故这两个月四号高炉的利用系数有所下降,其余月份3座高炉均保持高产状态。3座高炉近3年的产量见表1 。表1 3座高炉近3年产量 万t

年份

二号

四号

五号

2019

134.26

259.89

308.34

2020

130.28

240.67

309.44

2021

101.38

269.78

359.23

由表1可以看出:3座高炉近3年的产量情况,二号高炉在少生产3. 5个月的情况下完成101.38万t,四号高炉在总计炯炉16天的情况下较2019年增加10万t产量,五号高炉更是创造了较往年增产50万t的最好水平。

2原燃料质量管理

生产水平的整体提升并非偶然,过去讲高炉原燃料质量管理总是泛泛而谈,无外乎关注一些化学成分及物理性能,更高级一些的就是关心实物颜色或质量。作为生产指导本无可厚非,但作为终端用户如此思维恐怕还不够,因为目前所关心的这些指标恐怕还存在着一个时间差和空间差。

2.1自产原燃料的管理

为保证生产的连续,任何钢铁企业均是如此,采购的大宗原燃料均是先入库,再根据生产计划结合实际状态进行调配。混匀矿是通过对一次料场储备的各种原料按照一定比例进行混合堆存在混匀料场,之后进入配料室按照一定配比增加燃料及熔剂进入烧结台车。烧结矿生产好之后基本都是直送高炉的,故烧结的时间差可以忽略,但空间差还是存在的。因此,判断烧结质量的好坏还应以理化性能为主,至于烧结强度还是由FeO含量来决定。自产焦因配煤品种多,单一品种的质量波动不足以造成焦炭质量的大幅波动,故只要焦炭的化学成分在一定范围内就不能当做影响炉况的主要因素。如果高炉因焦炭影响了顺行且突然性较强,那多半是空间因素导致的焦炭粉化明显或其他因素导致的粉末入炉。

2.2外购原燃料的管理

因梅钢自身的生产配置情况导致3座高炉均使用外购焦,来料的贮存基本都是进仓待使用状态,同时成分的构成也是以来料为主,故外购焦的管理要从时间性和空间性上综合考虑。这对采购、物料流转、物料贮存端等都提出了较高的要求。除此之外,块矿、球团等外来原料成分都是相对稳定的,但堆存方式都是露天堆放, 这就会受到天气的影响。球团作为熟料一般在生产出来之后厂家都会进行筛分,进入料场后出现的粉末多半是由于空间的转移而产生的。块矿则不同,来料的含粉状况会根据来料码头的堆取情况而产生较大变化,一般含粉率在15% -25%之间。接卸过程都会打水降尘,遇雨天成糊状,通过棒条筛分基本无效果,故块矿的管理应采用流程性管理,并关注筛分时效性。 而梅山料场存量有限,离线筛后块的存量仅能保证高炉1周的使用,故采用晴天来料直接离线筛分后,再通过在线筛宜送高炉的操作模式。 遇连续阴雨天使用储备筛后块,再通过块矿转运流程送至高炉的操作模式。故雨季来临前的最大能力备料及短暂的晴天筛分是保证块矿质量的关键。

2.3厂内喷吹物料的管理

喷吹物料的管理主要是水分及挥发分的管理,对高炉喷吹及热制度的稳定均存在较大影响。因梅山料场的特殊性,一半露天、一半棚内,故水分的管理尤其重要。另外再考虑到喷吹物料的接卸、转拨需要从码头转铁路运输再拖至干煤棚卸料,船的调拨、车皮的调拨及卸料的影响都会对物料产生影响。为实现供煤质量的稳定,从外港料场到厂内的接卸作业,再到物料的堆取原则,均制定了一系列的管理措施,并对配合物料及时采集化验,实现喷吹物料的有效管理。

2.4炉料结构的稳定

2021年3座高炉的用料结构持续优化,块矿比最终均稳定在了 18% ,3座高炉用料结构

分别为1 280 m3烧结(82%) +块矿(18%),3 200 m3 烧结(82%) + 块矿(18%) ,4 070 m3烧结(79%) +块矿(18%) +球团(3%), 其次配加硅石及蛇纹石调节炉渣碱度及镁铝比,以保证脱硫效果及炉渣性能。为降低熔剂消耗,采用低价小品种生矿替代熔剂,既能降低高炉熔剂用量减少渣比,还由于小品种矿含一定铁品位,可起到增产作用。并且单纯的熔剂是未经过筛分的,而小品种矿却是经过筛分的,含粉率大大下降,对高炉改善透气性起到促进作用。

综上所述,原燃料的管理都是靠前管理,尽量采用降低空间、缩短时间的管理模式,从而为入炉质量提供保障。

3优化高炉操作制度

高炉作为逆流反应容器,上部进料与下部送风对于高炉的生产稳定及指标提升起到至关重要的作用。梅钢3座高炉通过生产实践,均找到了各自符合的操作制度,既有相似点又有不同点。

3.1上部制度

梅钢1座小高炉和1座大高炉采用中心加焦模式,另外1座大高炉采用平台加漏斗的模式。2021年3座高炉的生产能力及指标持续提升,并且均实现了生产的长期稳定顺行。

1) 相同点:在各高炉上部制度调整的过程中,基本原则均为在保证中心气流的情况下,采用逐步疏松边缘的上部制度。正常状态下,外档焦较矿会向外伸出1°~2°;在出现边缘管道及顶压冒尖的情况下往往采用控制边缘的方法,最常用的是矿角向外平加;生产条件不存在较大变化时,高炉的上部制度基本维持稳定,往往通过调整料线来维持气流的稳定。

2) 不同点:中心加焦的高炉喜用小矿批,高料速,料速控制一般在6~7批/h,而平台漏斗模式的高炉则相反,料速控制5 ~6批/h;虽然两种上部制度都能实现煤气流径向和周向的稳定均匀,但煤气流的分布却存在较大不同,这也导致中心加焦的高炉风耗、氧耗、燃料消耗均较高,不利于低耗低成本冶炼。

3.2送风制度

送风制度是维持高炉稳定生产的基础,一定的鼓风动能和煤气流速是避免炉缸堆积和边缘不均或过分发展的决定因素。3座高炉在强化冶炼的过程中均采用增大风量的措施,伴随

适度提高顶压的方法,3座高炉的鼓风动能及煤气流速均有不同程度的提升。3座高炉近3年的鼓风动能见表2。

表2 3座高炉近3年的鼓风动能 (kJ • s-1)

年份

二号

四号

五号

2019

119

137

144

2020

130

136

140

2021

136

142

160

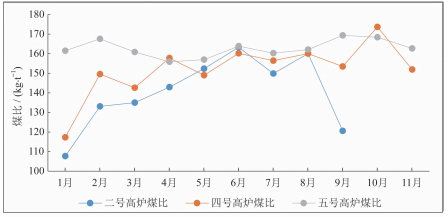

图2 3座高炉2021年煤比

3座高炉在强化冶炼的同时,煤比也得到了相应的提升(见图2),高炉的顺行参数也得到了改善。高炉的偏尺数目、崩滑料次数、顶压冒尖次数都明显好转。一般来说,煤比提升后高炉的鼓风动能也会相应提升。在超过一定范围后,高炉的风口下端会频繁烧损。但目前看来,3座高炉的风口下部烧损数目并没有增加。 相反,4 070 m3高炉因前期动能小导致的小套上部频繁损坏的情况也得到了明显好转。故3座高炉的动能提升对高炉的稳定顺行及指标提升都起到了促进作用。并且并没有迹象表明目前的鼓风动能就是高炉所能承受的动能“天花板”,需要采取减小入炉风量或扩大风口面积来降低动能的做法。

4提高富氧率水平

4.1富氧与风量的结合

富氧率的变化是2021年3座高炉最主要的技术指标变化之一,由表3可见,3座高炉的富氧率水平较前两年有显著的提升。一般说来,高炉富氧后,吨铁煤气发生量会下降,高炉的冶炼强度上升。为了维持一定的冶炼强度,风量只会维持或减少,而梅钢3座高炉却相反,在提高富氧率的同时,风量也是力求最大,通过顶压的提升,间接地提高了热风压力,降低了煤气流速,最终从入炉风量及氧量两个方面共同促进了3座高炉冶强的提升。

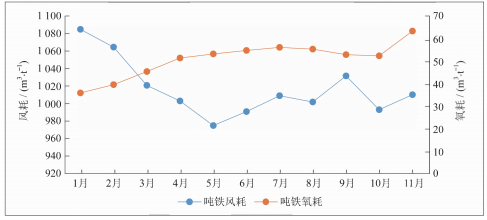

4.2富氧后对燃料消耗的影响

由图3可以看出,随着富氧率的提升,高炉的氧耗在增加,风耗同时呈现下降趋势,故高炉的高温区整体下移,伴随高炉产量的提升,3座高炉均实现了低硅冶炼。并且因惰性气体的含量降低,炉缸煤气中CO浓度提高,促进了间接还原。以上两个因素都对降低高炉的燃料消耗起到了促进作用。

表3 3座高炉近3年的富氧率 %

年份

二号

四号

五号

2019

1.35

1.19

2.76

2020

1.47

1.37

2.81

2021

3.42

3.21

4.17

5结论

2021年3座高炉的生产状态较往年均存在大幅度的改善,各类技术指标屡创新高,通过对原燃料质量的精细化管理、采用及时有效的异常炉况应对措施、大胆突破固有技术瓶颈、借鉴学习其他企业先进的高炉操作思想,从而实现了高炉的稳产、高产。

图3 3座高炉2021年吨铁风耗及氧耗

1) 原燃料管理落到实处,增加原燃料现场巡检频次,降低出现异常的风险,开通异常原燃料处置流程,把目测实物质量控制在允许入炉的最低限度。并且通过深入原燃料流程管理,对原燃料的时间变化点和空间变化点都进行了统一管理,确保入槽前的原燃料质量受控。

2) 有效的异常炉况应对是时刻保持高炉处于稳定状态的关键,3座高炉通过对自身炉况的认识,都有各自应对异常炉况的处理措施。主要都是通过稳定中心气流,采取适当控制边缘气流的调剂手段,实现高炉炉身热负荷的稳定,从而达到减少炉况波动的目的。

3) 借鉴先进,突破自我,大胆采用高富氧操作手段,并且还是在尽力争取最大风量的前提下,高炉的冶强和鼓风动能都实现了历史最高值,3座高炉的压差控制水平较以往均取得了突破,配合低硅冶炼,高炉的煤气分布更加趋于稳定合理,从而实现了高炉指标的全面提升。

(责任编辑:zgltw)