-

摘要:介绍了铬铁矿粉预还原的生产工艺。该工艺代替块状铬铁矿来冶炼高碳铬铁,不仅可

以充分利用铬铁矿资源,同时还可以降低高碳铬铁的冶炼电耗、提高封闭电炉产能,经济效益

显著。

关键词:铬铁矿预还原高碳铬铁

1前言

铬铁矿主要用于生产铬铁和金属铬。铬铁最大的用途是作为合金添加剂生产不锈

钢,不锈钢所消耗的高碳铬铁约占铬铁合金总量的90%以上。随着不锈钢冶炼技术的发

展,高碳铬铁可以代替低碳铬铁直接用于不锈钢的生产。这不仅降低了不锈钢的生产成

本,而且还促使铬铁合金产品结构发生了变化,即低碳铬铁使用量显著下降,而高碳铬

铁需求量大大增加。高碳铬铁通常由铬铁矿在矿热炉(又称埋弧电炉)熔融还原得到。

矿热炉有敞口、半封闭、封闭三种形式。

矿热炉冶炼生产高碳铬铁的过程中,同时产生大量的高温烟气。采用封闭炉冶炼时,产

生的煤气于未燃状态引出,导入煤气净化设施净化回收,二次能源得到了有效利用。随

着环境保护要求的提高和余热利用技术的进步,高碳铬铁的生产趋向于采用大型的封闭炉…。在敞口和半封闭炉中,由于较低的 炉压,上升的烟气较容易穿过炉料。所以,

敝口和半封闭炉可以大量使用粉状铬铁矿。

而封闭炉对炉料粒度有严格的限制。铬铁矿粉不能直接入封闭炉冶炼,否则会使电炉透气性变差、炉况恶化、能耗增加并且威胁电炉运行安全。封闭炉生产高碳铬铁存在的主

要问题是符合封闭炉冶炼要求的块状铬铁矿越来越少,而粉状铬铁矿必须进行造块加

工才能代替原生块矿。

国内高碳铬铁冶炼工艺能耗仍然较高。企业实际生产中,高碳铬铁冶炼电耗一般高

于3400 kW.h/t(Cr203>40%),远达不到国家节能设计规范的指标要求

(FeCr55C1000,≤2800 kW·h/t,Cr203> 40%)比1。目前,国家将加大对高耗能行业

实行阶梯电价或惩罚性电价的力度,因此节能降耗成为冶炼高碳铬铁企业的当务之急。

2铬矿资源特点

世界铬矿资源较丰富,现已探明储量在75亿吨左右,可开采储量约为48亿吨。世

界铬矿储量主要分布在南非、哈萨克斯坦、津巴布韦、印度、巴西、芬兰、俄罗斯等少

数国家。另外,也有相对较少的储量分布在土耳其、阿尔巴尼亚、伊朗、阿曼、澳大利

亚和越南等国。全球年铬矿开采量约为3000万吨,其中90%属冶金级铬矿,主要用于生

产铬铁合金。

中国的铬矿资源极其匮乏。目前,我国铬矿的总保有储量约为1078万吨。我国铬矿储量少、矿石质量较差,而且地域偏远,开采成本较高,国内铬矿基本长期依赖进口。据海关数据统计,2013年我国进口铬矿1 210万吨,进口铬铁合金183.9万吨。

天然的铬铁矿主要有块状和粉状两种,其中块矿约占总量的20%,剩余为粉矿。随着铬铁矿开采量的加大和原矿品位的降低,铬铁粉矿的产出率会越来越高。粉矿来源广泛,而且品位高、价格低。以近期土耳其铬铁矿为例,块矿(Cr。0。42%)国内价格为49.5元/吨度,而粉矿(Cr:0。48%)国内价格为46.5元/吨度。

3铬铁矿原料条件

3.1铬铁矿的化学成分

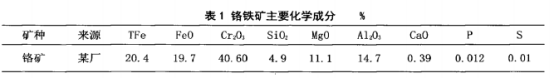

检测了某厂铬铁矿的化学成分,结果如表1所示。

3.2铬铁矿的粒度特征

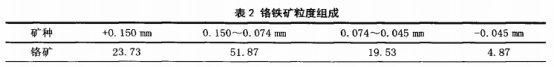

铬铁矿的粒度组成如表2所示。研究表明,粒度越细,比表面积越大,其表面越能吸附其他物质。厂内贮存铬铁矿的原矿粒度较粗,一0.074姗含量分别只有24.4%,尚不能够完全满足制粒造球对于原料粒度的要求。

同造球工艺相比,压球工艺不需要润磨,对原料的粒度要求不是很严格,小于1姗的原料基本都可以加压成型,但原料的粒度越细,越有利于铬铁矿焙烧还原的效果。

4转底炉预还原工艺

4.1预还原反应机理

在高温下,铬铁矿中的CrzO。与碳还原剂会发生反应,其主要反应如下:

2/3CrzOs+2c=4/3cr+2CO(反应开始温度为1250℃)

2/3cr。0。+26/9C=4/9Cr。c。+2CO(反应开始温度为1100℃)

2/3Cr:0。+18/7c=4/2lcr,C3+2c0 (反应 开始温度为1130℃)

2/3Cr203+54/23C=4/69Cr23C6+2C0 (反 应开始温度为1175℃)

氧化铁还原反应开始温度比三氧化二铬还原开始温度低,因此铬铁矿中的氧化铁

在较低温度下就充分的被还原出来,并与碳化铬互溶,组成复合碳化物。同时,由于铬

和铁互相溶解,使得还原反应更易进行。

4.2转底炉工作原理

转底炉焙烧是一种采用固定碳为还原剂通过额外提供热量将生球团在密闭环境

中快速焙烧还原的技术工艺。目前国内转底炉主要应用于钒钛磁铁矿、钢铁厂固体废弃

物等领域,工艺技术日趋成熟。

根据铬铁矿焙烧工艺的需要,转底炉炉内合适位置布置有煤气烧嘴和补风喷嘴。煤

气烧嘴通过燃烧来自封闭电炉回收的煤气为转底炉高温环境和焙烧还原提供一定的

热量。补风喷嘴吹入空气使还原反应释出的可燃气体迅速燃烧,促进生球团的高温焙烧

还原。转底炉炉内区域具体分为装料区、排烟区、加热区、还原区和出料区。转底炉的

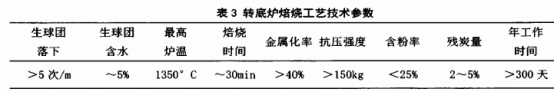

炉温自加热区至还原区逐渐升高,还原区的最高炉温可达到~1350℃。在还原区通过调

节烧嘴的煤气量和喷嘴的空气量精确控制炉内气氛,以达到最佳的焙烧还原条件。含

碳的铬铁球团经历上述各区,逐步完成焙烧还原过程,并由螺旋排料机排出转底炉,最

后再经冷却和筛分得到合格粒度的铬铁球团。焙烧还原后的铬铁球团具有一定的冶金

强度和预还原度,遇高温、跌落不会变粉,适宜作为封闭电炉冶炼高碳铬铁的炉料。

由于在转底炉还原过程中,铬铁球团处于静料层状态,因此工艺对球团强度要求不

高,这可以充分发挥含碳球团自还原速度快的优点。转底炉技术不会发生结圈事故,同

时有效解决了回转窑对原料要求高的缺点,是铬铁矿粉预处理技术中最佳的方案。

4.3预还原工艺流程(见图1)

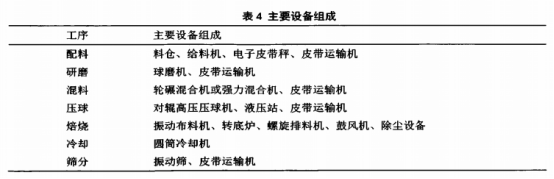

铬铁粉矿、焦粉及返矿通过配料、研磨、混料、压球、焙烧、冷却、筛分等工序,之

后以冷料方式送入封闭电炉冶炼,最终得到高碳铬铁产品。各工序主要设备组成,如表 4。

5电炉冶炼效果

经过高温焙烧还原的球团,被还原的铬和铁多以(Fe、cr)7c3形态存在,还原温度

高且还原时间长时才有少量的金属铁、铬出现。还原球团有较高的金属化率,其中铁的

金属化率可达40%。85%,铬的金属化率达15%’60%,总的金属化率达30%’75%。采用预

还原处理的铬铁球团来冶炼高碳铬铁,炉况稳定,电炉产量增加,冶炼电耗大大降低。31。

还原球团后期(包括冷却、运输、贮存等过程)会发生氧化,为控制还原球团的预

还原程度,还原球团的配碳量往往富裕,所以最终还原球团含有一定的残炭量。相比块

矿,还原球团本身有一定的残炭量,所以电炉冶炼中配碳量将进一步减少,即可以少加

入块焦,节省了块焦资源。

(责任编辑:zgltw)