-

日钢12号高炉低成本生产实践

日照钢铁有限公司

作者:罗 力 林誉升 刘红生 田宏锋

摘 要 2021年下半年,炼铁生产方向由规模效益向成本效益转变,炼铁以降本为工作重心。日钢炼铁通过一系列行之有效的措施,实现了低品位条件下的稳定低耗冶炼。本文以12号高炉为例,简述通过采取精料方针、降冶强、低硅低碱度、优化操作制度等措施,最终实现了品位从55.69%降至53.13%,燃料比从548.28kg/t降至单月平均512.67kg/t的低耗冶炼实践。

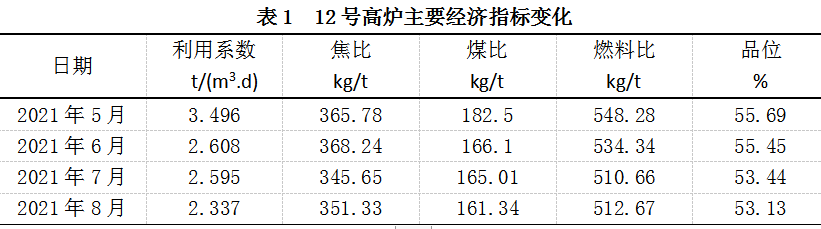

关键词 低耗 精料 品位 操作制度 日钢12号高炉设有20个风口和2个铁口,2016年大修采用薄壁炉衬,其中炉身采用三段式炉身结构,炉缸为整体浇筑,冷却系统采用工业水冷却;炉顶装料采用串罐无料钟炉顶设备,设置均压煤气回收系统;配套4座卡卢金球式热风炉;配置脱湿鼓风系统;采用火车运输铁水罐按时组织出铁模式生产。 1 主要指标情况 12号高炉落实制造部生产方针,通过一系列有效举措,在确保高炉稳定顺行的前提下,提高煤气利用率;在入炉品位大幅降低的原料条件下,有效降低燃料比。实现了品位从55.69%降至53.13%,燃料比从548.28kg/t降至512.67kg/t的实践成果。(见表1)

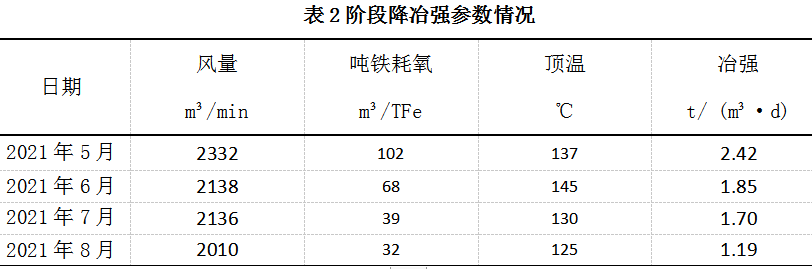

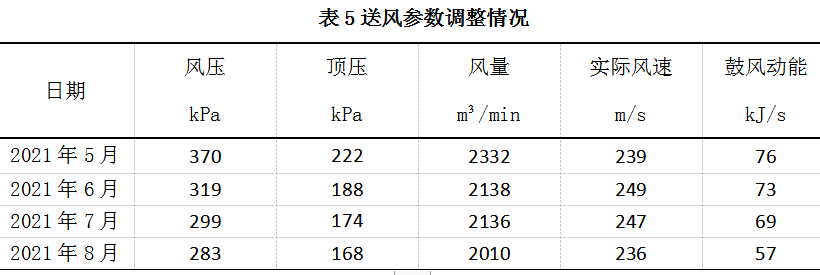

2 主要生产措施 2.1 精料管控 原燃料条件变化。公司降本看炼铁、炼铁降本看配矿,随着铁矿石价格持续走高,块矿和高品质球团矿的性价比大幅降低,以低碱烧结矿替换块矿、球团成为必然,最终高炉的炉料结构由原来的高碱:低碱:块矿:球团=65:25:7:3,逐步调整为:高碱:低碱=70:30;燃料方面,焦炭结构由50%普通焦+50%的高硫焦逐步转换为25%的普通焦+75%的高硫焦搭配。原燃料都处于一个较差的水平,如此的原燃料条件对高炉稳定性和高炉操作都是一个巨大的挑战。 原燃料的变差,精料为先,唯有更加重视精料管控,才能弱化影响。采取了以下具体措施:①控制矿焦入炉粒级,优化振料速度。将原有的烧结矿振筛上5mm下3mm调整至上6mm下4mm,振筛速度从15kg/s下调至10kg/s;焦炭筛从2面30mm和2面25mm调整为2面25mm、2面20mm;焦炭的振筛速度从25kg/s下调至18kg/s,通过缩小筛孔,减少焦批焦丁分流,保证主焦焦层厚度,另外备料调整将25%的普焦布在中心,保障中心焦炭稳定区具有较好的透液性,利于稳定顺行。②从工程技术角度着手,在上料画面中添加瞬时振筛速度程序,对于超标准振筛,自动报警,以便及时发现调控;充分利用槽上料位计,避免低仓位打料,减少原料摔碎比例;③加强人员对入炉料的监控,增加检查频次,对原料检查每班2次调整为每班3次;针对焦炭变化,增加焦炭粒级的筛分监控,同时焦炭水分检测调整为每班3次。通过以上措施,多环节监控,保证了原燃料入炉稳定。 2.2 适宜的冶强选择 高冶强在高产量的同时,伴随着炉腹煤气发生量过剩,煤气流速高,这对降耗是不利的,所以降耗一项有效措施就是降低冶强。控制冶强的直接手段是通过控风、控氧来实现。而风量、富氧的搭配选择对于降耗是有一个最优区间的。当下部风口一定的前提下,风量是高炉的生命线,鼓风动能过低会导致高炉炉缸活跃性变差。富氧过高会引起顶温不足,从而加大煤气除尘处理难度,严重的会造成管道堵塞、缩短除尘布寿命等;而富氧过低又会造成料速过慢,引起顶温高,同样不利降耗。12#高炉在降产期间通过不断摸索,通过采取阶梯减风,辅助用氧的办法,即逐步减风关注炉缸状态,如无下滑状态,继续尝试降低风压,同时根据顶温情况,调整富氧,保证顶温在合适区间的方法。最终由风压370kPa风量2137m³/min降至风压280kPa,风量2010m³/min,冶强由2.42 t/ (m³·d)降至1.19t/ (m³·d),保证炉顶温度始终保持130℃以上,在炉缸活跃的前提下,摸索出适宜的冶炼强度。(见表2)

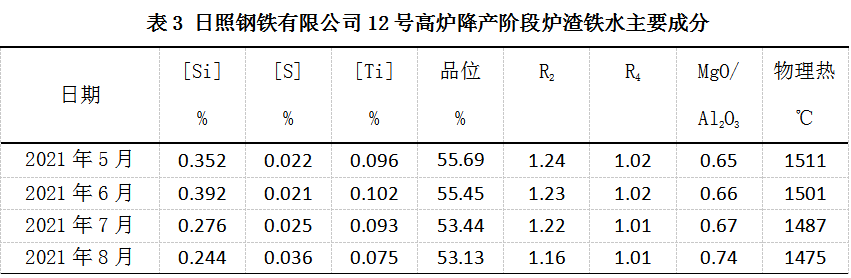

2.3 降低生铁[Si]含量控制适宜炉渣碱度 在炉况稳顺前提下降低生铁含硅量,是高炉节能降耗的重要措施之一,生铁含[Si]每降低0.1%焦比降低4~6kg/TFe。结合12#高炉生产实际情况,不低于物理热≥1470℃完全能够实现渣铁畅流,同时由于原料条件Ti负荷原因(入炉Ti负荷最高6.5kg/t以上),也不宜炉温过高,故制定[Si]:0.2%~0.3%,全天平均Si:0.25%为操作目标,满足物理热需求,同时因品位降低带来的渣量增大,脱硫能力增强,铁水质量能够得到保障,故将终渣碱度控制在R2:1.15~1.20,R4:1.0~1.05(见表3)。

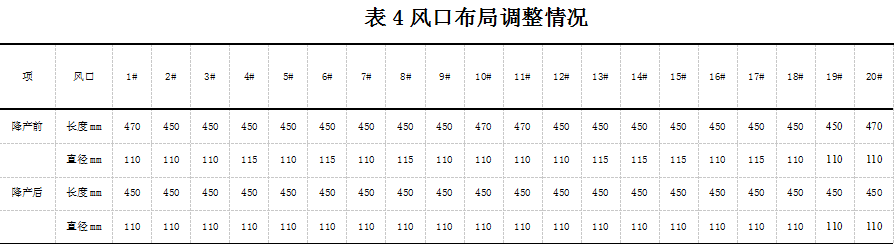

2.4 优化操作制度 送风制度:下部调节对风口回旋区的大小起决定性作用,而回旋区的形状和大小决定者炉缸初始煤气流的分布,回旋区的深度越大,煤气越向中心扩展,炉缸径向的温度均匀性越好。结合历史数据及其他兄弟高炉横向对比,12#高炉风口面积选择为0.1901㎡,调整过程为:降产前12号高炉共有4个长度470mm和7个直径115mm的风口(共20个风口,风口面积0.1963㎡),逐步换成长度450mm、直径110mm的风口,面积由原来的0.1963㎡缩至0.1901㎡。风量和富氧通过逐步摸索,最终控制在风压275~285kPa,风量2000~2050m³/min,顶压160~165kPa,鼓风动能在55~65 kJ/s,运行来看能够维持炉缸活跃状态,中心气流稳定,见表4、5。

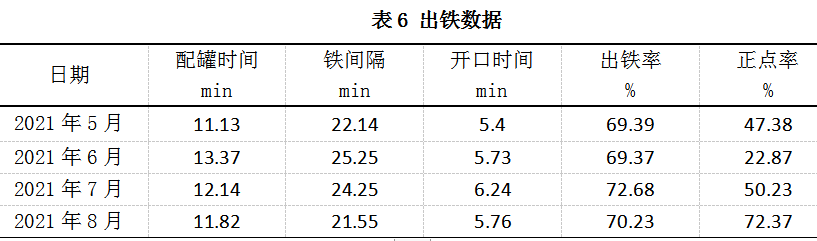

出铁制度:在控风控氧的前提下,高炉能否出净渣铁对炉况的稳定程度影响巨大由于12号炉的东出铁场与11号炉的西铁场存在共用罐位,出铁时常受到抑制,灵活性差,全天由10炉铁改为14炉铁,铁水罐由3罐/炉改为2罐/炉,因采用按时出铁模式组织生产,两座高炉同时拉配罐,为保证及时排净渣铁,提高正点率是唯一途径。提高配罐速度减少铁间隔目的只为提高出铁率。四班统一操作,稳定开口大小,保证一次出铁时间、正点来风堵口、提高铁量差受控率。(见表6)

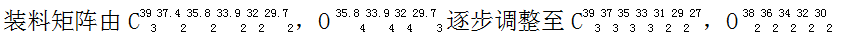

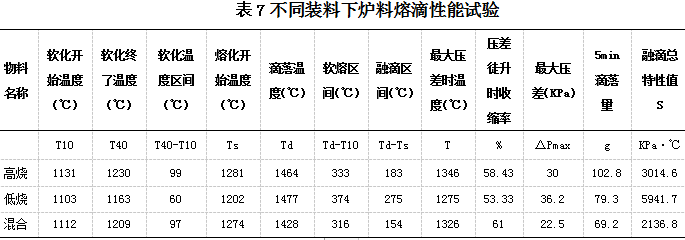

2.4.3装料制度:①在装料方面,降产前采取,CC↓OOO↓CC↓OOO↓CC↓OOO↓OOO↓,即“3+1”模式,该布料模式到附加矿对气流影响很大,更主要这种布料方式,在备料阶段料序混乱,一致性差。为保证整体料柱有序,将高炉的布料顺序改成CC↓OO↓OO↓,降耗带来焦比降低,这对顺行是不利的,通过提高矿批来增加焦批,保障焦炭平台厚度,将焦批(不含焦丁)9000kg提至9800kg,炉喉焦炭平台厚度从712.99mm提至807.78mm,炉腰焦炭平台厚度从265.58mm提至300.89mm,既可以焦炭保持满车,又可以保持矿层厚度稳定、均匀,好处在于焦层厚度保证不变的前提下矿批折半保证气流的通畅和料序的一致;②停配块矿后,高炉炉料结构变为高碱+低碱,通过对不同备料模式性能检测分析,高低碱混合备料,熔滴性能指数最好,即高低碱混合冶金性能最优,故12#高炉尝试高低碱槽下轮流放料混合入炉,从试验效果来看,顺行改善,崩滑料减少,高煤气利用率提升,效果比较理想。(见表7)③推行大矿批、多环带、低料线。煤气与炉料相对运动,采取大矿批、多环拉宽焦炭、矿石平台,让煤气与炉料得到充分的接触,有利于提升煤气利用率。

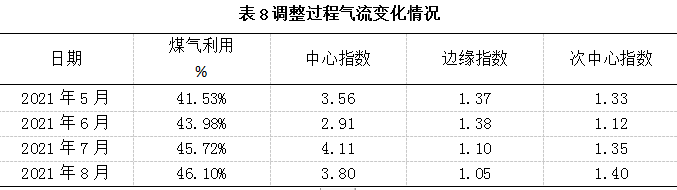

并将料线从1.4m提至1.0m;④将焦丁混入矿石以及将高硫焦布于圆周边缘,满足边缘区域的焦炭需求,在这种情况下,小焦能优先进行直接还原,从而保护在焦层中的优质大块冶金焦炭。[4](气流变化如表8所示)

3 结语

(1)12#高炉通过调整风口,逐步控制操作参数从而降低冶强,将鼓风动能保持在55~65kJ/s,保证炉缸处于活跃状态,从而达到降低产能并降低消耗。

(2)通过装料制度调整,增大焦批,增加炉腰焦炭层厚度,高炉顺行改善,接受风量能力和抗原料波动能力明显增强。

(3)通过低硅冶炼至铁水[Si]0.25,提高并稳定镁铝比在0.75左右,降低碱度,通过降R2最终来稳定R4,在低品位大渣量的前提下,既保证了脱硫能力,又减少了燃料消耗。

4 参考文献

[1] 芶毅.山钢日照2号高炉低燃料比生产措施 [J]. 炼铁,2020,04(39):31-34.

[2] 王筱留.钢铁冶金学(炼铁部分)[M].北京:冶金工业出版社,1999:219.

[3] 王筱留.高炉生产知识问答(第2版)[M].北京:冶金工业出版社,2011:151.

[4] 马丁·戈德斯,瑞纳德·谢尼奥.现代高炉炼铁(第3版)[M].冶金工业出版社,2016:1.

(责任编辑:zgltw)