-

李明

(马鞍山钢铁股份有限公司)

摘要 对造成马钢2号高炉风口上翘的原因进行分析,并从高炉操作方面入手采取了相应的措施,使风口上翘的现象逐步得以控制,促进了高炉稳定运行。

关键词 大型高炉;风口上翘;Zn富集

马钢2号高炉(2500m)设有30个风口,3个铁口,2套INBA法渣处理系统,4座新日铁外燃式热风炉。采用了陶瓷杯、铜冷却壁、双预热以及炉顶余压发电等多项新技术,一代炉龄设计为12—15年,于2003年10月13日建成投产,并在第15日顺利达产,之后高炉生产较为稳定,各项技术经济指标处于国内领先水平。但是自2007年以后,2号高炉不断发生大面积风口上翘的异常情况,使高炉技术经济指标连续下滑,其中2007—2010年连续4年生产效率下降,给公司生产经营带来了较大的负面影响。为此,结合2号高炉多年的实际生产情况,对风口上翘的原因进行了跟踪调查分析,认为炉况不稳、炉缸工况长期不佳造成了以Zn为主的有害元素在风口区域大量富集,导致了风口中套上翘。对此,2011—2012年2号高炉从操作角度入手,采取了相应的措施,使风口上翘现象得到有效控制,对促进高炉稳定生产、优化指标起到了积极作用。

1 风口上翘调查

1.1 风口上翘情况

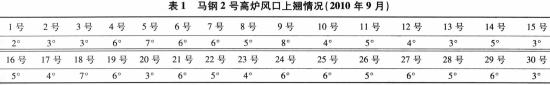

2007年初,对2号高炉风口中套角度测量时发现,有近20个风口出现了不同程度的上翘,且无论是风口上翘的数量还是幅度都呈加剧的趋势。到2010年9月,2号高炉风口上翘极为严重,全部风口出现了不同程度的上翘,上翘幅度高达8°,平均4.9°(见表1)。

1.2 炉料碱、Zn负荷情况

从表2可见,2号高炉炉料碱负荷、Zn负荷在2007年出现大面积中套上翘前并不高,其中2006年及2007年碱负荷、Zn负荷相当,分别在3.25kg/t和200g/t以下,2008年以后炉料有害元素负荷虽然有所上升,但风口上翘现象在2007年就开始发生。因此,2号高炉风口中套上翘并非因炉料碱负荷、Zn负荷增加造成的。

1.3 风口取样

为了掌握风口Zn及碱金属富集情况,利用2号高炉检修机会对风口焦、风口流淌的液态金属及风口堆积物进行了取样检验。

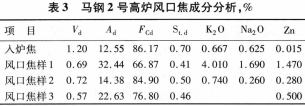

(1)风口焦取样。通过采集多个不同方向的风口焦样,进行了焦炭工业分析及灰分分析(见表3)。从表3可见,风口焦中Zn的富集相当严重,富集率高达98倍,其次是KO、NaO,分别为6.0倍、2.7倍。

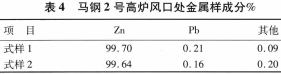

(2)风口处液态金属取样。高炉休风后,各个风口均有不同程度的出现沿着中套内表面流淌银白色液态金属的现象。通过对该金属进行取样化验分析可见,该金属中Zn含量高达99.7%,并含有少量的Pb元素(见表4)。

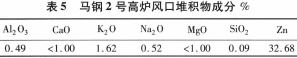

(3)风口堆积物。在风口中套取出后,对风口大套前端堆积物进行了取样检验(见表5)。从检验结果看堆积物中除含有少量的K、Na元素外,Zn含量水平相对较高,为32.68%。

1.4 风口上翘原因

(1)直接原因。通过上述分析结果综合来看,Zn在风口区进行了大量富集,其次是K、Na、Pb元素。在炉缸高温高压条件下,侵蚀能力较强的K、Na首先沿着复合棕刚玉砖骨料与基质交界处及其他薄弱环节依次进入砖内,形成侵蚀通道,然后Zn相继跟随进入并在砖衬内逐步聚集、发育和生长,使砖体发生膨胀损坏最终导致了风口中套上翘。因此,综合分析来看,以Zn为主的有害元素在风口区的富集,是造成风口上翘的直接原因。

(2)根本原因。从运行情况看,2006年1—9月高炉生产状况非常好,月平均利用系数2.50,月平均煤比151kg/t,其中6—9月煤比在180~202kg/t,且风口未出现上翘的异常现象。但2006年9月下旬,以后炉况不稳波动大,炉缸工作状况逐步变差,10—12月连续3个月发生了炉况失常,并且因炉缸工况差造成小套烧蚀频繁,2007年初对中套测量时发现有大面积风口出现了上翘现象。之后2007—2010年,高炉生产局面连续4年不稳定,炉况波动频繁,平均每年崩料次数达200余次,严重的炉况失常现象每年都有发生,造成了Zn等有害元素在炉内的大量循环积累。加之炉缸工况不好,小套烧损漏水频繁(平均每年烧蚀小套36个)得不到根除,为以Zn为主的有害物质在风口区域大量富集创造了条件。因此,综合分析认为,炉况不稳、炉缸工况不好,是导致风口频繁上翘的根本原因。

2 治理措施

2.1 强化原燃料管理

落实精料方针,规范作业标准,将系统过程的不稳定性降到最低,为炉况稳定顺行做好基础保障。2号高炉通过建立完善的槽下管理制度,加强槽位及筛分管理,不断对槽下设备进行技术改造,使炉料粒度组成得到改善,入炉粉末大大降低。同时,通过提高岗位操作人员的积极性、责任心,加强对槽下原燃料质量的监控,及时掌握原燃料的成分及理化性能的变化情况,并根据原燃料质量变化,炉内做好调整,避免炉况波动。

2.2 定期校正风口中套

2011年以后,2号高炉把校正上翘风口中套列入了计划检修项目。为了及时掌握风口中套角度变化情况,要求炉体作业区每周一次对风口中套角度进行测量,并把测量数据进行统计分析汇总,利用高炉计划检修的机会针对上翘角度3°以上的风口给予更换,及时矫正一次性气流分布趋于合理,对活跃炉缸、促进炉况稳定起到了较好效果,同时也是治理风口上翘较为直接而又有效的措施。

2.3 优化上下部制度

(1)下部调剂。风口中套的上翘,直接的危害就是使得原设计鼓风方向上的风速下降,导致中心气流不足,炉缸不活跃,风口下方炉缸边缘容易黏连,严重时造成风口小套下部频繁烧蚀漏水。而风口小套的烧蚀漏水造成风口区域急剧冷化,炉缸边缘容易堆积,又进一步加剧了风口区域有害元素的富集,反过来导致风口中套频繁上翘,形成了恶性循环。所以风口上翘的高炉要继续维持炉况稳定、炉缸活跃就必须对送风制度加以调整,确保一次煤气流分布合理。

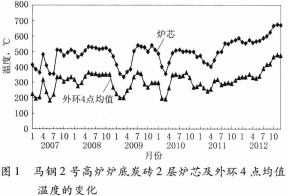

在不降低风速和鼓风动能的情况下,风口面积适当扩大有利于增加风量使风口回旋区在炉缸的绝对占有面积扩大,有利于炉缸整体工作均匀活跃,对减轻有害元素在风口区域的富集起到良好的效果。2011年初,2号高炉对下部送风参数进行了调整,全开风口,送风面积由0.3079m扩大到0.3508m。正常操作保持堵1个风口,送风面积0.3395m,风量由原来的4200m/min逐步提高到4800m/min左右,鼓风动能保持在125kJ/s以上,使炉缸活跃性相对往年明显得到逐步改善(如图1所示),小套烧蚀漏水现象逐步得以杜绝,炉况稳定性明显提高。

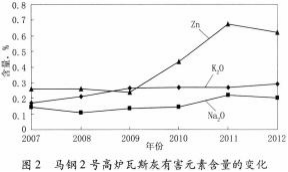

(2)上部调剂。从许多企业高炉Zn平衡研究得知,部分或大部分Zn是随炉顶煤气逸出的[3-5]。因此,采取必要的上部调剂手段在促进炉况稳定的前提下,增加Zn等有害元素随煤气逸出的能力是必要的。高炉通过实施中心加焦及大矿批技术可达到稳定炉况、增强高炉煤气排Zn排碱的能力。中心加焦技术实施很好地改善了上部块状带的透气性及炉缸死焦堆的透气、透液性,使高炉料柱自下而上中心气流保持畅通充足,有利于炉况的稳定,并为大风量操作提供了技术支撑。同时,由于中心气流的充足、煤气量的加大,使高炉通过中心通道气流排Zn、排碱能力增强。矿批的适当扩大增加了焦窗厚度,减少了混合料层的界面效应,使高炉阻损降低,消弱了大风量操作带来的高压差效应,减少了Zn等有害元素在炉内停留的时问,对排Zn、排碱亦极为有利。因此,实际生产中,2号高炉配合下部调剂,上部在多环布料的基础上,实施了中心加焦及大矿批技术。目前,2号高炉中心加焦量维持在30%左右,矿石批重逐步增加至72t,在促使炉况稳定顺行的同时,对高炉排除有害物质起到较好的效果,尤其排Zn能力大幅增强(如图2所示)。

2.4 控制适宜的炉温

实验室研究表明,高炉温不利于炉渣排Zn、排碱,而且炉温越高,越有利Zn等有害元素的还原,随炉渣带走的Zn及碱金属越少[6、7]。但是过低的炉温对维系炉缸活跃、炉况稳定顺行不利。为此,2号高炉在生产中不断加强各班工长对炉温的平衡操控能力,杜绝较高或较低炉温的出现,控制[Si]在0.45%左右,铁水温度保持1480~1510℃之间,对活跃炉缸、稳定炉况以及增加炉渣排Zn排碱能力起到了较好的效果。

2.5 改善渣系

与K2O、Na2O强碱性物质不同,ZnO是一种两性物质,高温下表现弱碱性,在炉渣中主要以硅酸锌的形态存在。随着炉渣碱度提高,ZnO很容易从硅酸锌中被强碱性物质CaO置换出来[8],促进ZnO的再还原,从而使炉渣带走的Zn含量减少。因此,适当降低炉渣二元碱度,可增加炉渣排Zn的能力,同时低碱度炉渣对排碱亦极为有利[7]。随着马钢镁质球团矿的使用,高炉渣系中MgO含量已由8%左右提高到9%~10%,给2号高炉降低炉渣二元碱度创造了条件。2011—2012年,2号高炉炉渣二元碱度由原来的1.20左右逐步降至1.13,四元碱度基本保持在0.95左右,在不影响炉渣脱硫能力情况下,增加了炉渣吸收Zn、碱金属的能力。

2.6 控制好漏水冷却设备

炉体冷却设备的严重破损,一方面影响到合理的操作炉型及炉况的稳定,另一方面给Zn蒸气在破损部位富集液化创造了条件,液化的Zn有条件顺着冷却设备周围缝隙下到风口区破坏砖衬;再则大量的漏水沿着炉壳及冷却壁缝隙渗入风口区,造成风口区冷化,加剧了Zn等有害元素的富集。对此,2号高炉制订了严格的冷却设备破损管理制度,并定期利用检修机会实施灌浆造衬技术,对维持合理的炉型、保持炉况稳定、减少Zn等有害物质在风口的富集起到较好的效果。此外,近2年2号高炉生产时严格控制带有风口漏水小套在线生产,对漏水的风口小套利用动态休风更换掉,避免风口周围出现冷区而加剧Zn等有害物质的富集。

2.7 强化炉前出渣铁

相关资料表明,炉渣及铁水是高炉排Zn一个途径[3-5]。生产时应尽可能减少渣铁在炉内的停留时间,这就要求炉前必须做好渣铁的排放工作,及时出净渣铁。生产中,2号高炉对炉前作业指标进行了量化管理,要求铁口合格率不低于98%。同时,控制铁水流速不低于4.5t/h。倘若遇到铁水流速低或开口晚点等现象,要及时打开另一铁口,进行重叠出铁,确保渣铁及时排净。

3 治理效果

为充分说明2号高炉风口上翘治理所取得的效果,分别从治理过程及治理前后的风口上翘情况做一比较分析。

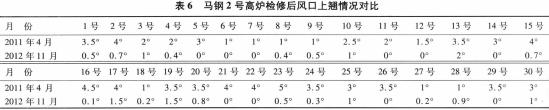

(1)治理期间的风口上翘情况对比。为了增强治理期间风口上翘治理效果的可比性,分别以2011年1月和2012年8月两次检修更换中套后,且炉况连续运行3个月时(即分别为2011年4月和2012年11月)中套角度变化情况进行对比分析。两次检修后炉况运行3个月时的中套测量数据对比见表6。从表6可见,2011年4月中套上翘角度1°~5°,平均2.77°,上翘幅度达3°以上的有18个风口:2012年11月中套上翘角度0°~2°,平均0.51°,上翘幅度达3°以上的没有出现过。与2011年4月相比,2012年11月上翘平均角度降低了2.26℃,相当于下降了81.6%,而且有绝大部分风口不再上翘,效果明显。

(2)治理前与治理后的风口上翘情况对比。2号高炉风口上翘严重期的实测数据与治理后对比,2010年9月中套上翘角度2°~8°,平均4.9°,上翘幅度3°以上的有29个风口;经过治理以后,2012年11月中套上翘角度0°~2°,平均0.51°,上翘幅度达3°以上的没有出现过。与2010年9月相比,2012年11月上翘平均角度降低了4.39°,相当于下降了89.6%,若按中套安装误差1°考虑则有90%的风口不再上翘。经分析可见,2号高炉通过近2年时间对风口上翘的治理所取得的效果是显著的。

4 结语

(1)通过调查分析认为,以Zn为主的有害元素在风口区的大量富集是造成风口上翘的直接原因。而炉缸长期不活跃,炉况稳定性差,给Zn等有害元素在风口区富集创造了条件,是导致风口上翘的根本原因。

(2)从高炉操作角度出发,通过加强原燃料管理,定期更换上翘中套,调整上下部制度,控制适宜的炉温及渣系等优化高炉操作的措施,达到活跃炉缸、稳定炉况的目的,增加了高炉排Zn、排碱的能力,从根本上解决了有害元素在风口区的富集现象。

(3)炉缸不活跃、炉况不稳是造成风口上翘的根本,而风口上翘又会影响炉缸工况及炉况稳定性。因此,治理风口上翘是一个循序渐进的长期过程。

(4)在炉料有害元素负荷水平不高的情况下,通过优化高炉操作的措施可缓解Zn、碱富集对高炉生产的影响。但对于Zn、碱负荷较高的高炉,在增加高炉排Zn排碱能力的同时还应从炉料的源头抓起,尽可能降低炉料有害元素入炉量。

5 参考文献

[1]杨雪峰,储满生,王涛.昆钢2000m3高炉风口上翘原因分析及治理[J]炼铁,2005,24(4):1—4.

[2]杨雪峰,张竹明,沈峰满,等.锌对昆钢2000m3高炉的危害[J].钢铁,2006,41(9):9—12.

[3]王雪松,付元坤,李肇毅.高炉内锌的分布及平衡[J].钢铁研究学报,2005,17(1):68—71.

[4]谢洪恩,丁跃华.攀钢高炉锌平衡测定[J].云南冶金,2007,36(1):48—51.

[5]彭其春,田俊,陈本强,等.湘钢高炉锌平衡的研究[J]武汉科技大学学报(自然科学版),2007,30(1):1—4.

[6]丁宝忠.高炉渣排锌能力的研究[J]华东冶金学院学报,1993,10(2):1—5.

[7]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2003:348.

[8]徐采栋,林蓉,汪大成锌冶金物理化学[M].上海:上海科学技术出版社,1979:151—152

(责任编辑:zgltw)