-

罗 力 陶著钦 张海鑫 王帅

(日照钢铁,山东日照,276800)

摘 要 本文介绍了日钢16号高炉开炉前的准备工作及开炉过程的操作实践,对开炉过程中存在的问题进行了分析探讨,并提出改进措施,为以后的开炉工作提供了宝贵的经验。本次开炉优化烘炉方案、精细化配料,高炉开炉顺利快速达效,并大大降低了开炉费用。

关键词 高炉;大修;开炉

1. 前言

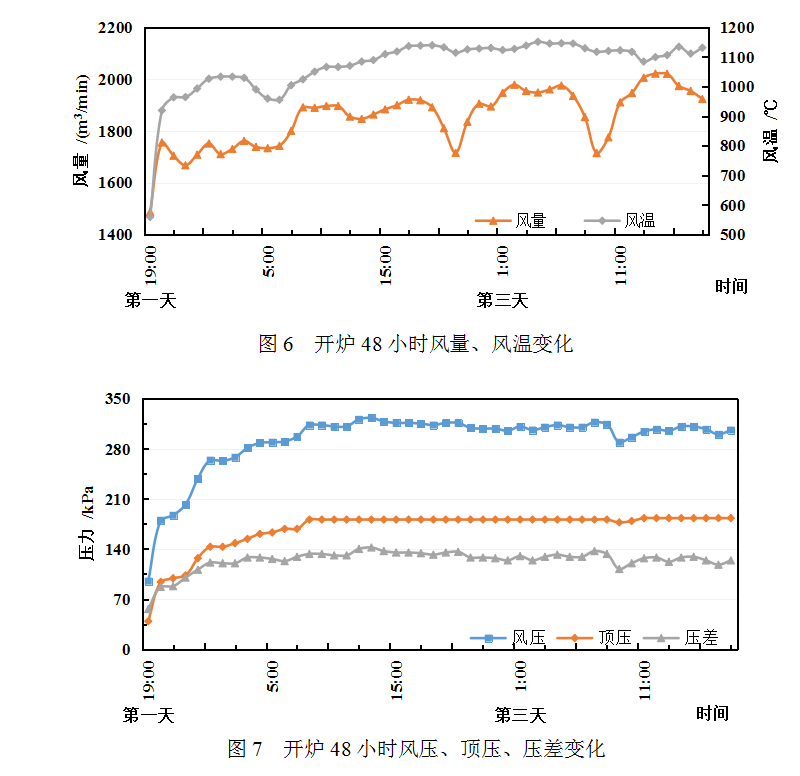

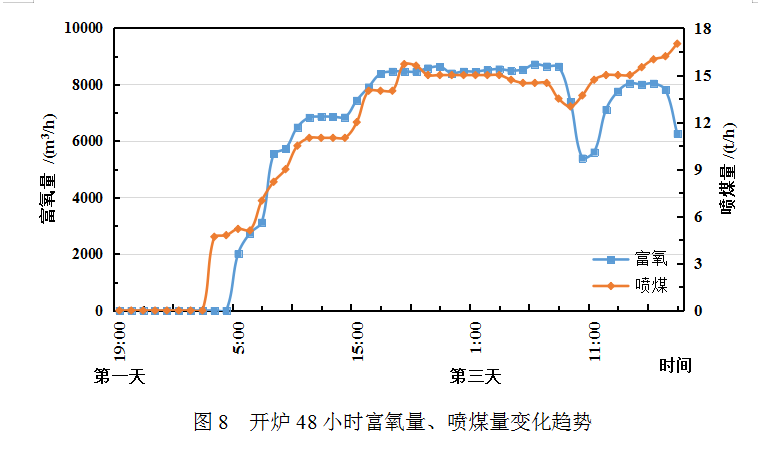

日照钢铁16号高炉于2021年7月8日2:37休风停炉,一代炉龄结束。本次大修炉缸区域用浇注料进行整体浇注,更换了5~7段冷却壁,上升、下降管、重力除尘喷涂,四座热风炉更换格子砖及部分耐材修复,返修气密箱,更换十字测温、溜槽。开炉当日18:16点火,次日01:09开口出第一炉铁,03:30风口全开,07:00左右加全风,风量1891m3/min、风压313kPa、富氧6500m3/h喷煤11t/h。到16:00左右[Si]降到0.42左右,所有参数基本恢复正常。

2. 开炉前准备工作

2.1热风炉烘炉

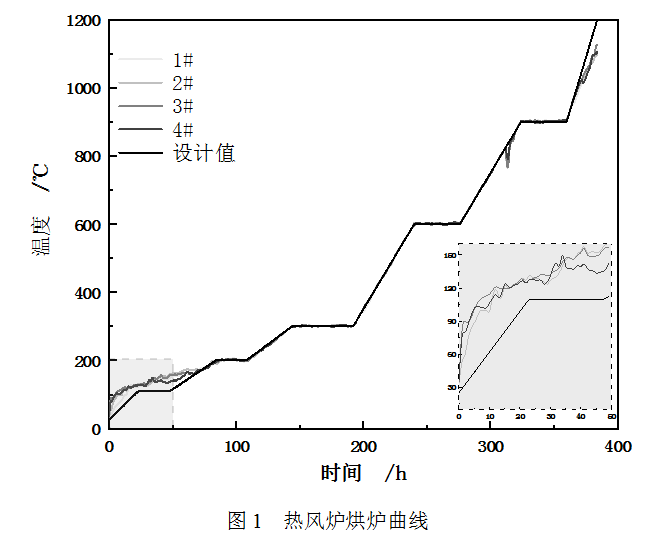

因本次大修将原球式热风炉改造为格子砖式,同时大修拱顶,热风炉烘炉时间较长,烘炉16天,合计烘炉时长384h。烘炉曲线见图1所示。

2.2 高炉烘炉

2.2.1 安装导风管

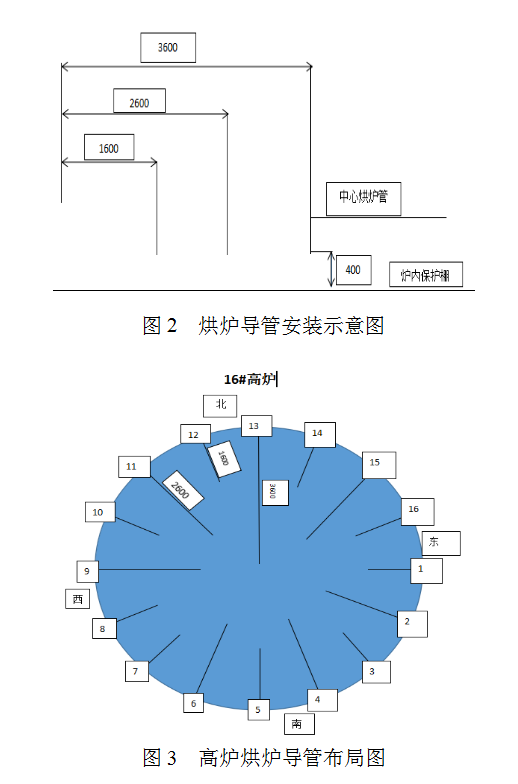

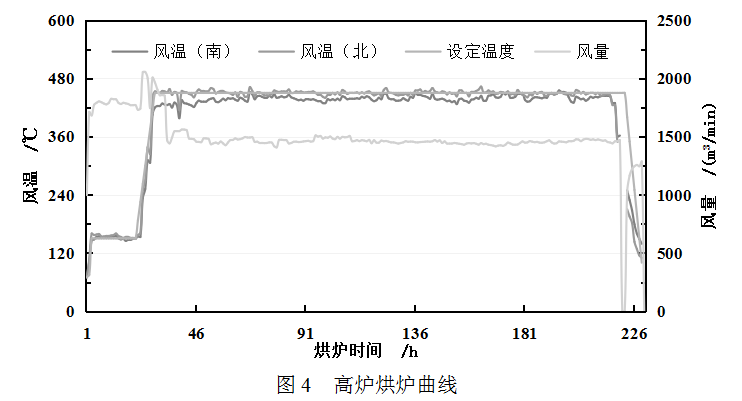

16号高炉共计16个风口,安装导风管16根,其中炉缸中心安装导风管1根,其余15根一长一短交错布局。烘炉导管采用φ108钢管,详见图2、图3。

2.2.1 烘炉

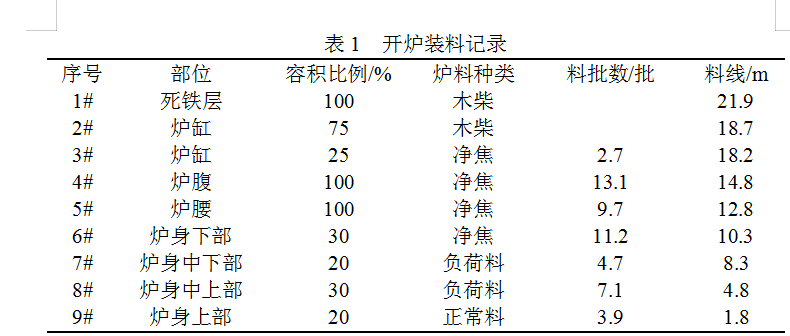

从两铁口处插入两根测温电偶,其中东铁口电偶插入至炉缸中心位置,西铁口出入炉缸深度为炉缸半径1/2,两根电偶均放置于吊盘上。两电偶作为炉缸温度检测用,作为烘炉参考,避免炉底温度低,影响烘炉效果。从正南(5#)、正北(12#)风口煤枪处各插入一根电偶,插入深度为超出小套400mm,作为风温监控电偶,烘炉曲线以此为准。烘炉导管安装完毕后开始进行高炉烘炉。严格按照烘炉曲线进行,实际烘炉曲线见图4。

因本次大修炉缸采用浇筑修复的方式,使用浇注料较多,烘炉曲线在原时间基础上增加450℃恒温阶段,原计划烘炉时长120h,实际烘炉时长227h。烘炉时关闭炉顶大放散,从重力放散阀出风,一方面热风经过上升管、下降管,对上升管、下降管进行了烘烤,提高喷涂料强度;另一方面,风压较高,流速有所降低,确保热风所带来的热量能够充分传导至需烘烤的耐材上。本次烘炉前吊盘整体放置于炉底,未分解,烘炉导管插到吊盘面以下,确保了所有热风全部经过炉底并在圆周方向升起,增强了炉底和象脚区烘烤效果,从炉缸环碳温度上看,效果较好,建议后期开炉保持。

2.2试压查漏

本次检修效果较好,16号高炉烘炉结束后打压一次,发现漏点较少,且无影响生产的大漏点,打压结束后即拆除送风装置、烘炉导管,开始进行炉缸填柴作业。

2.3联动试车

高炉各区域对所属区域的设备进行联动试车,具备开炉条件后,签字确认。

3. 装料

本次开炉填料对以往装料方式进行优化,取消空焦,使用纯高碱烧结矿平衡碱度。装料记录见下表1所示。

净焦(J):干焦批9000kg/批;

负荷料(F):高烧15.0t+干焦9000kg+萤石500kg+锰矿300kg,负荷料前4批测量矿石布料轨迹,矿角分别为44/41/38/35,焦角根据矿角调整,角差-3°;第五批至第七批K:16(10)J:19(10),第八批开始每批料矿焦同上1°。

正常料(Z):高烧19.6t+低烧3.7t+块矿1.2t+干焦9000kg+萤石500kg+锰矿300kg+硅石500kg。第10批开始上正常料,布完第12批料,机械探尺探至4.75m,停止上料等待点火送风开炉。

送风前料线4.75m。装料过程中采用激光测料面技术测量料面形状3次,测量焦、矿布料轨迹及不同料流开度下布料宽度。

4. 开炉操作

4.1确定送风风口

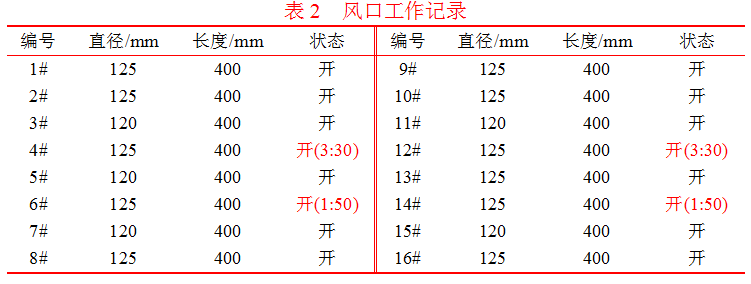

开炉采用12个风口送风,堵4#、6#、12#、14#风口,风口直径采用11个Φ125mm加5个Φ120mm,风口总面积0.1915㎡,开炉送风风口面积为0.1425m2,18:16送风点火。风口工作情况如表2所示。

4.2开炉操作参数

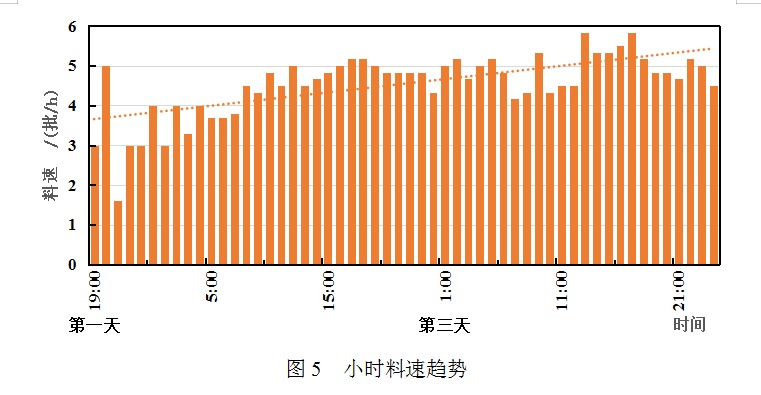

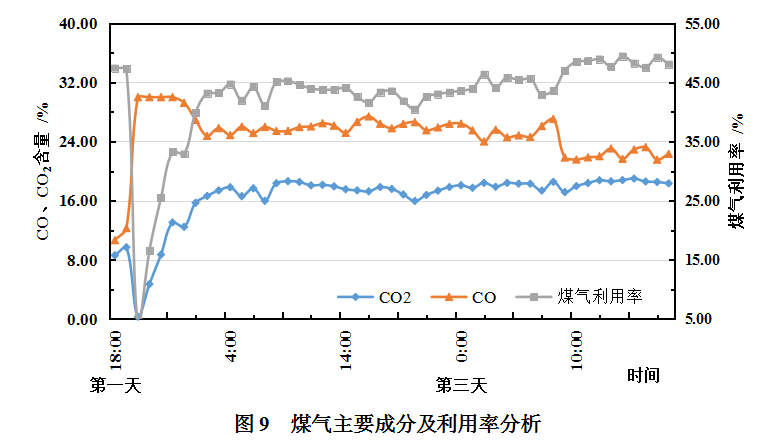

开炉操作各项操作参数趋势见下图

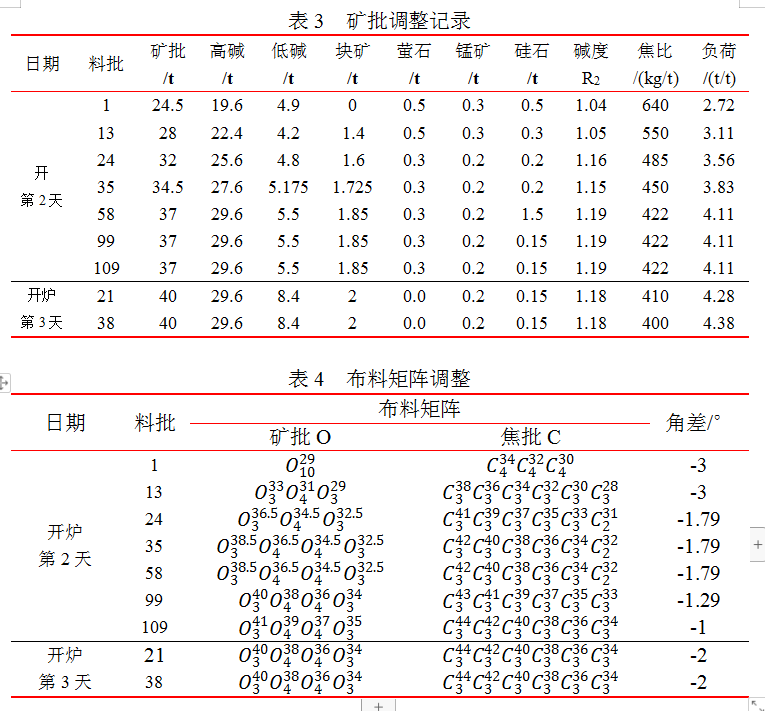

4.2 矿批、料制调整

4.3 出铁

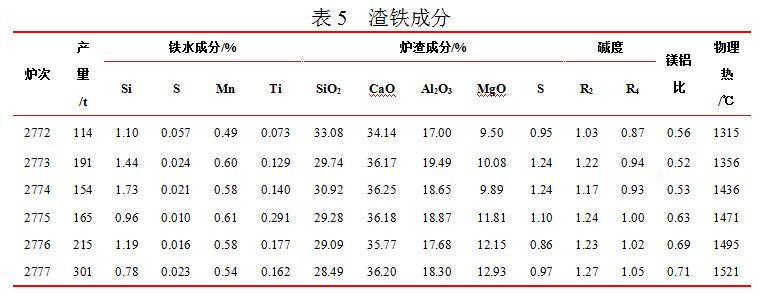

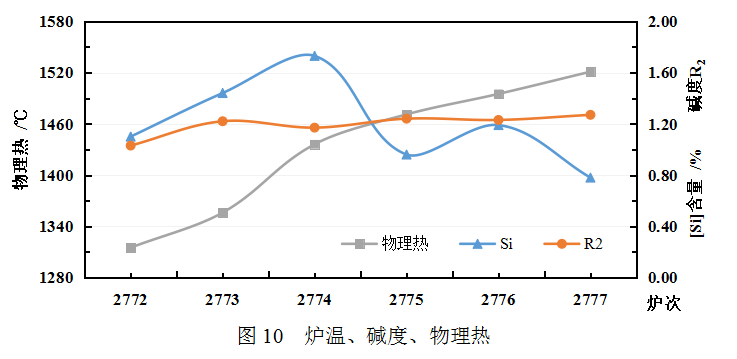

开炉当日22:29 西场铁口开始见渣,西场堵口;12月20日23:59东场铁口开始见渣,东场堵口。次日1:09,西场开口出铁,此时理论铁68t,开口下渣,炉渣流动性良好,开口22min后铁口来风,5min后撇渣器有铁水流出,1:29堵口,二次开口后直接走水冲渣,一次出铁44t。铁水及炉渣成分如表5所示。

5. 开炉过程存在问题

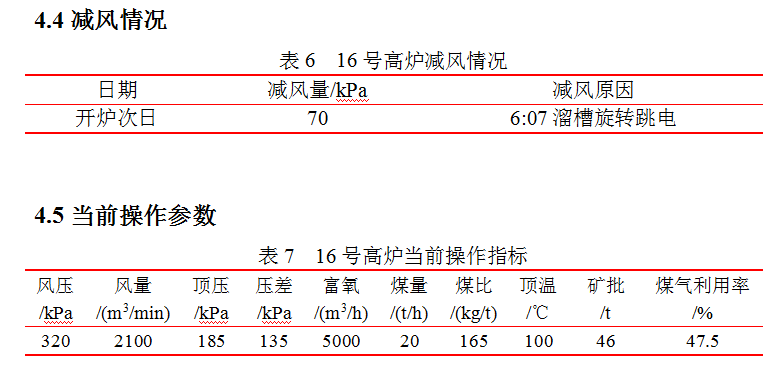

(1)后期加风过程中溜槽倾动跳电,顶温上升过快,加之炉顶自动打水未调试好,被迫减风控制顶温,延缓高炉参数恢复正常。

(2)冷风流量显示不准确,影响对炉况趋势的判断。

(3)改造后的焦炭环保振筛没有给料机,焦炭料速无法控制,导致大量粉末入炉。

6. 总结

(1)延长烘炉时间、铁口导管开孔、吊盘整体放置于炉底、关闭大放散开重力除尘放散等措施的使用,增强了烘炉效果,确保了炉缸水分在开炉前保持充分的干燥;

(2)炉缸木柴采用普通木柴加枕木结合的方式,下部使用铺木柴,上部枕木码放整齐,在装开炉料的过程中确保了料面的平整;

(3)装料过程采用激光测料面技术测量不同角度矿、焦布料轨迹,较传统测量碰撞点的方式更加精确,为开炉料制的选择明确了方向;

(4)开炉料全干熄焦加高碱度烧结矿中和碱度,取消空焦,熔剂量减少,开炉渣量减少,且在软熔带成型的过程中根据压差控制风压风量的使用,避免了开炉过程中悬料的发生,开炉全过程0悬料;

(5)风口面积选择较为适合,12个风口送风,开炉风口面积0.1425m2,出铁后根据炉缸热量情况对称同开2个风口,并及时加风,确保了中心气流稳定,避免因中心气流不畅导致炉况波动;

(6)开炉后铁口无喷溅,炉前工作量显著降低,避免了因铁口喷溅导致的安全事故的发生。铁口无喷溅的主要原因在于:①铁口及炉缸采用整体浇筑的方式,无跑煤气等情况的发生;②预埋的铁口导管上开孔,为铁口区域耐材中水汽的逸出留出了通道,确保了铁口区域与铁水接触的耐材干燥;③延长了烘炉时间,烘炉效果得到保障。

(7)大修过程中严格控制检修质量,一次打压成功,且开炉后无新增漏点,为顺利开炉奠定了基础。

(责任编辑:zgltw)