-

刘培广 郝正宪

(广西北港新材料有限公司镍铁公司)

摘 要 通过对手动喷煤系统的组成设备及操作系统的改造,提高了系统控制性能,实现了喷煤系统的自动化监测、控制、调节的功能,实时喷煤速率波动值在0.8T/h以内,达到了稳定、均匀喷吹的目的,为高炉提高煤量和稳定高炉初始煤气流创造了条件,进而为提高风温创造了条件,同时促使了高炉炉况稳定性得到了提高。

关键词 高炉;喷煤;自动化;均匀化

高炉喷煤是以价格低廉的煤粉代替价格昂贵的焦炭,使高炉炼铁焦比降低,生铁成本下降,同时有利于稳定高炉操作及炉温控制[1]。高炉喷煤的连续性、稳定性对高炉的稳产、顺产、高产起着重要作用。

传统的高炉喷煤采用手动喷吹方式,喷吹效果受操作工水平影响,并且只计算小时喷煤量,难以实时控制[2]。通过对高炉喷煤系统进行自动化改造,实现高炉喷煤的均匀喷吹与精准喷吹,对高炉稳产、顺产、高产有重大意义。

1 背景概况

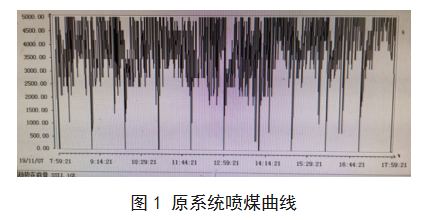

北港新材料有限公司原喷煤系统采用的是两罐并吹、手动操作的喷吹方式,为450m3高炉提供煤粉,小时喷煤量在7t左右。该系统自2013年10月投产使用,至今已近八年,控制系统软硬件设备老化严重,经常出现堵枪现象,不能满足高炉强化冶炼的需求,同时由于是人工操作还暴露出以下问题:(1)喷吹量调节主要以罐压调整作为主要手段,调压过程会对分配器压力产生影响,对均匀喷吹不利;(2)喷吹速率波动大,瞬时速率偏差可达5t/h;如图1所示。(3)在人工操作的情况下,往往只关注保证整点煤量,对实际喷煤量,缺乏精细控制;(4)倒罐期间喷煤波动大且断流,导致现场喷煤不均匀,不稳定,不连续;(5)同时由于喷煤速率波动大、不稳定而增加了气量消耗,增加了操作人员的劳动强度;(6)喷吹速率不稳,煤焦置换比降低,煤粉在高炉回旋区的燃烧率降低,使更多的未燃尽煤随煤气移出炉外,对除尘工艺负荷加大,能耗增加。

综上,对喷煤车间喷煤喷吹系统进行改造,解决煤粉喷吹过程存在的问题具有很强的必要性。

2 系统改造

煤粉经过喷吹罐流化后压入喷吹总管,此时进入总管的是煤粉和气体的混合体,在喷吹总管里面呈气固两相流动,其流动状态受多种因素影响,物性参数多且变化关系复杂,难以进行数学描述。煤粉流量测量是通过煤粉流量计和调节阀,根据测量到的喷煤流量信号变化,控制总管调节阀来使喷煤流量均匀,达到煤粉平稳入炉的目的。

2.1 改造措施

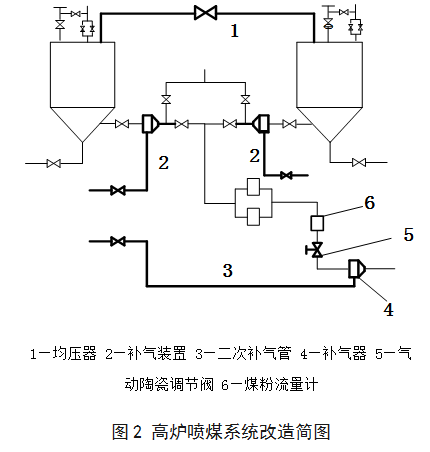

在原高炉喷煤系统的基础上增加固体流量测量仪一台,气动调节阀一台,喷煤自动喷吹控制软件一套,实现煤粉喷吹的自动化监测、控制、调节。对原有的喷煤系统改造见图2(改动部分加粗显示)。具体改造措施如下:

(1)采用连通器原理通过管道将并列的喷吹罐联通,在连接管道上安装均压器,嵌入均压过程。采取两罐并吹,均压之后,完成喷吹的空罐氮气部分可以重新利用,用于备用罐冲压。

(2)对两个喷吹罐下料口出粉管道上的补气装置进行改造,(改造后气量减小40m3~60m3)防止管道堵塞。

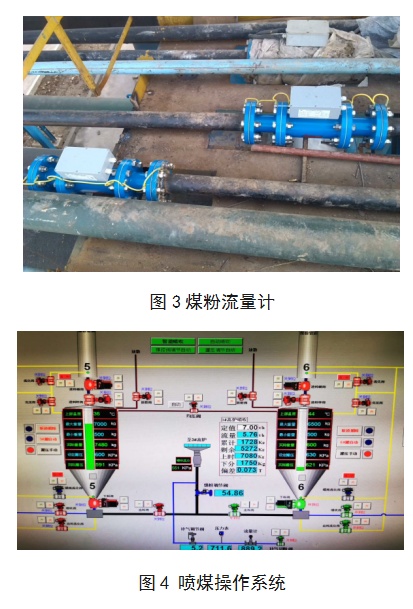

(3)喷煤主管改造。在原喷煤主管上安装煤粉流量计和气动陶瓷调节阀,并加装补气装置。通过监测气固两相(煤粉)流动状态,监测煤粉喷吹速度与浓度,控制调节使煤粉流量均匀。图3是煤粉流量计。

(4)喷煤分配器改造。更换高炉喷煤总管上的分配器,使分配器与14个风口之间的管道距离大致相等,进一步保证喷煤的均匀性。

(5)操作系统改造。除了煤粉流量自动控制功能,系统改造后还具备了以下功能:喷吹罐泄压、装粉、充压、倒罐共喷、恒压控制、手智一体化功能。系统各功能以子模块的形式加入到原喷煤控制系统,不影响原系统应用,可根据实际情况,切换为原系统。如图4所示。

2.2 改造注意事项

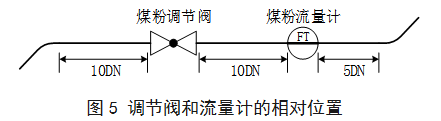

(1)煤粉调节阀前直管道长度应大于10DN ;煤粉调节阀与流量计距离应大于 10DN;煤粉流量计后直管道距离应大于5DN。如图5所示。

(2)煤粉流量计周围2米范围内应避免大电流设备及强磁场干扰;流量计接地端子应与现场仪表地可靠连接;流量计与煤粉调节阀安装位置应尽量远离补气接入点。

2.3 喷煤系统自动化控制原理

固体流量测量仪、煤粉调节阀与喷煤PLC 主站构成总管煤粉瞬时流量测量与调节单元:煤粉流量计实时监测喷煤总管煤粉流量或计算累计量,通过与煤粉流量设定值或期望累计量比较,采用 PID算法输出一个阀门开度控制信号,保证了煤粉流量长时间的稳定性。该系统能够根据喷煤车间罐压,二次补气量、流化气量和喷煤总管的流量进行调节。

3 系统改造效果

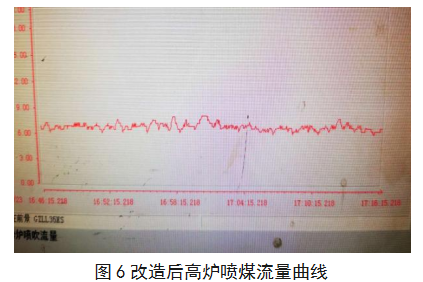

(1)喷煤稳定性。改造后的系统以能够根据高炉要求的煤量通过相关的控制手段实现自动调节喷煤量,并且在均压装置的辅助下,能够实现待喷罐和工作罐同样的罐压喷吹,倒罐过程切换均匀,煤粉均匀平稳地喷吹进高炉,时段内煤粉流量稳定。实时流量(喷吹速率)波动基本在设定值±0.8T/h;小时时段内以内最大偏差合理,正负不超过一分钟理论喷煤量,误差满足高炉需求,实现了喷煤速度在合理范围内的浓相输送。优化喷煤工艺控制参数,减少输送气及流化气的消耗,有力保障了高炉的稳定运行。

(2)系统改造对氮气用量的影响。喷煤自动化系统改造完成后,用于喷吹罐充压的氮气日节省300m³-650m³。

(3)系统改造对煤比的影响。系统改造后,喷煤量由7t/h逐步上升至8t/h以上;喷煤量的增加,为高炉提高煤比奠定基础,同时降低了风口前理论燃烧温度,为维持高炉冶炼所必需的热量需要进行补偿,从而为高炉使用高风温创造了条件;并且喷煤流量的稳定有利于稳定炉缸热制度,减少了难行悬料。

4 结论

(1)通过对原喷煤系统的设备及操作系统改造实现了喷煤的自动监测、控制、调节的作用,系统还具备了喷吹罐泄压、装粉、充压、倒罐共喷、恒压控制、手智一体化功能。

(2)系统改造完成后喷吹速率波动值在0.8T/h以内,达到了均匀喷吹的目的;氮气消耗量日节省300m³-650m³;高炉小时喷煤量可增加1t左右。

5 参考文献

[1]方桂荣,吴金龙.炼铁高炉喷煤系统中阀门的自动化控制机电工程技术[J].2020,49(10).

[2]祝和利,黄金堂,雷发荣,刘华庆.柳钢高炉喷煤系统相关技术的改进[J].冶金能源,2019,38(05):15-19.

(责任编辑:zgltw)