-

孔亚东 毛东辉 薛 飞

(中天钢铁集团有限公司第三炼铁厂)

摘 要 立足8年炉龄的中天钢铁7号高炉,采取一定长寿技术和管理措施,对中天钢铁7号高炉炉役后期在强化冶炼与高炉长寿方面所做的工作进行了总结分析,通过采用精料、加钛矿护炉、优化操作制度以及合理维护等操作技术措施,7号高炉在炉役后期实现了稳定顺行生产,延长了高炉寿命,单位炉容产铁量超过10000 t/m3,各项技术经济指标不断改善。

关键词 高炉 长寿 炉役后期

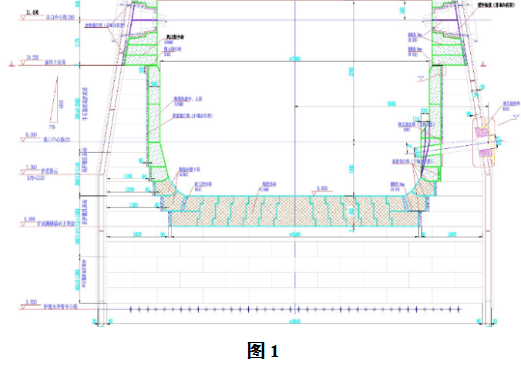

中天钢铁7号高炉始建于2011年,于12月16日顺利开炉,容积850m3,20个风口送风,炉前东西场两边各一铁口,炉缸使用的是北京瑞尔非金属材料有限公司提供的大块单元式风口组合砖,整体式陶瓷杯壁(带密闭隔热夹层),双向错台的陶瓷杯垫砖,见图1。上料系统采用斜桥小车上料,无料钟旋转溜槽多环布料;炉前东西出铁场均采用摆动沟罐位,冲渣系统采用环保底滤法,保证高炉出尽渣铁;高炉本体冷却采用工业水开路循环;鼓风机AV50—14,热风炉为顶然式,送风采用两烧一送原则。

截止2020年2月份已连续正常生产八年多时间,期间无特殊炉况发生,通过操作维护和加强炉体监护工作高炉投产八年来无冷却壁烧损,打破了高炉炼铁生产过程中发生冷却壁烧损的历史,创造了“中天骄傲”。高炉利用系数已达3.8t/(m3·d)以上,燃料比520kg/t以下。截止目前,7号高炉在一代炉龄无大、中修情况下单位炉容产铁量突破1.06万吨,参照目前高炉长寿标准,7号高炉已经成功跨入世界钢铁企业长寿高炉行列,并且在全国同等立级高炉中多项技术经济指标名列前茅,尽管已处于炉役后期,仍然保持着稳定高产的生产状态。其中多年来主要经济指标如表1所示。由表中可以看出7号高炉各项指标在稳定不断进步。

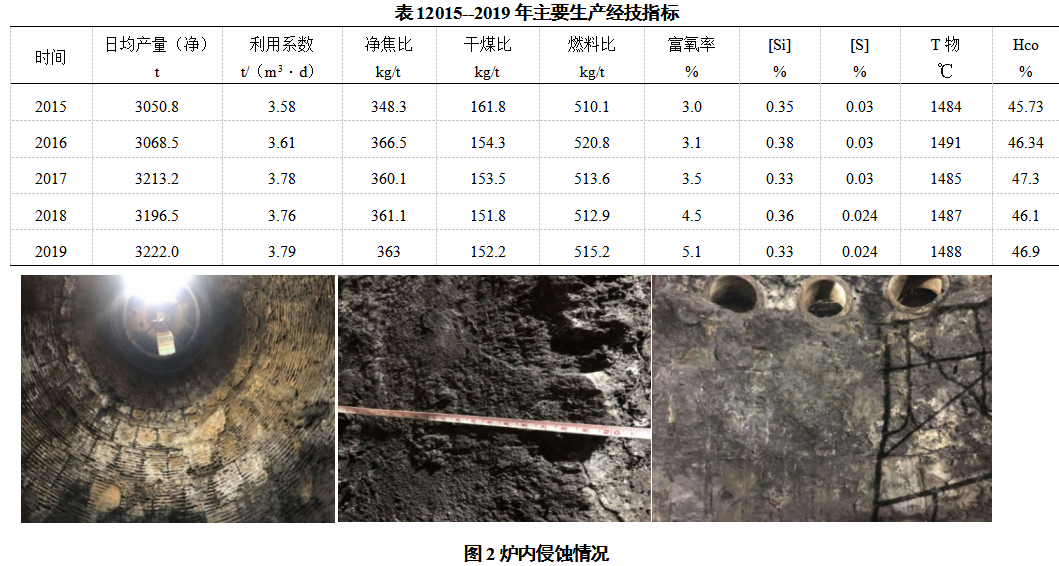

2020年因新型冠状肺炎疫情的影响,公司决定7号高炉2月3日降料面停炉,为后续开炉快速达产于3月5日开始炉内扒料,通过测量观察风口以上冷却壁镶砖基本还保留,炉缸除了东西铁口橡角区侵蚀到碳砖表面,其它侧壁区域陶瓷杯完整存在,见图2。停炉时风口组合砖状况至停炉时所有风口无变形,上翘现象;停炉时陶瓷杯壁砖的状况铁口中心线以上位置,陶瓷杯壁砖侵蚀最大位置,剩余杯壁厚度200mm,包括铁口上方的二层陶瓷杯壁砖。

停炉时陶瓷杯垫状的状况由于停炉前高炉运行良好,高炉本体各处温度平稳,按照熔损计算,炉底陶瓷杯垫砖侵蚀度低,因此本次停炉后不准备对炉缸底部进行处理,辩证的说明高炉炉缸没有安全隐患,高炉还可延续生产。

1 操作制度

1.1 送风制度

风量:2200-2350m3/min,风温:1180-1200℃之间,压力:330-335kPa,顶压:185-190kPa;富氧率:3.4-5.5%左右,毛煤比:175-185kg/t之间,其中煤粉挥发份控制在19±1.5%;风口小套按长度可分470mm和500mm两种,斜度上可分为直风口和斜5°风口,正常情况下使用斜5°风口。

1.2 布料制度

正常生产料批分为29.2t和35.5t,即矿石分为两车制和三车制;正常料线1.5m,布料采取正角度。

7号高炉炉料结构为当前国内主流形式:烧结矿+球团矿+块矿,正常生产烧结矿比例波动在65-75%之间,球团和块矿波动范围在10-20%之间,熟料率≥80%。

1.3 造渣制度

炉渣二元碱度控制在1.13±0.5,因渣中铝含量较高,最高时在19-20%之间,为确保渣铁流动性二元碱度按下限控制,同时添加蛇纹石保证炉渣中镁铝比在60±5%。

1.4 热制度

正常生产时,[Si]:0.28~0.35%,上下两炉间的波动两<0.1%,[S]:0.02~0.04%,铁水物理热≥1480℃,原燃料好的时候,可以控制在中下限,原燃料差的时候维持在中上限,确保炉缸的活跃性。

2 生产过程控制

2.1 合理的布料制度

7号高炉煤气流控制主要以中心气流为主边缘III煤气流适中分布模式,下部通过调整、优化风口进风面积和改变小套长度来适应原燃料质量的变化,保证气流顺畅,高炉中心气流明显,边缘气流适中,此种情况下煤气利用率较高,均值在47%左右。

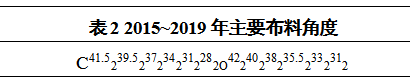

由7号高炉2015年以来布料制度调整可以看出(见表2),为适应不同冶炼强度,需要不同煤气流分布形式与之相适应。7号高炉实践证明,在当前原燃料水平条件下,能以发展中心气流为主,适度调整边缘气流,以提高高炉的使用寿命,实现高冶炼强度下的生产。

2.2 适宜的热制度

高炉生产需要长期稳定顺行,而炉缸活性犹如高炉的心脏一般,维护着高炉生产的动态平衡,而炉缸内液态渣铁流入并流出的顺畅程度是表示炉缸活性的重要内容。从生产角度出发,影响炉缸活性的因素大致有三个:

(1)焦炭所提供“透气-透液通道”的数量;(2)渣铁流动性能;(3)风口回旋区的位置。

连接炉缸活性和热制度的纽带就是渣铁流动性能。良好的炉缸活性状态需要有良好的渣铁流动性能,而良好的炉渣流动性能需要合理稳定的热制度,而合理稳定的热制度则是高炉操作者日常工作的主要内容[1]。

2.2.1 中钢7号高炉热制度的控制

所谓热制度的控制,也就是对炉温的控制,即对铁水物理热和化学热的把握。从生产角度出发,制定相应的最低值、波动值和绝对值。其中最低值是保证高炉正常生产的底线,一般不允许出现比最低值还低的情况。而波动值的确定要综合考虑原燃料情况、设备状态、操作水平等因素的影响。总的来说,原燃料条件好,波动值应控制较小范围,原燃料条件差,波动值需要控制较大范围。同样,波动值范围小,说明高炉生产炉况稳定;波动值范围大,表明炉况顺行情况不理想。绝对值则是高炉正常生产需要保持的状态,取决于最低值和波动值。若高炉接受的铁水物理热最低值为1480℃,波动值为20℃,那绝对值应为1500℃。具体到高炉操作,那么控制炉温的方法应有以下三个操作要点:(1)负荷是稳定炉温的基础;(2)料速是检测炉温的标准;(3)燃料比是控制炉温的手段。

2.2.2 低硅冶炼

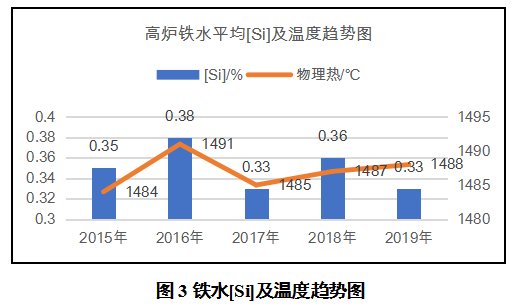

推动高炉进行低硅冶炼可以有效地降低高炉的燃料消耗。高炉炉温控制是根据高炉自身炉容、运行条件决定,在此基础上确定铁水物理热水平,在确保炉缸热充沛的情况下,高炉可以通过降低铁水硅含量,达到降低燃料消耗的目的。由于高炉炉缸热储备充足,加之高顶压、高风温等条件,本身就适合于高炉进行低硅冶炼,近年来850m3高炉低硅冶炼施行情况见图3。

2.1 合理的布料制度

7号高炉煤气流控制主要以中心气流为主边缘III煤气流适中分布模式,下部通过调整、优化风口进风面积和改变小套长度来适应原燃料质量的变化,保证气流顺畅,高炉中心气流明显,边缘气流适中,此种情况下煤气利用率较高,均值在47%左右。

由7号高炉2015年以来布料制度调整可以看出(见表2),为适应不同冶炼强度,需要不同煤气流分布形式与之相适应。7号高炉实践证明,在当前原燃料水平条件下,能以发展中心气流为主,适度调整边缘气流,以提高高炉的使用寿命,实现高冶炼强度下的生产。

2.2 适宜的热制度

高炉生产需要长期稳定顺行,而炉缸活性犹如高炉的心脏一般,维护着高炉生产的动态平衡,而炉缸内液态渣铁流入并流出的顺畅程度是表示炉缸活性的重要内容。从生产角度出发,影响炉缸活性的因素大致有三个:

(1)焦炭所提供“透气-透液通道”的数量;(2)渣铁流动性能;(3)风口回旋区的位置。

连接炉缸活性和热制度的纽带就是渣铁流动性能。良好的炉缸活性状态需要有良好的渣铁流动性能,而良好的炉渣流动性能需要合理稳定的热制度,而合理稳定的热制度则是高炉操作者日常工作的主要内容[1]。

2.2.1 中钢7号高炉热制度的控制

所谓热制度的控制,也就是对炉温的控制,即对铁水物理热和化学热的把握。从生产角度出发,制定相应的最低值、波动值和绝对值。其中最低值是保证高炉正常生产的底线,一般不允许出现比最低值还低的情况。而波动值的确定要综合考虑原燃料情况、设备状态、操作水平等因素的影响。总的来说,原燃料条件好,波动值应控制较小范围,原燃料条件差,波动值需要控制较大范围。同样,波动值范围小,说明高炉生产炉况稳定;波动值范围大,表明炉况顺行情况不理想。绝对值则是高炉正常生产需要保持的状态,取决于最低值和波动值。若高炉接受的铁水物理热最低值为1480℃,波动值为20℃,那绝对值应为1500℃。具体到高炉操作,那么控制炉温的方法应有以下三个操作要点:(1)负荷是稳定炉温的基础;(2)料速是检测炉温的标准;(3)燃料比是控制炉温的手段。

2.2.2 低硅冶炼

推动高炉进行低硅冶炼可以有效地降低高炉的燃料消耗。高炉炉温控制是根据高炉自身炉容、运行条件决定,在此基础上确定铁水物理热水平,在确保炉缸热充沛的情况下,高炉可以通过降低铁水硅含量,达到降低燃料消耗的目的。由于高炉炉缸热储备充足,加之高顶压、高风温等条件,本身就适合于高炉进行低硅冶炼,近年来850m3高炉低硅冶炼施行情况见图3。

2.3.2 水质控制

为了减轻高炉冷却器结垢,保证冷却强度,每天对高炉软水水质进行了化验分析,严格控制软水指标,PH值必须在3%~5%,避免了经常酸洗对冷却器的侵蚀,起到了延长冷却设备寿命的作用。

2.4 炉前出铁管理

根据7号高炉的生产实践,确定维持合理的铁口深度2.3~2.5m左右,这既可有效地控制出铁时间,又可满足高炉生产的主要。随着炉龄的增加,炉底砖衬被侵蚀,实际铁水面下降,将铁口角度调整到10~11°,达到了出净渣铁和维护好铁口的目的。

2.4.1 出铁时间

确定合理的出铁时间,对维护炉缸、炉底有利。出铁时间太短,意味着铁水流速增大,铁水环流会加重对炉缸砖衬的侵蚀。此外,出铁时间太短容易造成铁水跑大流,既不安全,也不利于铁口维护。因此,应适当控制渣铁流速,使高炉熔渣及铁水匀速排放,保持高炉炉缸内渣铁液面相对稳定,以减小铁水环流对炉缸砖衬的侵蚀[4]。根据7号高炉的时间,出铁时间维持在70~75min左右可保证渣铁及时排放,为炉况稳定创造条件。调整开口机钻头直径大小直接关系着出铁时间长短,使用不同直径的钻头可控制出铁时间。2012年以来,7号高炉所用的钻头直径有φ70mm和φ50mm二种,可根据炉况不同的铁口深度选用不同直径的钻头,以保证合适的出铁时间。

2.4.2 加强炉前作业管理

高炉铁口的工作状态对炉内的稳定顺行起着至关重要的作用,保证按时出净渣铁,避免炉内憋压而影响高炉的稳定顺行,而冶炼强度的提高必然使得铁口工作压力的增加,为稳定铁口合格率,为炉况的稳定顺行创造有利条件,制定了相应的炉前作业标准,规范炉前操作,提升炉前工的操作水平,每次堵口后对设备运行状况进行点检,发现问题及时汇报,及时解决,尽可能避免因设备问题影响炉前的出铁节奏。

加强对打泥量的管理,保证铁口泥套的完整,减少跑泥导致铁口深度的波动影响出铁节奏,铁口深度维持在2.4±0.1m,根据渣铁生成量以及出铁时间选择合适的开口钻头,每次出铁时间控制在70min左右,日均出铁次数控制在15炉次左右,有利于炉缸的长寿。

3 总结

中钢7号高炉通过近8年的不断摸索,对高炉长寿总结除了一套适合自身条件的生产经验,操作管理表明,通过内养外治,高炉不但能够达到长寿的目的,而且能够实现高强度冶炼。

(1)实现高炉长寿应从设计、施工质量、耐火材料材质、冷却水进水温度、采用新技术、及时维护、高炉操作等全方位努力,提高高炉的操作水平,重视各项操作制度的制定,并严格贯彻执行,严格控制冶炼强度。

(2)高炉选择合理的操作制度必须依据原燃料的理化性能,合理的送风制度和装料制度,能够实现煤气流合理分布,炉缸工作良好,炉况稳定顺行。

(3)7号高炉实现低硅低硫优质生产,持续保持生铁[Si]含量0.35%左右,[S]含量0.020%左右。保持炉况长期稳定顺行是实现低硅低硫冶炼生产的基础。

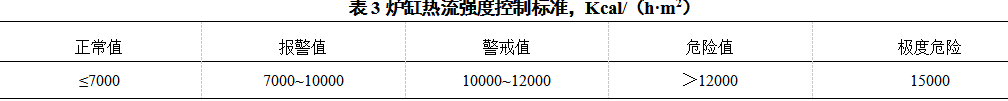

(4)随着高炉大型化、高强度冶炼的需要应建立高炉的冷却制度,完善监控手段,保证炉役后期高炉稳定安全运行。

4 参考文献

[1] 代兵,姜曦,王运国,等. 浅谈高炉热制度与炉缸活性的关系//[C]第十一届中国钢铁年会论文集-s. 2017.

[2] 张寿荣,于仲洁.武钢高炉长寿技术[M].北京:冶金工业出版社.2009.

[3] 金觉生.宝钢高炉长寿命实践[J].炼铁,2005,024(B09):30-35.

[4] 彭学林.高炉出铁口操作与维护技术探讨[J].企业导报,2011(12):275-275.

(责任编辑:zgltw)