-

张金山

(南京南钢产业发展有限公司第二炼铁厂)

摘 要 介绍南钢喷煤喷吹系统自动化程序优化及喷吹模式创新,从喷煤制粉生产过程控制、氮气消耗降低等措施为高炉炼铁成本降低提供有力帮助。

关键词 喷煤 工艺优化 节能降耗

1 引言

高炉喷煤系统是组成炼铁生产工艺流程的重要一环,是高炉冶炼过程中以煤代焦、节约能源成本和焦炭资源的重要措施。高炉对其生产过程的连续性、稳定可靠性要求很高,这就对喷煤的生产过程控制有很高的要求。南钢第二炼铁厂1800m³于2014年初投入生产,在工程建设就引入自动化理念,并在持续生产中不断改进完善工艺流程,不断挖潜设备潜能,为高炉成本降低提供有力帮助。

在高炉喷煤的生产过程中,作为喷煤系统中核心部分的自动化控制系统要建立严密的控制体系,从提高喷吹和系统的稳定性到严格完整的控制都要进一步的开放和研究,要不断的优化控制系统,以确保喷煤系统的安全稳定高效运行。本文阐述近几年南钢喷煤工艺不断改进的成果及开展节能降耗的有效举措。

2 喷煤工艺流程介绍

原煤由火车(汽车)运至煤场,然后用行车将火车(汽车)上的原煤卸至煤场。需要输送原煤时,由煤场内的行车将原煤装入受煤斗(3只),经受煤斗下的计量皮带机(3条)、平皮带机和配仓皮带机运至原煤仓。原煤仓的原煤经圆盘给料机均匀的加入磨煤机。干燥剂为热风炉废气和烟气炉高温废气以及部分自循环烟气的混合气。干燥剂经过高温引风机和制粉系统中的排粉风机形成的负压吸入磨煤机。磨煤机磨制的合格煤粉沿磨机出口管道进入布袋收粉器被收集后进入煤粉仓。煤粉仓下的高压并列式喷吹罐将煤粉向高炉输送。高炉平台上设分配器,由管道输送过来的煤粉经分配器支管通过插入高炉风口直吹管的喷枪喷入风口。

2.1 上料系统

(1)本系统包括原煤的卸、贮、配、输四个环节和辅助设施。

(2)储煤场建筑面积150×33m2,内设10t桥式抓斗起重机三台,混煤仓三个,三条配料皮带秤配煤仓两侧分别贮存不同品种原煤,储煤场有防雨、防冻和混配煤功能,储煤能力约为21000t左右,为保证中速磨煤机安全,皮带机上方设电磁除铁器两台,以清除原煤中的磁性金属物。

2.2 制粉系统

(1)该系统包括原煤仓、称重给煤机、中速磨机、一次布袋收粉器、主排粉风机及烟气升温炉与喷吹系统合建在一个区域内。

(2)原煤仓容积为500m³,为使原煤仓下料顺畅,其下锥体做成双曲线型且下料口设有空气炮,确保原煤下料畅通,料位检测采用德国进口超声波料位仪。

(3)煤粉仓容积900m³,采用仓底流化器结构,共有3个称重支腿,为保证煤粉畅通,锥体角度70°。每个锥体都设有沸腾流化装置,使用氮气沸腾,煤粉仓设仓顶小布袋,过滤面积200m³。

(4)中速磨采用大峘Em95中速磨两台,制粉能力45/h,分离器装置为静态分离器。

(5)烟气升温炉选用卧式密闭炉型,该烟气炉分为两段,即燃烧段(燃烧室)和混合段(混合室),燃烧室产生的高温烟气(约1000℃),进入混合室和含氧低的高炉热风炉废气(100-250℃)混合后,进入磨煤机作为煤粉的干燥气。

2.3 喷吹系统

(1)包括6个喷吹罐、供气系统、喷吹管线、分配器、煤枪及喷煤计量、安全监测等。高炉喷吹煤粉输送按浓相输送进行设计,在保证煤粉喷吹均匀。

(2)喷吹系统由喷吹罐、煤粉混合器、喷煤总管、过滤器、煤粉分配器、喷煤支管、煤枪及喷煤调节控制和安全联锁系统等组成。

2.4 安全措施

(1)常压容器煤粉仓设防爆孔,高压容器喷吹罐设安全阀,煤粉仓的锥体部分安装仓底流化器。流化介质为氮气,在流化煤粉促进下料的同时,也能够形成惰化气氛,防止煤粉出现氧化着火。

(2)主要电气设备采用防爆电器,系统所有设备,管道均可靠接地,以消除静电。

(3)煤粉仓和喷吹罐设多个温度测点,实时监测煤粉温度变化,如果温度大于85℃报警并紧急充氮保护。

(4)煤粉仓设气体监测装置,实时监测粉仓内CO和O2的含量,CO超过2000PPm,O2超过8%,报警并紧急充氮保护。

3 节能降耗举措

3.1 错峰制粉节约用电量

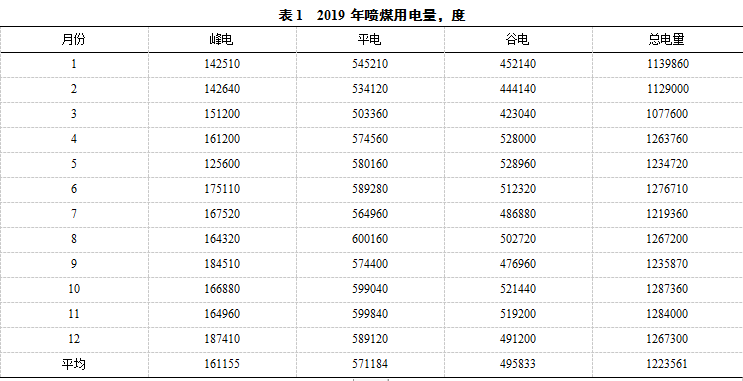

喷煤班为了保证高炉的连续不断的大喷量喷吹,一直在连续不断的开机生产,高压电也就成为了喷煤班的主要可控成本项目,控制开机时间能够有效的降低生产成本,高压电依次分为:峰时:8:00-12:00;平时:12:00-17:00;峰时:17:00-21:00;平时:21:00-24:00;谷时:24:00-8:00。峰1.037元/度、平0.622元/度、谷0.307元/度,因此选择开机的时间段,就能够有效的降低用电量,从而达到节约电费的目的。我喷煤班通过不断的讨论研究提出了错峰制粉的生产方式:采用白班时间少生产多检修维护,小夜班和大夜班多开机生产,白班尽量在12点以后开机,小夜班粉仓高了就停机,大夜班接班后就赶紧开机生产,尽量多利用平时和古时的时间段来生产。表1就是2019年错峰制粉用电量的统计:

结论:根据2019全年喷煤用电量数据统计得出每月峰电平均161155度,占总用量的13.1%,平均每天节省1h峰电开机时间。

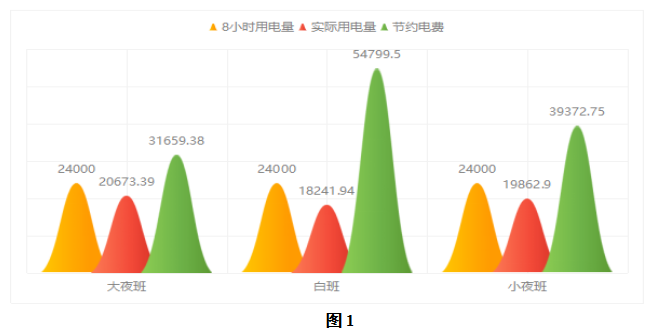

图1为2020年3月份错峰制粉的用电情况:

由图1可见,我喷煤班的错峰制粉的方法还是非常有效果的,白班开机时间少,节约的电费最多,小夜班开机时间略多,节约的电费仅次于白班,大夜班开机时间最多,因此节约的电费最少。

3.2 降低氮气消耗节约生产成本

我喷煤班现在已经大规模的使用氮气,在制粉系统的布袋脉冲、喷流使用6个喷吹罐,因此哪个喷吹罐密封性差有漏压的情况极易察觉到,很容易及时处理,因此也不是重要因素。

因此,2019年我喷煤班制定新的氮气使用目标为5700m³/h,针对以吹煤粉、以及各灭火阀的氮气灭火,统统都是使用的氮气,因此如何在生产过程中,采取各种措施有效的降低氮气的使用量,就能很好的降低了喷煤的生产成本:

经过数据调查显示之前2018年每个月的氮气消耗量基本在6300m³/h,增加氮气使用量的主要原因:

布袋脉冲,喷吹罐冲压,都是在24小时不停歇的使用当中,因此其重要性不言而喻,其状况的改善能极大的降低氮气的使用量;系统各部分的灭火阀,系统一旦发生温度过高或着火情况,可以迅速利用氮气这种惰性气体,低温快速流动带走热量,其次,有些设备的清扫也是用氮气来吹扫,因此这些对于氮气的使用的需求也是极大的。氮气总管压力一般很少有波动,基本很少影响氮气的使用量;其次,由于兰炭的使用,使得煤粉颗粒粗大,硬度变高磨损管道,此乃不可抗力;最后喷吹罐的密封性,由于24小时不停的轮上引发氮气使用量增加的因素,我们采取了如下的措施:

3.2.1 阀门老旧破损

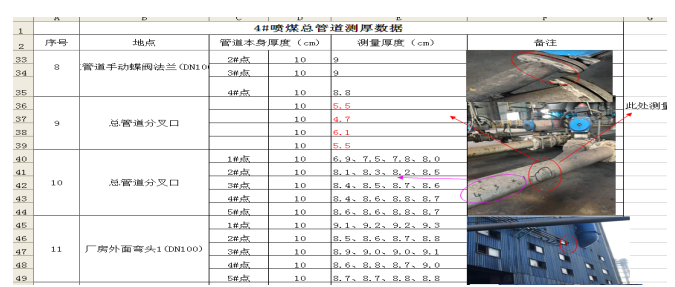

喷煤系统内需要用到氮气的阀门有布袋箱灭火阀、中速磨机灭火阀以及原煤仓灭火阀,加强对这些阀门的日常点检工作,不但可以保证一旦发生事故可以灵活好用,还有就是这些阀门如果有损坏就会造成氮气的泄露,造成对氮气的浪费,氮气费用的上升。定期做好管道的测厚工作能够有效的预防管道磨损带来的氮气泄露;

3.2.2 布袋脉冲

在保证布袋能够正常工作的情况下,适当降低布袋脉冲压力来减少氮气消耗,制粉系统二个布袋,每个布袋系统有20个小箱体,有20个脉冲阀,每个布袋一小时要脉冲充压10个循环,每个循环12次,二个布袋合在一起每小时就是240次,把一次的脉冲压力由原来的0.56MPa降到0.53MPa左右,那么保守估计,2个布袋一个月大概能减少4万元左右的氮气费用。

3.2.3 喷吹罐罐压

在能够完全保证高炉所需喷煤量的情况下,降低喷吹罐的氮气冲压,减少对喷吹罐内氮气的使用量,适当的开大煤流阀,提高管道内煤粉的喷吹浓度,降低消耗输送介质。此外,调整备用罐自动冲压时间,由原来在用喷吹罐煤粉剩余6t时,备用罐开始冲压,改为4t,减少冲压过早带来的浪费。

假定高炉需要喷煤30吨/小时,在能够满足正常喷煤量的情况下,将喷吹罐的压力由原来的0.95MPa降低为0.90MPa,并且调整煤流调节阀开度由原来的45%开大到65%,这样就能有效的减少每小时喷吹罐里所需要冲压的氮气。

4 结论

第二炼铁厂喷煤在节能降耗取得一定的成绩。但是在能源、资源供应日益紧张的今天,应该清醒地认识到炼铁发展的方向已经不再是简单追求规模、质量和成本的问题。如何合理及最大限度利用资源,减少污染排放,变废为宝,促进炼铁的可持续发展是我们今后努力的方向。

5 参考文献

[1] 席菁. 高炉煤粉喷吹自动控制系统的设计与优化[D].东北大学,2010.

[2] 李新平,张武杰.龙钢5号高炉喷煤工艺及投运生产实践. 陕西龙门钢铁有限责任公司炼铁厂,2015.

(责任编辑:zgltw)