-

张晓波 李云铁

(华菱湘钢炼铁厂)

摘要 为进一步提高高炉炉前设备的控制精度及智能制造水平,改善操作环境,将原有的仅通过操作室单一的手动方式控制系统升级改造成具备无线遥控控制的系统。同时对原有液压系统的液压站、操作室阀台进行优化。通过生产的检验,该系统运行良好,控制方式灵活,达到了预期的水平。

关键词 遥控控制 液压系统 开口机 泥炮

前言

随着现代科学技术的发展,自动化设备日新月异,越来越多的设备采用遥控操作方式。因遥控操作具有灵敏可靠,视野开阔,操作不受场地的限制等优点,将遥控技术应用于操作场地受限的工况,其优越性显著。

湘潭钢铁集团有限公司炼铁厂2#高炉,炉容2580m³,炉前设3个铁口。各铁口均在同侧设置一台开口机、一台泥炮及对应的液压系统。岗位工人需手动操作液压阀来控制开口机及泥炮的运行。为减少铁口区域扬尘,改善炉前环境,于2017年对炉前铁口区域进行封闭。由于开口机、泥炮设备置于封闭区域内,致使岗位操作视线受阻,无法直接看清铁口处的情况。开铁口时需要操作室外设专人利用手势进行指挥。因受地理位置及现场环境的影响,通过操作室操作设备有很大的局限性,同时设备操作的准确性、可靠性受到较大影响。为此将炉前的设备由原来的手动控制改为遥控控制,可提高炉前设备操作的准确性,降低岗位工人的劳动强度。

1 改造前系统的的组成

炉前液压设备主要由泥炮、开口机及其对应的液压泵站、阀台组成。

1.1 泥炮

泥炮的作用是在炉前某个铁口出完铁水时,将前期装在泥缸里的炮泥压入并封堵铁口。主要动作包括回转和打泥运动。

1.2 开口机

开口机用来打开铁口以便高炉顺利出铁水。主要动作包括:开口机回转臂的回转,钻机的进退,钻杆的旋转、冲击等运动。

1.3 液压泵站

液压泵站共设有1#、2#两座液压站,其中一座液压站控制1#、2#铁口设备的动作,另一座液压站控制3#铁口设备的动作。1#液压站主泵组由6台油泵组成,其中4台油泵(单台油泵参数:Q=163l/min,N=110KW)给泥炮动作提供压力油,正常生产时启用其中的2台油泵。另2台油泵(单台油泵参数:Q=163l/min,N=75KW)给开口机动作提供压力油。油泵出口设置球阀,通过切换对应的球阀分别给1#、2#两个铁口设备供油。2#液压站主泵组由5台油泵组成,其中3台油泵给泥炮动作提供压力油,另2台油泵给开口机动作提供压力油。两种泵的参数分别与1#泵站对应油泵的参数相同。

1.4 控制阀台

控制阀台置于炉前各铁口旁的操作室内,炉前液压设备的动作均需通过手动操作换向阀的手柄实现,不能接受外来自动控制的信号。

2 改造前的不足

1)因铁口区域已加装钢结构进行封闭,岗位操作视线受阻,开口、堵口时需设专人通过手势指挥配合,在指挥配合过程中互相之间容易发生误解,设备操作的准确性受到较大影响,同时带来较大的安全隐患。

2)因对炉前设备的操作均需通过手动切换液压阀才能实现,操作人员只能凭经验和手感进行操作,设备的控制精度和自动化程度低,一次性堵口成功率低至10%左右,致使铁口维护工作量大、人员劳动强度高以及环境污染大。

3)因开口机、泥炮运行通过不同的规格的两种油泵供油,两种泵之间不通用,给开口机供油的主油泵仅两台,无备用泵。设备的维护难度较大,设备的可靠性受到较大影响。

3 改造方案及内容

3.1 液压系统的优化升级

3.1.1 泵站的改造

原“泥炮”主油泵110KW的电机及基础利旧,油泵升级为力士乐A4VS0125型,每套液压泵站内原“开口机”两台主油泵(含电机)拆除,改造为两台控制油泵(N=7.5KW,Q=40l/min)。为控制换向阀动作提供压力油。为提高系统油液的清洁度,在各油泵出口增加压力过滤器,并将回油过滤器升级为过滤精度更高的过滤器。为有效的降低原系统油温长时间较高对油液造成的影响,将原系统的循环泵及冷却器进行升级。

3.1.2 阀台的改造

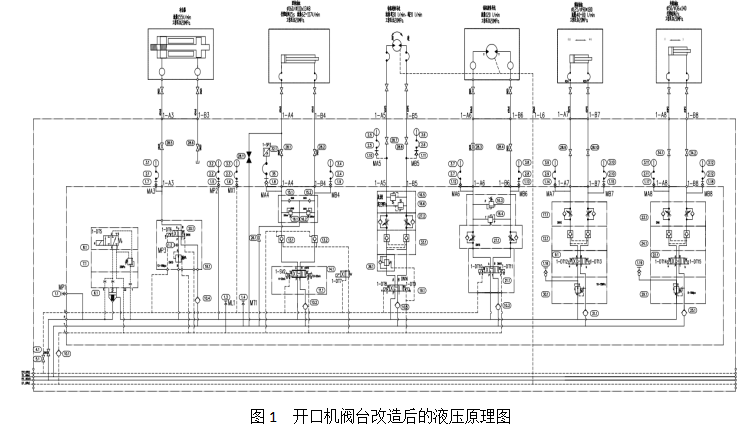

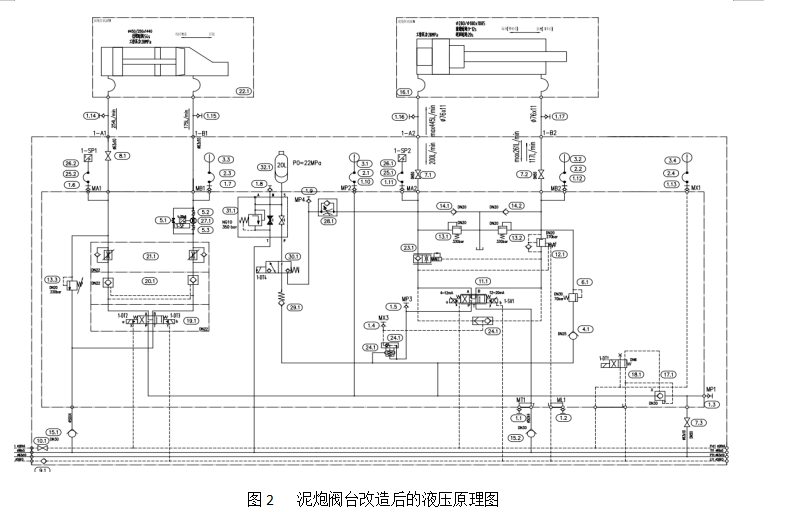

对3个铁口的开口机及泥炮阀台全部进行更新改造。改造后的液压原理图分别如图1、图2所示。主要改造内容如下:

1)为实现远程对阀台进行操作,泥炮、开口机阀台控制由原来的手动换向阀全部改为电液换向阀或电磁换向阀。因泥炮回转油缸和开口机回转油缸分别在堵口和开口时需要精细微动操作以确保对准铁口,将其中控制泥炮回转、开口机回转的换向阀改为电液比例阀。

2)泥炮回转阀台增加蓄能器保压回路。当泥炮回转回路系统压力较小或短期需要较大流量时,蓄能器能够释放储存的液压油,补偿系统泄漏,保持回转回路压力稳定。确保铁口封堵时泥炮在既定位置停稳,为炉前迅速、成功堵口创造了有利条件。

3)在进入阀台前的管路中相应的新增电磁换向阀,通过电磁换向阀的得失电开启或切断压力油,从而控制开口机、泥炮的动作。避免了因误操作导致开口机和泥炮同时动作相互碰撞损坏的事件发生。

3.2 新增遥控控制系统

随着无线通讯技术的迅猛发展,无线遥控产品广泛应用在工业领域中。无线遥控技术已成功的应用在我厂各高炉炉前吊车控制系统中。本项改造利用高炉58天的停炉大修机会,对炉前三个铁口的开口机机泥炮各新增1套遥控控制装置,实现对开口机、泥炮全部动作的控制。

3.2.1 遥控控制原理简介

新增遥控控制系统包括无线遥控发射器,采用施耐德M580系列的PLC控制柜,信号接收器及对应的信号线缆。操作工人通过扳动遥控器上的摇杆将控制信号传输给置于控制柜内的接收器,接收器与PLC系统连接,PLC系统中CPU按照设定的程序对信号进行处理并输出电信号至阀台上的电磁阀,电磁阀控制液压系统的运行,从而实现对现场开口机、泥炮动作的控制。

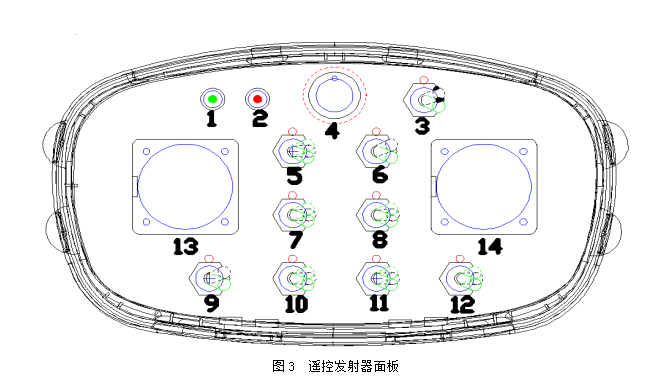

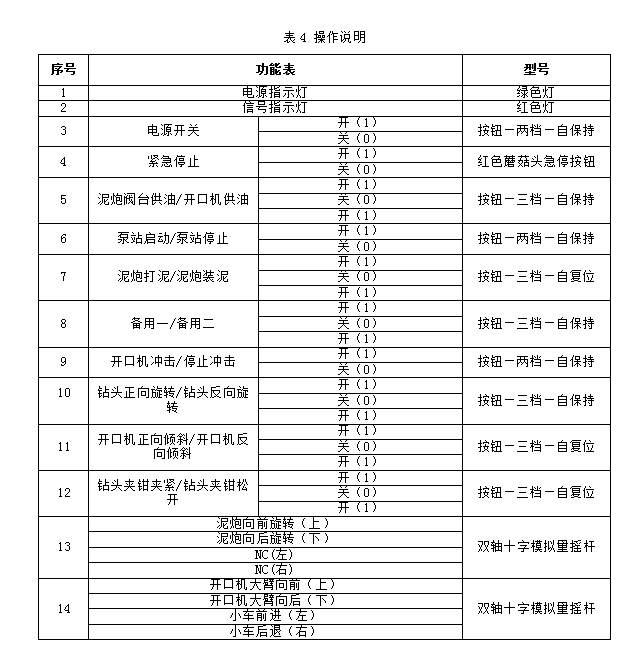

3.2.2 无线遥控发射器

每个铁口各新增一台遥控发射器,各铁口的遥控发射器互不干扰,且相互间不能混用。遥控发射器面板如图3所示,操作说明如表4所示。

3.3 新增远程操作台装置

在无线遥控器与PLC系统发生故障时,为确保炉前生产的正常进行,在操作室新增操作台对液压系统的控制。 控制柜面板上布置和遥控器面板上功能完全一致的转换开关和摇杆。操作工人切换操作台上相应的转换开关后,扳动对应的遥杆实现对液压阀台的控制。

3.4 新增自动控制系统

3.4.1 液压站油泵一键启停的实现

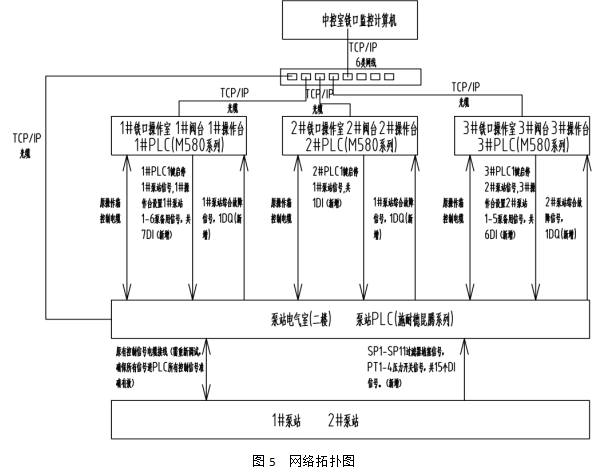

为提高炉前设备的智能制造水平,简化操作流程,对液压站主油泵、控制泵的启停编制程序,泵站PLC模块增加输入、输出点数,实现对设备的一键启停。网络拓扑图如图5所示。具体控制功能如下:当接收到1#铁口PLC系统的一键启动1#泵站信号后,根据1#操作台给定的1#泵站4台主油泵的备用状态,依次启动非备用泵。第一台泵启动后,延迟T1秒启动下一台泵。2台控制泵不参与延迟启动,接收到一键启动信号,马上启动非备用泵。

3.4.2 开口机、泥炮回转速度控制

为提高炉前开口机、泥炮的控制精度,延长设备的使用寿命,更换地保证开口机回转、泥炮回转平稳的运行,满足炉前工艺要求,将各设备运行全过程分段编制程序, 设定运行电流,通过对各参数进行调试,确保开口机回转、泥炮回转动作实现无极调速。

3.5 新增检测装置和监视系统

3.5.1 检测装置

检测系统包括泥炮打泥压力及回转压力的检测,在打泥油路中新增压力继电器,压力参数通过转化器转化显示置于现场电子屏,便于岗位实时了解铁口状况,设备维护人员掌握泥炮设备的运行情况。

3.5.2 监视系统

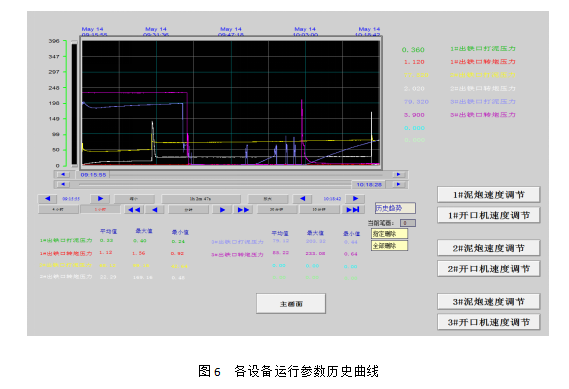

在中控室设置上位机,通过光纤与PLC连接,将各铁口诸如泥炮回转压力,泥炮打泥压力等参数采集并在上位机画面显示,高炉管理人员在中控室实时了解炉前实际生产情况,便于及时调整工艺参数。此外,上位机将采集的数据进行记录管理,便于后续查看和为解决问题提供参考等。各设备运行参数历史曲线如图6所示:

4 改造后的运行效果及缺陷

4.1 运行效果

1) 引入遥控控制系统,操作方式更灵活、可靠及高效。操作工人可以选择铁口附近任意合适位置进行独立操作设备,由于视线良好无需其他人指挥,节约了人力资源,同时避免了指挥不当造成的误解。

2) 针对泥炮回转动作采用比例阀及PLC自动控制,泥炮回转全过程运行速度提升,一次性堵口的成功率从改造前约10%提高至目前的70%,极大地降低了铁口泥套的维护量,延长了设备的使用寿命。

3) 采用多种监控手段,诸如打泥压力、回转压力等,便于直观精确地掌握炉前设备的运行状况及铁口的工艺参数,更好的满足不断强化的生产要求。

4.2 缺陷

该系统也存在一些缺陷或不足,需在后续工作中改进。

1)比例阀的采用对油液清洁度提出了更高的要求,油液的维护难度加大。

2) 因引入遥控控制系统、PLC自动控制系统,若发生故障时,故障点数增多,可能涉及液压、电气自动化、无线技术等多个专业,对设备维护人员专业技术提出较高要求。

5 结语

从近4个月运行状况来看, 本次将遥控技术和自动化技术在高炉炉前设备改造中得到成功的应用,极大地提高了炉前设备控制水平,降低了岗位工人的劳动强度,更好地满足工艺要求,为适应不断强化的炉前生产提供了有力的支撑。

(责任编辑:zgltw)