-

侯增选 景义泉

(大连理工大学 (博士/教授/博导) 天津市一诺天地科技有限公司)

摘 要 介绍了球团矿粒径检测分析及成型控制专家系统的组成和工作原理,主要包括球团粒度分析仪和自动造球系统。其工作原理是:利用机器视觉技术和数字图像处理技术,对生球生产的视频图像进行粒径分析,准确检测出合格球的比例数量,并将结果输出后对造球机进行加水量、加料量和转速等因素的调整,提高球盘出产合格粒径的生球比例,降低生球返料量,提高生产效率的目的。

机器视觉技术和数字图像处理技术利用摄像头代替目视作为传感器,通过图像识别和图像处理的一系列技术,对目标的外形进行实时的跟踪计算,并指导设备生产。目前这项技术在钢铁生产领域已经得到了广泛的应用。在球团矿产线中,球团粒度的大小是衡量球团质量的重要指标。通过在造球盘对面安装摄像头,实时分析生球粒度组成情况,并预测其趋势,可以指导加水量、加料量等参数,对稳定球团质量有较好的指导作用。目前这套系统在国内多家钢铁企业的球团生产线进行了应用。本文中以该系统在国内某钢铁厂的应用为例,叙述了该系统的工作原理和应用情况。

1 系统构成

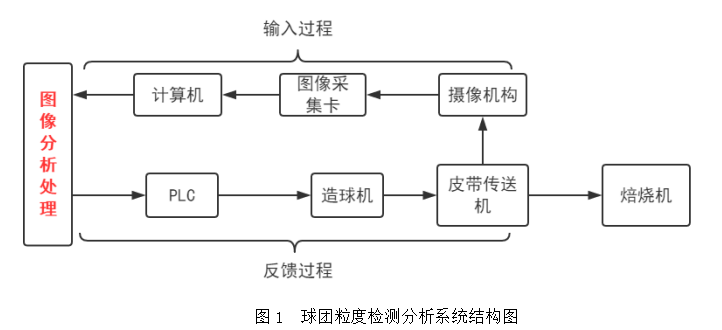

本系统借助机器视觉技术和数字图像处理技术,对生球生产的视频图像进行粒径分析,准确检测出合格球的比例数量,并将结果输出后对造球机进行加水量、加料量和转速等因素的调整,提高球盘出产合格粒径的生球比例,降低生球返料量,提高生产效率的目的。由于生球合格率的提升及生球质量的稳定,起到对后序生球的干燥、预热、焙烧控制提供热工艺参数控制的参考依据的作用。

本系统由粒径分析仪和自动造球系统两部分组成。其中视频粒径分析仪负责对生球的粒径进行检测,准确得出粒径的比例分布;自动造球系统则根据生球粒径分布情况和趋势、料的水分和来料量的情况,及时做出相应的调整,达到自动造球,并提升生球合格率。

2 系统组成

2.1 球团粒径分析仪

(1)通过相机配合补光光源等前端设备,连续拍摄现场图像。

(2)在球盘旁放置现场控制箱,内置配电单元、传输设备等,实时将图像传输到后端处理设备中。

(3)使用专用的软件算法,分析出各个球盘生球的粒径大小,制作成各粒度分布比例、合格球比例曲线等多种数据的显示。

2.2 自动造球控制系统

系统根据造球圆盘内的生球粒度检测结果,并结合给料圆盘检测的下料量,对造球过程的加水量进行控制,并向造球圆盘控制系统提供信号,实现造球圆盘转速的自动控制,提高造球盘合格粒径的生球比例,降低生球返料量,提升生产效率的目的。

2.3 造球加水自动控制

球团生产过程中混合料的水分对造球过程、生球成球率及在链篦机内干燥速度影响较大,水分偏低,成球速度慢,产量低;水分偏高,大球多,干燥速度慢,球的爆裂温度降低。该系统通过接收球团原料水分和生球水分的检测数据,并根据粒径分布数据对造球加水量进行自动调整。该系统要满足人工设定生球水分工艺限值,当监测到生球水分含量达到工艺上限值时,加水系统就自动停止加水操作并发出报警信号,以保证生球适宜的水分。

造球加水自动控制是通过PLC控制器、电磁流量计、电动调节阀、手动球阀、滴水喷头、雾化喷头等设备(不满足时需厂家改造),并根据粒径检测结果和生球水分检测数据,实现造球过程中对水分的自动控制,防止生球水分含量超出工艺规定值,确保生球质量的稳定性。

3 系统功能

借助机器视觉技术和计算机图像处理技术,实时检测分析造球机出产的生球的粒径分布,建立数据库,得出粒径变化趋势曲线。根据粒径分析结果,自动对加水量进行调整,并向发包方造球圆盘控制系统提供信号。及时发现生产的异常情况,减少由于来料不稳定造成的生产波动,减少生产损失,提高效率。对球盘的生球粒径进行分析并做出相应控制,并用来指导后序生产,达到减少破损,提质增产的目的。

4 技术特点

独有强大的软件分析功能,能对生球进行实时的粒径测量和比例计算;生球合格率异常报警,能够及时调整生产工艺,提高生球合格率和生产效率;数据准确,采样量大,比人工采样数据更具有代表性;具有历史查询功能,可以查询任意时间段内生球的平均粒级和分布比例的历史变化趋势;具备数据输出端口,为后续的自动控制系统提供稳定的实时数据;采用中文操作界面,控制程序逻辑全部在硬件程序上实现编程,当上位机停止时不影响整套系统的正常运行,当自动控制专家系统采用PLC参与控制时要与发包方使用PLC系统同品牌配套使用,充分考虑现场的兼容性、易操作、可维护性;现场成像系统的数据库建立方便,易于维护,当成像系统改变安装位置或高度、更换图形采集部分硬件时,能够在4-8小时内完成数据库的自动采集,控制精度能够完成满足现场使用要求。

5 结论

利用机器视觉技术和数字图像处理技术,对生球生产的视频图像进行粒径分析,准确检测出合格球的比例数量,并将结果输出后对造球机进行加水量、加料量和转速等因素的调整,提高球盘出产合格粒径的生球比例,降低生球返料量,提高生产效率的目的。

(责任编辑:zgltw)