-

李 杰 邹忠平 袁 静

(中冶赛迪工程技术股份有限公司)

摘 要 对高炉冷却系统查漏的难点和现有主要查漏方法,如冷却系统查漏、风口局部查漏和冷却壁局部查漏等进行了阐述,并对查漏方法的优化作了探讨。认为:①风口尤其是小套处于环境最为恶劣的部位,漏水的概率远远超过冷却壁,因此风口查漏是整个冷却系统查漏的首要环节;②一旦有泄漏发生,第一时间应检查最易泄漏的风口小套、中套,再查冷却壁;3对冷却壁局部查漏而言,从可行性、可靠性方面来说,流量计法和现场压力表法较实用。

关键词 高炉 软水 冷却系统 人工查漏 自动查漏

风口和冷却壁是高炉长寿的核心设备,也都需要冷却水冷却才能稳定工作。高炉一旦漏水,除了更换设备本身对正常生产带来损失外,漏水的危害主要还是破坏炉缸炭砖。泄漏的水受热变成水蒸气,沿砖缝进入炭砖热面400-820℃区域,炉缸炭砖含碳量很高,其碳元素对于氧化介质异常敏感,如果炭砖中的碳元素与水蒸气发生氧化反应,炭砖便会受到破坏。另外,漏水也容易引起炉缸冻结,给生产操作和高炉寿命带来巨大危害。因此遇到高炉漏水,如何快速而准确地找到漏水点?这是高炉操作者和设计者都十分关心的问题。

1 查漏的难点

现有运行高炉冷却系统配置形式较多,按照水质来分,有软水(纯水)密闭循环冷却系统和工业水开路循环冷却系统。新建或大修的高炉基本都采用了软水密闭循环冷却系统,但仍然有大量的2000 m3级以下的在役高炉采用工业水开路循环冷却系统。

对于工业水开路循环冷却系统,除了偶尔借助流量、水温差等初步判漏以外,基本上是依靠人工勤看、勤摸、勤巡查来查漏,谈不上自动查漏。随着软水密闭循环冷却系统的普及,逐渐实现了通过液位和自动补水量来进行系统自动判漏。但是该查漏方法只是解决了有泄漏发生及时报警的作用,但具体到底是哪里泄漏还是要依靠人工去查找,高炉冷却壁水头数量多,排查量大,成了查漏工作的难点。

2 现有主要查漏方法

2.1 冷却系统查漏

(1)方法一。对于软水密闭循环冷却系统而言,系统判漏比较普遍和成熟的方法是,依靠脱气罐液位变化及补水泵自动补水频率的变化来判断是否发生泄漏。高炉软水密闭循环冷却系统正常生产补水,主要是弥补脱气罐脱气排放蒸汽以及系统排污的损失,因此正常需要的补水量很少,约1-2t/h如果补水系统突然频繁,补水量突然增加,则说明系统发生了泄漏,此时就得赶紧启动局部查漏工作了。

(2)方法二。该方法是监测水中煤气含量,理论上只要水压高于煤气压力,泄漏后煤气是不可能进入水系统的,这也是很多用户都要求水系统各部位的压力要高于炉内煤气压力的原因。但是水压比炉内压力高多少才能阻止煤气进入水系统呢?经验数据是高50~ 150kPa。即便如此,也无法杜绝冷却设备一旦发生泄漏,煤气进入管道系统,随水流进入脱气罐就会溢出水面,随脱气罐脱气排出。因此,在脱气罐上设置煤气检测仪可以实现系统判漏。

(3)方法三。该方法是监测高炉炉顶煤气导出管出口煤气中H含量变化率。一旦发生泄漏的水进入炉内,发生的化学反应主要是:

大于800℃ C+H2O(g)=CO+H2

大于570℃ 3Fe2O3+H2 =2Fe3O4,+H2O,

Fe3O4+ H2 = 3 FeO +H2O, FeO + H2 = Fe+H2O

小于570℃ Fe3O4+4 H2=3Fe+4H2O

高炉冶炼过程中,约有30% ~50%的H2参加还原,其中高温还原直接代替碳还原的约占80%以上;其余的代替CO还原;另有部分H2在参加还原时生成H2O后又被CO.C还原成H2。大于810℃时,H2的还原能力比CO强,此时H2对O2的亲和力大于CO对O2,的亲和力,小于810℃则相反。高炉一段时间内只要高炉原燃料、生产操作是稳定的,则煤气中的H2,含量基本是稳定的,一旦发生水泄漏,则H2,含量要增加。因此,通过监测煤气导出管煤气中H2含量变化,理论上可以实现系统判漏。但是,因其检测值受煤气量的波动影响较大,不易实现准确判断。

2.2 风口局部查漏

风口尤其是风口小套处于环境最为恶劣的部位,漏水的概率远远超过冷却壁。因此,风口查漏是整个冷却系统查漏的首要环节。

普遍的做法是在风口小套的进出水管路上,安装电磁流量计或超声波流量计,通过监测流量计的变化来判断是否发生泄漏。电磁流量计本身精度能达到+0.5%,但是重复性差,容易发生漂移,尤其长时间工作后稳定性很容易变差,受电导率影响大,而纯水则无法检测。因此,电磁流量计随着生产的持续,因误差大,往往无法判漏。超声波流量计不受电导率影响,但是精度误差大,也不能做到准确判漏。

近些年,开始采用弯管流量计,通过测管壁流体压差计算流量,理论上只与压差有关,避免了电磁流量计受导电率、安装直段等影响因素的缺陷。但是,其稳定性、检测精度是否就能够超过电磁流量计,还有待实践检验

2.3 冷却壁局部查漏

软水密闭循环冷却系统,冷却壁水管大多是至下而上一串到顶的连接形式。进出水有的分区,也有的不分区。通常分区的目的是希望在分区进出水设集管,集管上加流量计,希望通过分区流量的变化来先判断出是哪一区泄漏。但是,由于流量计误差大,很难准确判漏,因此分区对于判漏的作用不大。

无论是分区还是不分区,必须要做的工作,还是要判断是哪一串冷却壁漏水。因此,就出现了在每一串冷却壁出口,加装流量计、现场压力表、液流显示器及热电偶四种设备,相应的查漏方法分别称为流量计法、现场压力表法、液流显示器法及水温差法。

(1)流量计法。是通过在每一串出口上的流量计检测数据的变化实现自动判定出是哪一串支管泄漏,但其缺点是精度无法满足查漏需求,装备成本高。

(2)现场压力表法。是在每一串冷却壁出口设一现场压力表,需要判漏时人工关闭进出口阀门,观压力表压力变化来判漏。现场压力表法成本低, 但是需要人工开关进出水支管阀门,耗时滞后。

(3)液流显示器法。是在每一串的出水支管上安装带玻璃窗的阀门,通过玻璃窗观察气泡和水流情况判漏。液流显示器法一方面玻璃片容易污染,无法观察,另一方面,依靠泄漏进入水系统的煤气气泡本身是不可控的。如前所述,水压大于炉内压力时,煤气未必能顺利进入水管,即便进入,气泡也难于观测,因此效果不理想。至于通过水管的充满度判漏,由于是软水是密闭的,泄漏造成的局部泄压会由于上部的水倒灌充满,因此也很难通过这种方式判漏。

(4)水温差法。在每一块冷却壁的每一根进出水管均设置热电偶,冷却壁水管一旦漏水,就会喷洒到冷却壁热面,突然降低冷却壁温度,引起该块冷却壁进出水管的水温差降低,同时与其相连的上部冷却壁会因为单根水管水量减小而导致水温差升高。

这样在中控室画面上就可以看出是哪一根水管泄漏。

采用上述前三种方法,都有一个共同缺点,就是即便检测出是那一串泄漏,也无法立即查到是哪块冷却壁泄漏,还是需要人工逐块冷却壁检查,耗时滞后。从可行性、可靠性方面来说,流量计法、现场压力表法较为实用。

理论上讲,水温差法查漏是可行的,但水温差炉况本身的波动影响较大,不容易检测判断,而且实际漏水后对应漏点支管水温差是否就一定会降低取决于泄漏的水是否就一定喷洒在冷却壁上引起壁温度降低,比如局部壁体温度的降低还有可能是由于结瘤引起的,因此水温差法查漏的准确性还有实践来检验。

3 查漏方法优化

3.1 查漏的顺序

高炉软水冷却系统应用至今,有些设计方案已经成为共识,如软水必须设置脱气罐,且脱气罐宜为卧式,应放在冷却设备出水高位。在没有找到行之有效的自动判漏方法情况下,在漏工作只有依靠水管工人工查漏。因此平时查漏巡检工作,除了“勤”,还需要有操作规程,先查最有可能漏水的设备。有泄漏发生,第一时间检查最易泄漏的风口小套、中套,再查冷却壁。

例如某高炉,发现从风口冒水,由于受前期冷却壁泄漏影响,惯性思维,第一时间花大量的人力去检查炉腹以上冷却壁,结果是没有找出漏点。冷却壁水都关闭完毕,风口仍然有水漏出,才发现是中套漏水,此时已经晚了,大量的冷却水进入炉缸,错过了防止炉缸冻结最佳时机,从而导致了炉缸冻结的发生。

3.2 查漏的优化设计

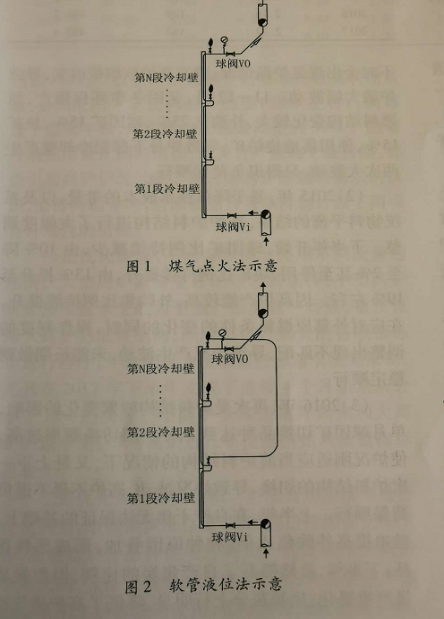

对于高炉风口中小套来说,有泄漏发生时冷却是水往炉内泄漏,还有部分水会沿结合部位渗出到风口外,此情况通过巡查即可发现。但对于单纯往炉内泄漏的情况,或冷却壁泄漏来说,则很难通过炉外巡查发现漏点。通常一串到顶冷却壁查漏是在每一串的进出水支管上各设置一个手动球阀,一旦查出是哪一串管道泄漏,则关闭该串支管进出水支管的阀门,然后自上而下通过打开联络管间的排气阀,进行煤气点火判断是哪一块冷却壁发生泄漏(即煤气点火法,如图1所示),也有的是在联络管间设置金属软管,将软管断开进行单独逐个打压,通过压降来判断是哪一块发生泄漏(即软管液位法,如图2所示)。对于软管液位法、煤气点火法来说,由于均要自上而下,受液位下降、打压时间限制,查漏工作缓慢而繁琐,更为重要的是即便查出是哪一块泄漏, 也无法及时处理。

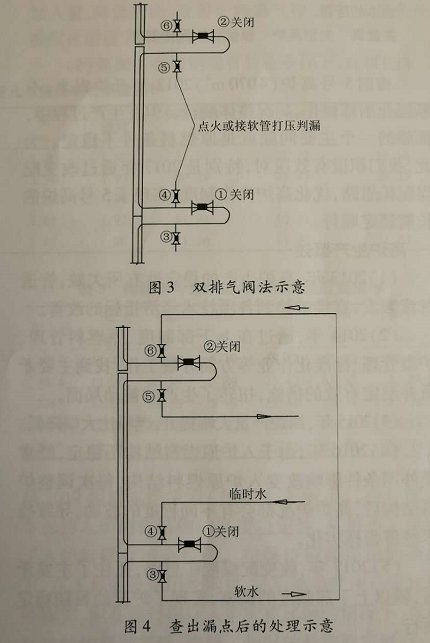

笔者推荐在冷却壁每一块每一根进水和出水管上,均设置切断用球阀的双排气阀检漏结构(即双排气阀法,如图3所示),在每层联络管每个出口均设一根DN25排气球阀。查漏时要查哪一根就关闭哪一根进出水阀①和②,然后采用煤气点火法或软管液位法均可快速查处。一旦查出泄漏点,只需要马上用软管将阀门③和⑥联通(如图4所示),保证上下没坏的冷却壁维持软水冷却,将阀门④和⑤打开通临时净循环水维持冷却,此方法对人工查漏来说,快捷方便,查出泄漏点后能马上快速切换处理泄漏点,不影响泄漏点上下冷却壁的使用。

4 参考文献

[1] 张字,郭燕昌、高炉冷却水自动检漏系统研究[J].炼铁1999,18 (6) :20-23.

(责任编辑:zgltw)