-

陈 勇

(玉钢公司)

摘 要 玉钢1 080 m3高炉热风阀漏水被迫紧急休风更换,因长期无计划休风和漏水导致炉凉,对炉况快速恢复进行了总结。主要经验是:炉况判断正确、采取保温措施、合理的操作、埋氧枪加热炉内冷渣铁,炉况得到快速恢复。

关键词 高炉 热风阀 漏水 长期无计划休风 氧枪 炉凉 快速恢复

1 前言

玉钢1080m3高炉无计划休风前高炉长期稳定顺行,12月1日~16日平均产量3 614.7 t,焦比405 kg/t,煤比145.04 kg/t,燃料比550 kg/t,矿耗1 724 kg/t,利用系数3.35 t/m3.d,冶炼强度1.36 t/m3.d,平均风量2 588 m3/min,风压0.309 MPa,富氧率3.42 % ,风温1 200 ℃,炉渣R2=1.066,平均[Si]=0.27 %,[s]=0.029 %,铁水温度Tm≥1 481 ℃,布料矩阵,煤气利用率44.3 %。

2 无计划休风过程及原因

2017年12月17日早班,11:10看水工点巡检过程中,发现4段B34金属联管爆裂漏水,由于漏水量大,引起软水压力下降,威胁到冷却壁的安全。在现场包扎无效后,决定休风更换。减风时,看水工报告风口窥孔玻璃上出现水雾。休风后,出现敲开风口盖板发现煤气火大,同时倒流休风阀抽不完煤气火的异常现象。经查水确认1#、2#热风阀漏水,因只热风阀备件只有一个,只能先更换1#热风阀,同时将换下的1#热风阀修复,来替换2#热风阀。最终于12月20日10:03高炉复风,高炉共计休风68.5 t。

3 炉况恢复所面临的困难

此次炉况恢复面临以下困难:①此次无计划休风时间长达68.5 h;②休风前重负荷、低硅冶炼,休风时生铁含硅[Si]仅0.086 %;③休风过程中热风阀漏出的冷却水经热风管道、热风围管和各支管漏入炉内;④送风管道耐材受潮,复风风温受限,不能快速恢复风温;⑤重负荷料休风,矿焦负荷4.62倍。

4 炉况快速恢复的实践

4.1 炉况判断

休风时,因大量水漏入炉缸内,且炉底温度持续下降,由休风前的424 ℃降至341 ℃,加之重负荷无计划休风时间长,初步判断为炉凉。

4.2 休风后的保温措施

为最大限度减少无计划休风期间的热量损失,对高炉采取以下保温措施:①及时用有水炮泥密封和黄沙堵严风口。②休风后软水系统由2台软水泵改为1台供水,降低冷却水流量、水压,从而降低热损失。③全面检查冷却设备是否漏水,确保不再有新漏点向炉内漏水。

4.3 合理的操作制度

从各方面不利因素综合考虑,按炉缸冻结组织复风工作。确定复风缩矿批、退负荷(矿批30→16 t/批,矿焦负荷4.62→2.91),复风集中加焦110 t。核料按生铁含硅1.5 %,炉渣二元碱度1.0进行计算。因休风前西铁口侧炉缸较活跃,开西铁口上方4个,堵16个风口。

高炉复风后,风口暗红,伴有挂渣、生降、涌渣及铁口打开后空吹、无渣铁。与预判基本一致,接下来操作的重点是采取集中加焦,弥补长期无计划休风的热损失,尽量提高炉缸温度。

控制风量操作500 m3/min,风压0.070 MPa。防止风量过大短时产生大量低温熔融渣铁,因而冶炼周期较长,复风加入的集中焦当时预计要 60 h左右才能下达风口,在集中焦和轻负荷料下达风口之前,要尽可能提高风温,保持炉况顺行。

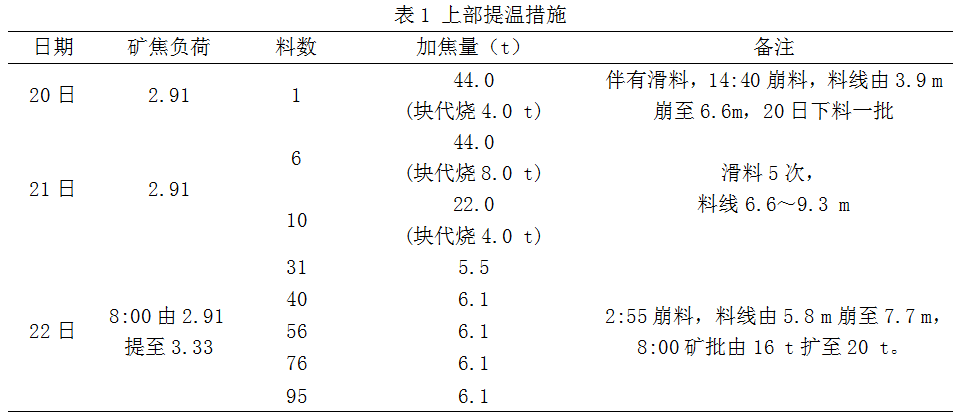

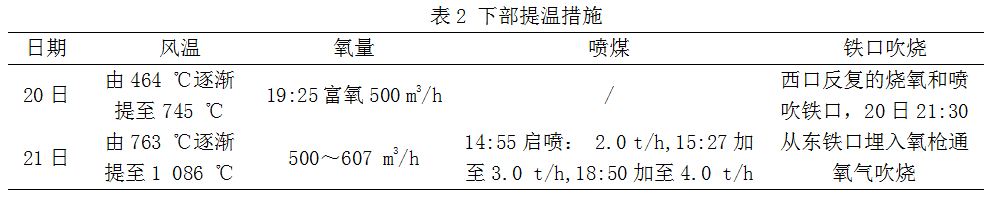

4.4 埋氧枪加热炉内冷渣铁

复风前,炉前疏通渣铁沟,做好放干渣的准备工作,复风后开铁口的角度要小,休风时间越长,炉缸越凉,铁口角度更应小一些。西口通过反复的烧氧和铁口喷吹,逐步有少量渣铁排查出,但渣铁温较低、流动性极差,流到撇渣器就已经冷凝在大沟中。为提高炉缸下部温度,加快炉缸恢复进程,东口进行埋氧枪通氧吹烧。氧气与炉缸内焦炭燃烧,产生大量的热量熔化炉缸中的冷凝渣铁并在炉缸内形成高温区,以弥补长期无计划休风的热损失,下部提温措施见表2。风温因热风管道、热风围管耐材受潮后,不能快速恢复至较高风温,故前期使用风温较低,待风口窥孔玻璃无水印,热风、总管围管温度回升后才逐步尝试提高风温,为炉内提供更多的热量。

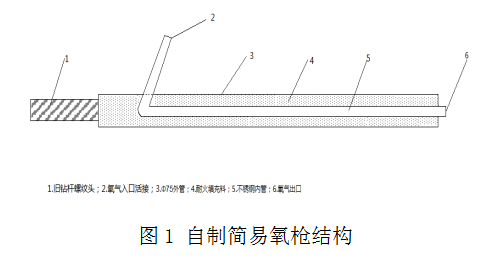

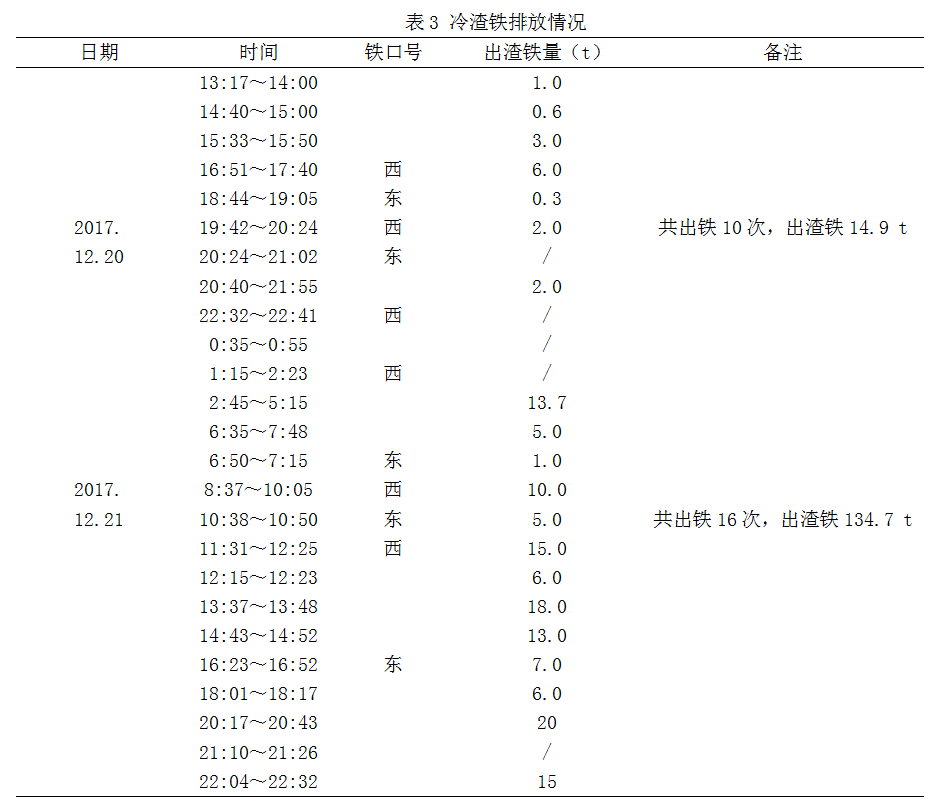

为加快恢复节奏和做好从东铁口开风口出铁的准备,将自制的氧枪埋入东口,自制氧枪见图1,成功埋入氧枪后,通入氧气吹烧加热和熔化炉缸内冷渣铁,形成局部高温区。炉前将出铁重心由西铁口转向东铁口,东铁口出铁很快转正常,冷渣铁的排放情况见表3。

4.5 控制好炉况恢复进程

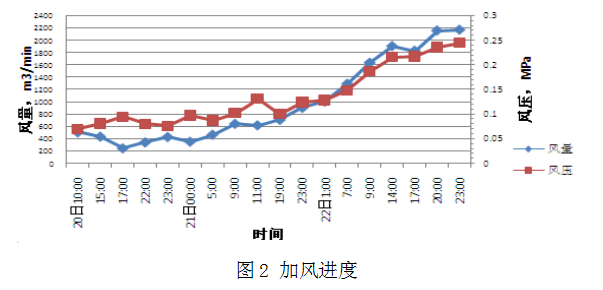

加风进程与炉况、炉温、渣铁排放情况相匹配,12月20~22日的加风进度见图2。加风和捅风口往往是交叉进行的,捅风口需要具备以下条件:①冶炼出的冷渣铁能从铁口顺利排出;②炉况稳定顺行,风口工作正常,风量风压平稳,无涌渣、挂渣、破损等现象;③炉温充沛可控。

5 结论

此次长期无计划休风炉况快速恢复,主要得益于以下几点:

(1)对炉况判断正确,操作思路清晰。抓住炉凉这一主要矛盾,采取相应措施是炉况能快速恢复的主要原因。

(2)休风后做好保温措施。最大限度减少休风期间的热量损失,是炉况恢复的难易程度及恢复时间长短的主要因素。

(3)合理的操作。实践证明复风操作安排合理,缩矿批、加足净焦,退够负荷,开四个风口,控制风量是炉内恢复快速的先决条件。

(4)埋氧枪加热炉内冷渣铁。氧枪所产生的热效率高,是提高炉缸温度和熔化炉缸内冷渣铁的有效操作手段,加快了炉缸工作恢复状态的速度,明显缩短了本次恢复时间,节省了大量的人力、物力和成本。

(5)控制好炉况恢复进程。此次处理炉况加风的进度和捅风口的节奏与炉况、炉温和排放渣铁的情况结合得比较好,加快了对炉内重负荷料的置换,短时间内炉况得到了快速恢复。

在重负荷、低风温不利因素下,仅用38 h恢复了长达68.5 h的长期无计划休风及漏水导致的炉缸冻结是成功的,为其他高炉积累了宝贵的实践经验。

6 参考文献

[1] 周传典.高炉炼铁生产技术手册[M].冶金工业出版社.北京.2012

[2] 张寿荣.高炉失常与事故处理[M].冶金工业出版社.北京.2015

[3] 任立军、魏红旗.首钢京唐1号高炉处置长时间无计划休风实践[J].炼铁.冶金工业出版社.湖北.2011

(责任编辑:zgltw)