-

摘要:本文主要针对通钢3#高炉炉缸侧壁温度异常升高的问题,通过采取加强日常铁口维护、提高焦炭入炉质量改善料柱透气性、堵风口降低冶炼强度、采用钛矿护炉操作、加强高温区的冷却强度等一系列的有效的护炉措施,使侧壁温度得到了有效的控制,为高炉安全生产创造了条件。

关键词: 炉缸 温度 侵蚀 护炉

1前言

通钢3#高炉炉容2680m3,2014年7月12日建成投产,设有30个风口,3个出铁口两工一备,该高炉在炉底和炉缸处共安装了192支热电偶,其中炉缸处安装90支。高炉从2015年12月份开始,高炉3#铁口附近区域炉缸一层侧壁炭砖温度开始有异常升高的趋势,进入2016年7月上升趋势明显提高,且最高时达到580℃,严重影响高炉正常生产,为了消除这一隐患,通钢高炉的技术人员通过采取加强铁口维护、提高入炉原燃料的质量、钛矿护炉、休风堵风口降低冶炼强度、加强冷却强度等措施,使炉缸侧壁温度得到大幅度的下降并得到了有效的控制,确保了高炉安全生产,在成功护炉的同时,保证了高炉的稳定顺行。

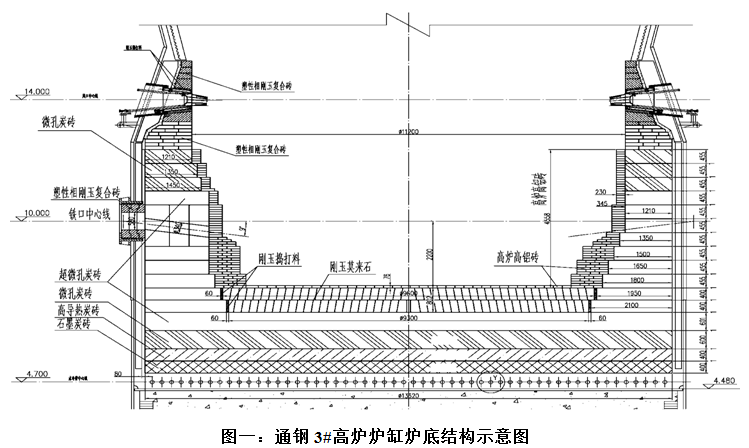

2高炉炉底炉缸结构及高温测点情况

3#高炉炉底、炉缸采用石墨炭块-陶瓷砌体复合炉衬结合水冷薄炉底、炉缸。炉底耐材全高2800mm,炉底下部采用四层卧砌,从下至上依次为石墨炭砖(400mm) 、高导热石墨砖(400mm) 、微孔炭砖(600mm) 、超微孔炭砖(600mm),炭砖之上卧砌两层陶瓷杯垫(材质为刚玉莫来石,每层高400mm)。炉缸内侧及刚玉莫来石砖之上砌高铝保护砖;炉缸铁口以下外侧环砌超微孔炭砖,铁口以上外侧环砌微孔炭砖;在铁口区采用加长的炭砖,加长炭砖旋长达2500-4000mm,铁口通道采用大块超微孔炭砖立砌;铁口框内部及风口区采用大块陶瓷塑性相复合刚玉组合砖砌筑。结构示意图见图1

高炉自2014年7月12日投产以来,高炉炉底炉缸工作状态及热电偶的温度基本稳定,但自2015年2月份开始3#铁口两侧,炉缸一层及炉缸二层侧壁电偶温度显示异常升高,且自2016年6月份开始升高幅度较大,到2016年8月炉缸一层1107-13最高达到604℃(插入炉墙炭砖深度为300mm)、1107-14最高达到414℃(插入炉墙炭砖深度为150mm),1107-11最高达到495℃(插入炉墙炭砖深度为300mm)、1107-12最高达到327℃(插入炉墙炭砖深度为150mm)。根据一维传输简化方程计算温度最高点炉缸侧壁碳砖剩余厚度为731.11mm,碳砖侵蚀厚度为1068.89mm,同时该测点位置的热流强度达到44483 Kcal/m2.h。

3护炉过程

针对侧壁温度异常升高的特殊情况,厂领导及车间领导高度重视,及时采取了一系列有效措施,一方面对温度高点处电偶反复的校正,另一方面对高温区域炉皮加强测温要求及时反馈,要求每班对炉皮测温两次工长负责监督,每日数据汇聚到炉长处,由炉长负责监控炉皮温度的变化趋势。高炉技术人员查阅文献以及对出现类似问题的高炉进行实际考察,同时邀请北京科技大学的专家来到通钢进行会诊,结合温度点的变化趋势采取不同的护炉措施。整个护炉过程主要采取了加强日常铁口维护、提高入炉焦炭质量、堵风口降低冶炼强度、加强高温区的冷却强度和加钛矿护炉。

3.1加强日常铁口维护

维护好铁口是防止侧壁温度波动和保证炉缸长寿的最基本要求。在侧壁温度开始有上升趋势(大约350℃)时,在日常生产中就已经开始通过稳定打泥量,来保证铁口的足够深度(3100mm-3200mm),减少用氧气烧开铁口,降低对铁口区域耐材的破坏,严禁潮铁口出铁和焖炮开铁口,防止铁口跑大流和铁口变浅加剧对炉缸侧壁的冲刷,以此来缓解侧壁温度上升趋势。

3.2提高焦炭入炉质量改善料柱透气性

炉缸侧壁温度升高,一方面是由于炉内死料柱的透气性、透液性变差,致使炉内渣铁只能从死料柱与炉缸侧壁之间流出最终导致炉缸耐火材料的侵蚀,故在加强铁口日常维护的同时,3#高炉采用全干熄焦入炉,并且通过提高焦炭的冷热态强度来增加料柱透气性、透液性降低死料柱周边铁水密度,减少铁水环流,同时将中心焦入炉比例由16.67%提高到23.07%,提高回旋区深度,发展中心气流。

3.3堵风口降低冶炼强度

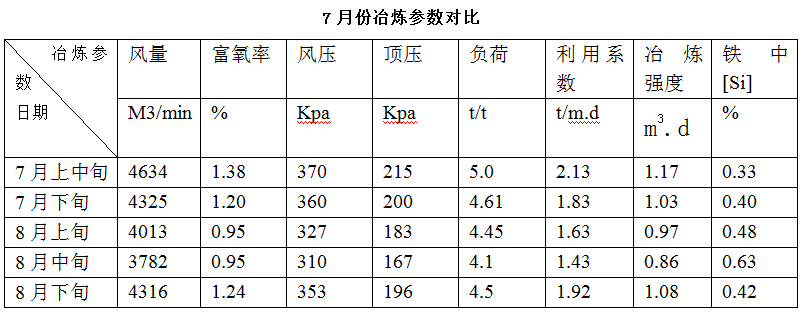

虽然采取了以上两种措施来缓解侧壁温度上升的趋势,但是自进入7月下旬,侧壁温度异常上升较快,给高炉安全生产造成严重的威胁,为了能够使侧壁温度快速得到有效控制,通钢3#高炉通过堵高温区域风口,合理降低冶炼强度来降低侧壁温度。2016年7月20日定修时,堵高温点部位上方的17#、18#风口, 同时控制炉内参数,具体参数如变化如下表

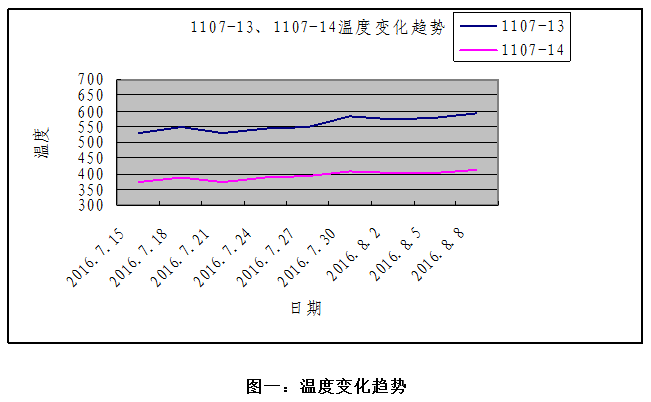

虽然采取了一定的手段但是侧壁温度没有得到有效的控制,8月7日四点班T1107-13点温度最高升至604℃。1107-13、1107-14两点温度在7月15日到8月8日期间温度变化趋势如图一所示:

故8月7日20:40-21:05休风又将19#、20#风口堵死,减少该区域的进风量进而减少铁水的环流,此段期间炉内冶炼参数的控制如表一所示。

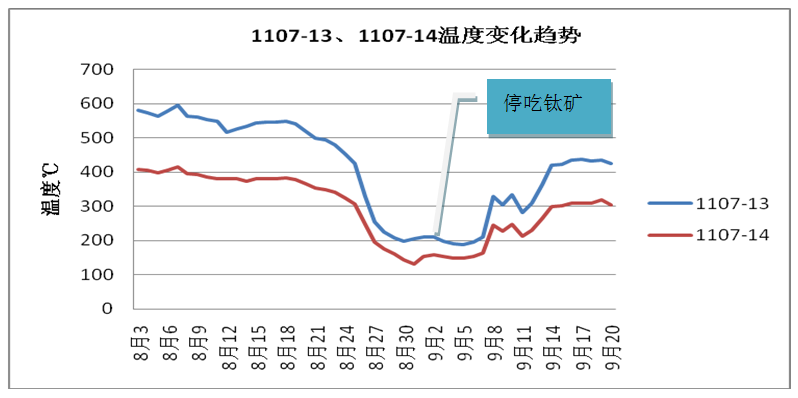

3.4采用钛矿护炉操作

根据国内外先进技术理论,含钛物料护炉技术已成为国内外延长高炉寿命的重要技术措施,为了尽快消除这一隐患,在降低冶炼强度的同时3#高炉于2016年7月30日通过向入炉炉料中配加钛矿从炉顶装入炉内,控制炉料中TiO2含量在8-10Kg/t之间,铁水[Ti]在0.2%以上 (最高达到0.27%),在出铁过程中通过铁水环流来修补炉缸炭砖的侵蚀。自8月8日开始,侧壁温度开始逐渐下降,8月18日开始,炉缸侧壁温度进入快速下降的趋势,故陆续将4个风口捅开全风口作业,逐渐恢复正常冶炼参数,提高冶炼强度,如表一所示。通过堵风口降低冶炼强度控制侧壁温度的上升效果明显,但是对经济技术指标的冲击巨大,不是长久之策,只可解燃眉之急。至8月28日侧壁温度下降到最低131℃,为避免炉顶加钛矿使炉底凝铁层增厚,故自8月28日开始停吃钛矿,但自9月2日开始侧壁温度明显呈上升趋势,因而又继续在炉料中配加钛矿进行护炉,如图二所示:

3.5加强高温区的冷却强度

为了进一步更好的控制侧壁温度保证高炉稳定生产,2016年9月12日计划检修16小时,将炉缸二段第20块(5进5出,水管编号为092#-096#)、第21块(4进4出,水管编号为097#-100#)冷却壁改为工业水提高冷却强度。

通过采取以上一系列措施,炉缸侧壁温度得到了有效的控制。但从图二中可以看出虽然侧壁温度下降幅度较大,但是目前侧壁温度仍维持在400℃左右 ,护炉工作仍需继续进行。

4结语

针对通钢3#高炉炉缸侧壁温度异常升高的原因,通过采取加强铁口维护、提高入炉原燃料的质量、钛矿护炉、休风堵风口降低冶炼强度、加强冷却强度等措施,使炉缸侧壁温度得到了有效的控制,给高炉安全稳定生产创造了条件,但是目前温度还是略有些偏高,为了能够安全稳定的生产,护炉工作仍将继续执行。

参考文献:

[1] 程坤明.影响高炉炉底碳砖使用寿命的因素 [J].2006

[2] 王建明.1280m3 高炉炉缸侧壁温度异常偏高的护炉实践[J] 2013

(责任编辑:zgltw)