-

摘 要 对首钢通钢2号2680m3高炉干法除尘回收煤气降料面停炉进行总结。通过有效控制风量、顶压、顶温加快降料面速度,2号高炉实现了安全、快速停炉。

关键词 大型高炉 干法除尘 降料面 停炉

通钢2号高炉(2680m3)于2007年9月26日点火开炉,高炉共有30个风口,3个铁口,高炉采用薄壁炉衬,从炉底到炉喉共15段冷却壁,串罐无料钟炉顶,煤气除尘采用干法除尘。2015年6月,高炉因检修要求,公司决定对高炉进行降料面停炉,这也是通钢首次对大型高炉进行降料面停炉。7月3日9:56分开始降料面操作,于7月4日1:10分降料面结束,此次降料面历时15h14min,共耗风261万m3,回收煤气时间8h26min,占整个停炉时间55%,打水量1415m3,实现了安全、快速降料面的目标,为今后大高炉干法除尘回收煤气降料面积累了经验。

1 停炉前的准备工作

1.1空料面前炉内调整

(1)炉内措施。原则必须保持炉况顺行,为确保炉况平稳过渡到全焦冶炼,高炉采取分步降低负荷。7月1日零点班焦炭负荷由正常的5.0t/t降至4.52t/t,夜班焦炭负荷降至4.38t/t,7月2日白班焦炭负荷降至3.93t/t;适当提高炉温,降低炉渣碱度,提高物理温度,改善炉渣流动性;7月1日变装料制度,采取适当发展边缘气流的装料制度,由

,目的消除炉墙粘结的渣皮,减少空料线时的爆震。

,目的消除炉墙粘结的渣皮,减少空料线时的爆震。(2)休风料安排。高炉从零料线到风口中心线总高为25.2m。7月3日零点班第二批开始上停炉料,停炉料结构:烧结矿60%+球团矿35.8%+萤石4.2%,焦炭负荷2.5t/t,焦丁1.5t,焦批20t,矿批50t,验算炉渣碱度1.02,为了确保渣铁流动顺畅停炉料中加萤石。至7月3日5:40分预休风时共上20批料。

1.2 预休风

(1)预休风之前,对冷却设备查漏。2号高炉虽然投产7年多,本体冷却系统设备完好,无漏水现象。

(2)校对炉顶温度及打水流量表,确保顶温准确,打水量控制准确。

(3)确定打水水源。打水对停炉是至关重要的,一旦停炉过程中断水,影响停炉进程,极易导致大事故的产生。所以高炉选取风口小套事故水作为炉顶打水的水源。该水源可供给打水压力1.5MPa、水流量280 m3/h,理论计算打水量最大量为150m3/h[1],能够满足停炉打水要求。从炉前出铁场引4根打水软管到炉喉打水孔处,与在炉喉打水孔处安装的4根打水管相连,在炉前平台软管连接处安装流量表和阀门,控制炉喉打水量。打水枪长4.6m,直径57mm,前端封死(炉内端),深入炉内靠近炉墙1m内不开孔,其余部分圆周上开四排孔,夹角90°,孔径Φ5mm,孔距100mm。如果炉顶温度过高,为防止水管变形,安装打水管时要在复风之前安装并少量通水。

(4)安装3号机械软探尺,确保能够探测到24m的深度,并保证灵活使用。

(5)高炉炉顶放散阀在微机程序内实现安全阀的作用,即顶压大于160kPa时能够自动打开,保证停炉安全。

(6)从炉顶上升管处铺设两条煤气取样管到炉前平台,并保证畅通好用,煤气取样与化检验联系好,空料线期间每30min化验一次炉顶煤气成分,作为降料面的参考。

2 停炉操作

2.1 降料面操作

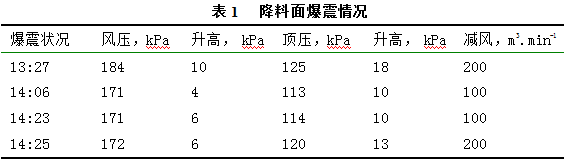

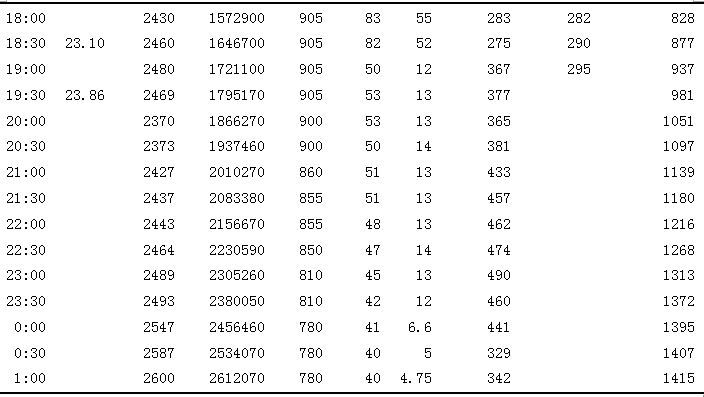

2号高炉停炉于7月3日9:56送风,送风后料线为11.37m。送风后起始风量为2200m³/min,风压100kPa,由于料线深,送风后顶温迅速升高,根据停炉回收煤气方案要求炉顶温度不允许超过300℃,10:10炉顶开始打水。10:30高炉引煤气,考虑煤气发生量减少,为减少打水降料面对除尘布袋的损害,引煤气时,干法除尘16个箱体只投用7个。在有效监控高炉料面下降状况的基础上配置合适的送风比是实现快速降料线的有效办法 [2]。所以高炉引煤气之后,风量到11:30迅速加到4000m³/min,送风比达到1.5,风压达到190 kPa,顶压达到105 kPa,风温达到1055℃。送风后到14:00风量都维持在3800-4000m³/min左右。随料面下降,顶温升高,炉顶加大打水量。14:30料线降到19.71m,此时煤气中CO2值在4.76%。料面达到炉腰部位上沿,炉顶温度逐渐升高,不断增加打水量,炉内出现4次小的爆震(见表1),顶压升至125 kPa,均临时减风200-300m³/min控制。随着料线的降低,逐步采取降风温的措施,风温每次降20-40℃。至16:30料线降至21.80m,到达炉腰部位,此时虽然没有明显的爆震,但是顶压波动次数增多,而且炉顶温度持续升高,高炉将风量逐步减至2400m³/min左右,风温降至950℃。19:20料线降至23m到达炉腹部位,取样煤气分析显示含H28.66%、O21.93%、CO23.79%,料线降到炉腹和炉腰的下部,此时煤气中的可燃成分逐渐减少,失去了回收的价值,顶温达到350℃,不具备继续回收煤气条件,18:56切煤气,风压降至50 kPa,顶压降至10 kPa。20:30分开始,局部风口下部出现挂渣并圆周挂有小毛刺,显示料面进入炉腹下部,但此时风量已低至1800m³/min,停炉进程越发趋于缓慢。因顶温仍持续升高,打水量已超过100m3/h,风温继续降至850℃,至22:40,风口前端全部吹空。

23:10,19号-30号风口开始变黑,23:40风口基本全部变黑,此时探尺显示已探不着,按照理论风量计算料面已达25.8m,高炉同时打开1号和3号铁口出最后一次铁,但渣铁流很小,流动性一般。7月4日1:10分出完铁后高炉休风,卸风口直吹管,开炉顶人孔和大检修孔,2h后鼓风机停机。高炉降料面参数见表2。

本次停炉过程中保证了炉况顺行,停炉历时15h14min,其中回收煤气8h26min。停炉后查看,边缘料面基本降到风口中心线以下300-500mm的位置,炉缸中心部位料面比边缘料面高出1500-1000mm,呈“馒头”形状。

2.2炉前出渣铁管理

在停炉过程中应适当控制出铁次数,利于出尽渣铁,减少炉前劳动强度,铁口角度逐步加大,计划2-4h出一次铁,最后一次铁距前一次铁的时间间隔不能太短,这样可使炉缸中预留一定量的渣铁,将整个料柱抬高,使焦炭尽量在风口以上部位燃烧。当风口以上焦炭全部燃烧后,再出尽渣铁,使残余炉料下降到风口以下,可大大减小停炉后再开炉的工作量及炉况恢复难度。在本次停炉过程中,主要根据停炉风量和空料线实际情况来安排出铁时间。第一次出铁安排考虑累计风量71万m3,13:00打开1号铁口,使用65mm的钻头开铁口,13:50分见渣,生铁含【si】0.69%,渣碱度1.02,渣铁排净,14:30堵口,共出铁400t,累计耗风104.88万m3。考虑后续风量使用偏小,全炉总铁量560t左右,炉内残余渣铁量较少,决定休风前再出最后一次铁。23:40风口全部变黑,同时打开1号和3号铁口,为了尽量出尽渣铁,将开口机角度调到最大,同时使用直径为100mm的钻头开铁口,0:10见渣,生铁含【si】0.98%,渣碱度1.04,渣铁流动性一般,至0:50堵口,渣铁排净,共出铁130t。

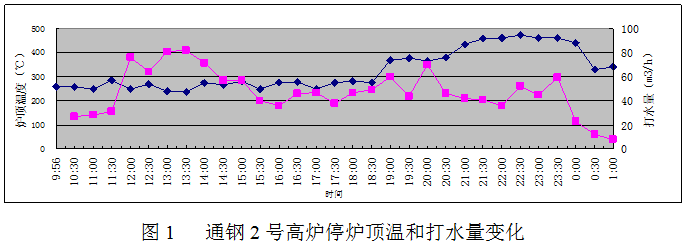

2.3顶温和打水量控制

停炉最关键的是顶温的控制,顶温控制是否合适直接影响炉顶设备、煤气系统安全和煤气回收。顶温主要通过打水、减风和降风温三种手段结合来控制实现。此次停炉的顶温控制原则:高压回收煤气阶段控制,当顶温超过300℃时,炉顶开始加大打水量,并做到均压、连续,使顶温保持在小于300℃的范围;不回收煤气时,高炉顶温控制在450℃以内,若顶温持续升高要通过减风和降风温加以控制,达到顶温平稳、顶压波动小、爆震小而少的目的。

打水量过多,炉顶温度偏低,水可能直接打在料面,与炽热焦炭接触产生大量氢气易发生爆震,不利于安全停炉,同时造成干法除尘布袋板结;打水量过少,顶温控制过高,易导致干法除尘布袋烧坏。空料线前期,风量较大,料线较浅,顶温控制在250-280℃,以反复加减打水水量为主要控制手段。停止回收煤气后,料面降到炉腰以下时,料层很薄,焦炭处于接近完全燃烧的状态,料层基本上失去了滤热作用。煤气离开料面的初始温度接近于炉缸焦炭的燃烧温度,煤气的热流强度很大,因此要降低顶温耗水量就很大,炉顶温度也不易控制。解决这个问题的办法是控制热源,降低煤气的热流强度,即减少风量、降低风温,所以停炉后期切忌大风量、高风温操作[3]。空料线后期,风量使用较小,也不进行煤气回收,此时主要采取降风温为主要控制手段,同时将顶温上限设置为450℃(通钢2号高炉停炉顶温变化和打水量变化见图1)。料面降到炉腰,14:30风量减至3500m3/min,风温降低到1000℃。16:30,料面降至炉腹部位,风量减到2350 m3/min,风温减到900℃,有效控制了顶温不超过规定上限值。此次停炉过程中一是齿轮箱温度保持较好,维持在35-45℃,在安全范围以内,基本和正常生产时一样;二是干法除尘回收煤气也进行的比较顺利,回收煤气时间占空料线总时间的55%,在空料线中后期,由于顶温的升高和打水量的增加,干法除尘系统压差上升比较快,由正常的4kPa升高至10kPa以上,布袋箱体无法反吹,通过逐步增加3个箱体解决了压差高的问题。

2.4风量和打水量的控制

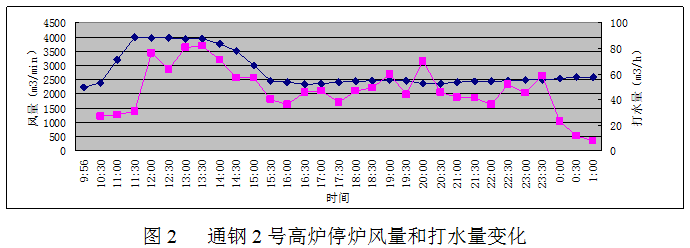

此次停炉为达到安全和快速的目的,初期料线浅风量尽量大,加快停炉进程,随料面下降逐步减少风量,控制煤气流速不产生管道气流。顶压控制上追寻上限原则,将产生爆震顶压上升后及时减风至低于之前的风压、顶压值为减风依据。此次停炉整个过程主要分三个阶段:在料面下降至炉身下部以前,风量控制在4000-3500m³/min,顶温控制在250-280℃,打水量控制在60-80 m³/h;当料面下降到达炉身下部后,为减轻爆震频率和强度,风量逐渐减少至3000-2500m³/min,顶温控制在300-350℃,打水量控制在60-80m3/h;当料面降至炉腹后,为了保持相对的风速能使中心焦炭燃烧,风量不能维持过低,基本控制在2400m³/min左右,顶温上限控制在450℃,水量控制至40-60 m³/h。此次停炉总风量和总打水量分别为261万m³和1415m³。通钢2号高炉停炉风量和打水量变化见图2。

2.5 炉顶煤气

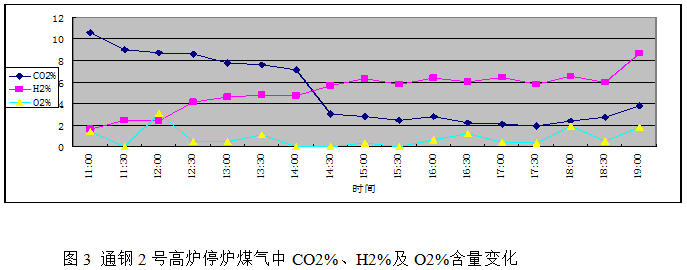

按料线与煤气中CO2变化规律掌握料线深度是成熟的经验,但是此次煤气成分化验没有在降料面中起到指导作用。此次2号高炉开始降料面后,在停止回收煤气之前,14:30料线19.7m,料面降到炉腰,测得煤气含H2 5.7%、O2 0.96%,CO2 3.05%,虽然做出煤气成分从图表中有一定的趋势,但是并没有明显的拐点出现。16:30料线21.8m,料面到达炉腹部位时,煤气中成分中CO2仅为2.21%,切煤气前料线23.86m,CO2为3.79%,CO2并没有出现较大上升,18:56切煤气之后,由于顶压低,没有取到煤气样本,所以19:00之后没有煤气成分。所以通过此次降料面今后还要研究煤气取样与做样的问题,因为分析它的成分决定煤气是否安全和能否回收。高炉停炉煤气中CO2%、H2%及O2%含量变化见图3。

3 停炉总结

通钢2号高炉此次停炉,做到了安全、快速、高效,总结分析如下:

(1)复风后,较深的料面为快速停炉赢得了时间,高炉在预休风前装停炉料后期就有意识控制料线,休风后料线达到11.7m。

(2)风量大利于消耗中心焦柱和加快停炉进程。停止回收煤气前,维持了较高的风量和顶压,整体停炉速度较快,停炉操作的完成只用了15h14min。通过停炉后的结果看,中心焦柱相对平坦,说明停炉风量比较合适。但整个料面呈“馒头”状,中心料面比边缘料面高1500-1000mm,说明在控制爆震和顶温的前提下,可以适当提高风量,送风比可以达到1.8左右。今后在预休风时可以考虑将风口面积缩小,利于提高风速,加快中心焦柱的燃烧。此次停炉料焦炭负荷2.5t/t选择比较合适,停炉料生铁含【si】在0.7-1.0%之间,渣铁物理热比较充沛,流动性整体较好,利于渣铁排净。在空料线操作中,风温作为调剂顶温和炉温的唯一手段使用较为合适,炉温也控制在预计范围之内。

(3)打水量控制比较合理,在整个停炉过程中,只出现了4次较小的爆震。

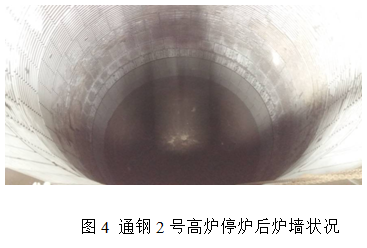

(4)通过停炉后的详细观察,整个炉墙上和风口区比较干净,说明预休前的化学洗炉和装料制度的调整效果明显(见图4)。

(5)探尺的灵活应用。因高炉没有雷达探尺,为防止软探尺过早因温度高失灵,2号高炉通过间断放尺与理论计算料线相结合的方式,获得实际料面的深度,12:30首次使用探尺,探尺探得料线16.24m,与理论计算16.52m基本一致,整个降料面过程共放探尺8次,直到料面降到23.86m后探尺失灵。间断控制提放探尺解决了以往软探尺快速烧坏的问题。

4 结语

通钢2号2680m3高炉干法除尘回收煤气降料面停炉操作,通过有效控制风量、顶压、顶温加快降料面速度,2号高炉实现了安全、快速停炉。

(1)为缩短停炉时间,在高炉装停炉料时,通过炉头打水尽可能降低料面深度,利于加快降料面进程。

(2)控制高炉降料线速度的关键是控制好高合理送风比。

(3)此次采用高压回收煤气停炉,根据煤气量投用布袋箱体,利于减少因含水煤气造成过多的布袋损坏。

(4)停炉前操作制度的调整以及准备工作为安全、快速、高效停炉提供了可靠保障。

(5)停炉降料面过程中出两次铁即可,首次铁应计算停炉料总铁量的2/3时出铁,力争首次铁尽可能在风量高时多出,末次铁因风压低主要以出渣为主。出铁时增大铁口角度,增大出铁使用钻头直径,力争出净渣铁为开炉打基础.

(6)今后还要寻求提高煤气取样与做样的准确性,如果有条件需增加雷达探尺,为安全快速降料面提供更可靠的参考。

5 参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社

[2] 朱仁良 李军 高炉快速安全停炉技术 2007年中国钢铁年会论文

[3] 刘全兴 高炉停炉理论及应用研究 2007年中国钢铁年会论文

(责任编辑:zgltw)