-

摘 要 高炉开炉是高炉连续生产的开始,开炉工作对高炉的生产与寿命关系重大。本次总结1080m3高炉开炉达产的实践经验,通过调整优化开炉料和开炉操作制度,实现了顺利开炉、快速达产的目标,开炉第3天日产量达到2364t,达到了正常生产水平。

关键词 高炉开炉 达产

1 概况

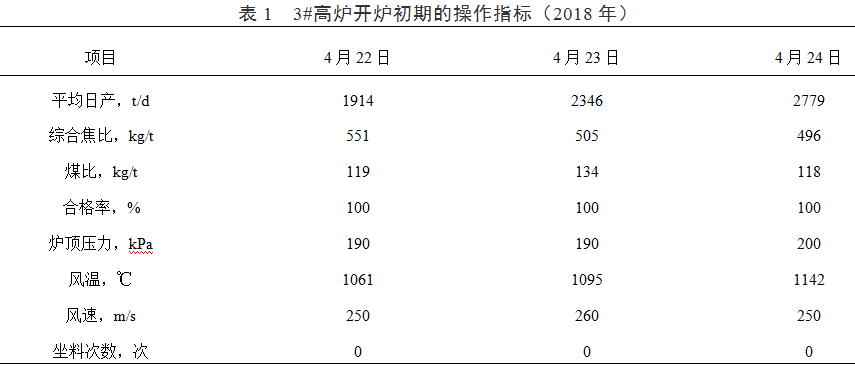

河北胜宝集团3#1080m3高炉,由于炉缸问题,于2018年1月28日停炉进行大修,对炉缸进行了整体浇筑以及对炉身、炉腰、炉腹进行了喷涂。于2018年4月20日18时56分高炉送风开炉,历时81天。开炉后恢复顺利,炉况稳定顺行,快速达产,各项技术经济指标提高较快。3#高炉开炉初期的技术经济指标如表1。

2 高炉开炉配料计算

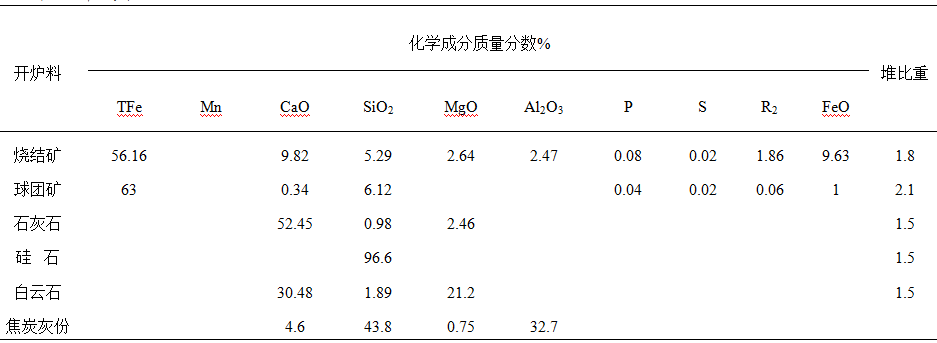

2.1 开炉料成分

正常料R2 :0.94 焦比:85

2.2 开炉主要参数

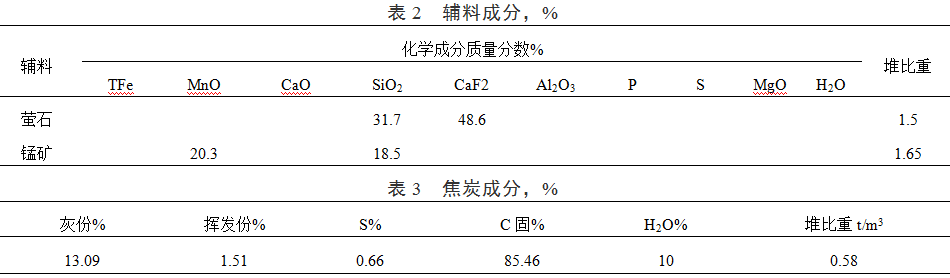

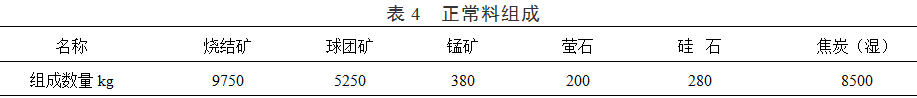

(1)正常料配比:烧结矿65% 球团矿35%

(2)正常料焦比:0.85t/t

(3)正常料碱度:0.94

(4)空焦碱度:1.0

(5)全炉总焦比:3.5t/t

(6)矿批:15t

(7)空焦段以上:渣中MgO 8.9%

(8)生铁成分:Fe 92% 、Si 3.5%、S 0.10%、Mn 0.8%

(9)Fe、Mn还原率:Fe 99.5% 、Mn 60%

(10)压缩率:净焦、空焦13%、正常料 12%

(11)死铁层、3/4炉缸装废枕木、1/4炉缸和炉腹装净焦,炉腰和炉身下部装空焦,炉身中上部装过渡料和正常料

2.3 配料计算

(1)正常料组成:

4kg MgO:8.9% Al2O3:19.42%

批铁:9336kg 渣量: 3001kg/批

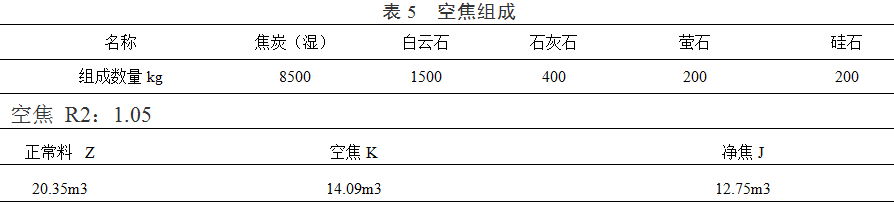

(2)空焦组成:

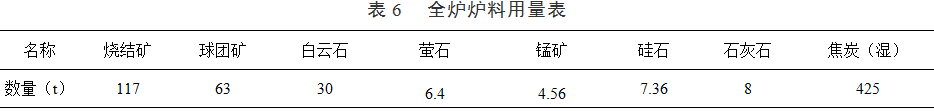

(3)全炉炉料用量表:

3 高炉开炉实践

3.1 开炉准备

(1)设备调试

①各系统设备安装完毕后,先进行单体试车,然后进行联合试车,做到分区域负责,责任到人。

试压操作:第一步试至50kPa,大的漏点及时处理;第二步严密性试漏,顶压最高试到200kPa,稳定20min,在试压前制订了详细的试压规程。冷却系统试压按照设计要求将各部分水量调到设计要求,确认所有阀门、冷却设备灵活好用、进出水通畅。

②高炉烘炉

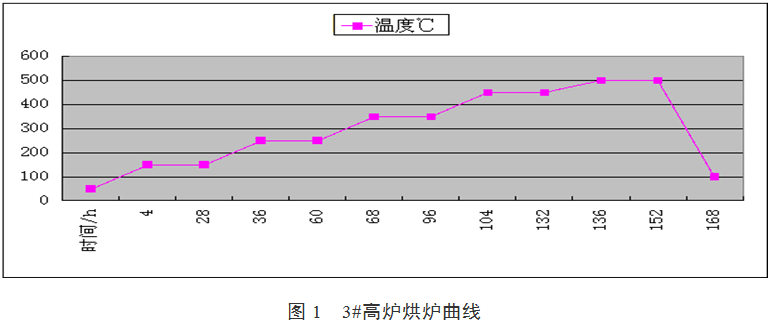

3#高炉有3座仿卡鲁金顶燃式热风炉,本次采用热风对高炉进行烘炉,为了保证烘好炉底、炉缸,在风口共安装了15根烘炉导管,烘炉严格按照烘炉曲线进行,历经7天高炉烘炉结束。3#高炉烘炉曲线如图1。

(2)装料

开炉总焦比为3.5t/t,碱度为0.95。为了使高炉下部能够获得充沛的热量,使炉缸有足够的热量储备,开炉料的分配为:死铁层、3/4炉缸装废枕木、1/4炉缸和炉腹装净焦,炉腰和炉身下部装空焦,炉身中装过渡焦,炉身上部装负荷料。装净焦、空焦、过渡料、负荷料时,均采用单环布料,净焦15°、空焦17°,过渡料αc20°—22°、αo18°—20°,负荷料αc23°、αo21°。装料开始,测出焦炭落点轨迹及α、β、γ等参数,并校对α角,最后装料料线在2.5米时停止装料。料制:CC↓OO↓

(3)开炉参数的确定

送风风口Φ120x8+Ф115x4进风总面积0.13196m2,间隔堵6个风口,风量1000~1200m3/min,风压80kPa,风温850℃。采用单环布料,料线2.5m。矿石批重15t,焦碳批重8500t。入炉料为烧结矿65%,球团矿35%。

3.2 开炉操作

2018年4月19日18:00开始装料,20日7:00装料完毕,15:06起风机,16:33高炉送冷风(两个小时),20日18:56点火,点火温度850℃,风量1000 m3/min,风压44kPa。点火后风量、风压平稳匹配,随着料柱的逐渐加热,风压逐渐上升到90kPa,19:25风口全亮,1小时后开始下料。23:00顶温上升至100℃,顶压4kPa,23:30引煤气。21日8:30出第一炉铁,开铁口较容易,用开口机钻开见铁,(铁水成分[Si]1.39%,[S]0.273%,[P]0.11%,[Mn]0.28%、[C]2.57%)来少量渣,走干渣坑,铁水温度1338℃,铁水约80t,出铁时间60min。10:16出第二炉铁(铁水成分:[Si]2.42%,[S]0.132%,[P]0.125%,[Mn]0.261%、[C]3.26%)来少量渣,走干渣坑(炉渣成分:CaO31.95%, SiO237.41%, Al2O313.33%, MgO8.65%,二元碱度0.85)铁水温度上升至1378℃,铁水约30t,出铁时间20min。11:23出第三炉铁(铁水成分:[Si]3.39%,[S]0.113%,[P]0.142%,[Mn]0.303%、[C]3.16%),走干渣坑,铁水温度上升至1401℃,铁水约20t,出铁时间13min。14:31出第六炉铁(铁水成分:[Si]3.38%,[S]0.0.053%,[P]0.085%,[Mn]0.37%、[C]4.62%),仍走干渣坑(炉渣成分:CaO35.39%, SiO231.15%, Al2O318.07%, MgO8.5%,二元碱度1.13)铁水温度上升至1479℃,铁水约50t,出铁时间39min。随着炉前出铁的好转,逐渐开风口加风。21:32开始喷煤,22日1:00开始富氧,至22日12:00风量2323m3/min,风压327kPa,风温1061℃,风口全开,风口面积0.19609m2。在开风口的同时逐渐扩大矿石批重,增加焦炭负荷,批重已扩至26.0t,焦炭负荷3.66(湿焦负荷)。

本次开炉炉温前期稍低第三炉铁后合适,前期炉渣碱度偏低,视实际炉温及炉渣碱度及时进行了调整。开炉第三天将炉温降至0.80%以下,极大降低了炉前的劳动强度。由于正确处理了炉温与碱度的对称关系,保证了渣铁足够的物理热和生铁的质量。

随着工作风口和风量的增加,同时考虑炉墙喷涂大量吸热等因素采取适当发展边缘气流的装料制度,开炉装料制度为矿、焦单环布料。当全风口送风,风压、风量关系平稳,高炉顺行状况较好时,装料制度调整为多环布料,矿:32(2)30(3)28(3)26(2)焦:34(2)32(3)30(3)28(3)24.5(2)采用多环布料后,炉料分布趋于合理,炉顶温度曲线平稳波动,下料均匀,燃料比合理。

新开高炉炉温控制是重中之重,冶炼高硅铸造铁的时间可适当缩短,在保证一定的炉缸温度基础上,及时降低[Si],尽快渡过高[Si]铁水期,既有利于炉况顺行,又有利于大幅减轻炉前劳动强度,减轻粘结铁水罐造成的生产组织困难。开炉初期燃料比的变化。操作中正确处理[S]与炉渣碱度的关系,开炉时因炉温高,通过适当地保持较低的炉渣碱度,改善渣铁的流动性,随着炉温下降,逐步提高碱度,保证生铁质量。这样既大大降低了炉前的劳动强度,又为高炉加风创造了条件,实现了高炉在短期内达产的目的。

4 结语

(1)开炉前的设备调试与人员培训非常重要,通过开炉前的设备安装调试和人员培训,加强岗位操作工人对各岗位设备工艺及性能的熟悉及掌握,提高操作技能和迅速处理问题的能力,是高炉顺利开炉的关键。

(2)开炉点火前,通过给高炉送2个小时的冷风(220ºC左右),有利于对料柱干燥和加热,这样点着火后顶温升得较快,加快了煤气回收的速度。

(3)在开炉料中添加锰矿、萤石和硅石,控制合理的[Si]、[Mn]、物理热、(Al2O3)、(MgO)、(CaF2)、碱度,为铁水、炉渣创造良好的流动性是顺利出铁、出渣的关键。

(4)采取了快速降硅法。在热制度方面,为了实现快速降硅,设计了“前期快、中期稳、后期慢”的降硅原则,并制定了与之相匹配的降焦比步进计划。

(5)合理的的风口布局为煤气流的合理分布提供了坚实的基础,保障了炉况的顺行。

(6)本次开炉原燃料准备充分、成分稳定,为顺利开炉打下了基础,通过优化操作,实现了开炉期间零休风、零悬料、零坏套。

5 参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002.

(责任编辑:zgltw)