-

摘 要 为了保证冬季生产烧结矿质量的稳定,分析混合料温度对烧结矿质量的影响,采取了烧结混合料预热工艺生石灰加热水、混合料矿槽加蒸汽等措施提高混合料温度。能够有效提高烧结矿转鼓强度,提高垂直烧结速度,降低返矿率,降低固体燃耗。强化预热技术后,混合料温度能够提高5-10 ℃ ,固体燃耗降低2 kg/t, 利用系数提高0.09 t/ ㎡h , 为烧结增产、提质、降耗创造了条件。

关键词 预热工艺 混合料温度 烧结矿影响

1 前言

受季节因素的影响,烧结机在冬季生产中存在混合料温度低的现象,温度的降低恶化了料层的透气性,使得垂直烧结速度降低进而影响烧结矿的质量。在工艺流程中采取了烧结混合料预热工艺通过生石灰加热水,混合机加热水,混合料矿槽加蒸汽等措施提高混合料温度,可使得烧结矿的产质量得到提升,进而满足高炉生产要求。

2 混合料预热工艺

烧结生产过程中,混合料加热主要是生灰消化热返热风蒸汽预热等方式提高料温。随着烧结机的大型化热返预热方式的使用已经淘汰。

2.1 生石灰加水消化预热

配料时在生石灰消化系统加水消化,消化后的生石灰通过后续物料覆盖降低消化热量损失。尤其添加热水,消化时间减短,利于造球的同时并能提高混合料的料温。

2.2 混合料添加热水系统

烧结生产过程中,混合料加入热水是提高混合料料温的有效途径。烧结多数使用热交换器时,当蒸汽压力低,热交换器换热效果降低。为了保证水温,可将蒸汽直接通到添加水池中,通过调整阀门开度的大小,控制通入水池的蒸汽。通过生产实践,水温可达到 75 ℃ 以上,甚至更高 。

2.3 热风预热

热风预热主要是通过煤气燃烧产生,通入制粒机,效果较好但对水分影响较大。

2.4 蒸汽预热混合料

2.4.1 制粒机内通蒸汽

制粒机内通入蒸汽的预热方式由于受制粒机填充率的限制,热利用率非常低,预热效果差,因此制粒机通蒸汽预热目前也可作为一种预热混合料的辅助措施。

2.4.2 混合料矿槽内蒸汽预热

混合料经过矿槽、圆辊、九辊立即布到台车上,在这一部位预热,距离烧结机台车最近,热损失最小,因此烧结机矿槽蒸汽预热效果显著。

(1)混合料矿槽侧壁蒸汽预热

混合料矿槽侧壁蒸汽预热,可以提高烧结混合料预热面积,混合料是从边缘向中心逐渐预热,中心部位混合料却得不到预热,存在大量预热不到的“死区”。

(2)矿槽中心预热

由于混合料与蒸汽热交换需要一定时间,矿槽料需连续更新,而通常矿槽中心部位混合料更新速度比边缘更新速度快, 所以矿槽中心预热更需加强。

矿槽中心预热与边缘预热结合使用,才能使混合料基本得到全面预热。

3 混合料温度对烧结矿质量的影响

生产实践表明,提高烧结混匀料的料温,使其达到合理的混合料温度露点以上时,可以显著减少料层中水汽冷凝而形成的过湿现象,从而降低了过湿层对气流的阻力,改善了料层透气性,使抽过料层的空气量增加,为料层内的热交换创造了良好条件 。

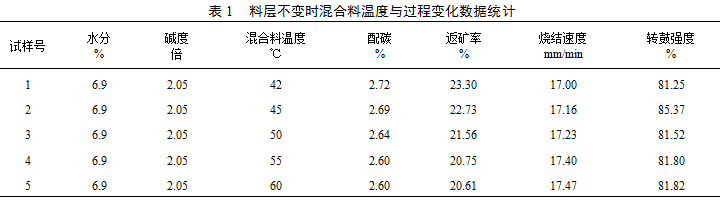

为了研究混合料温度对烧结矿产质量的影响,某厂做了以下试验,在水分含量为6.90%,碱度为 2.05倍,料层厚度720mm不变的情况下混合料温度分别采取42℃、45℃、50℃、55℃和60℃五个梯度水平做对比,结果如表1。

可见:混合料温度对烧结矿的质量影响很大。随着混合料温度的升高,烧结矿的配碳量呈现降低的趋势,并在混合料温度达到 55℃后达到较低值。因为提高混合料温度后,减少了过湿层,有利于提高烧结料层温度和温度热传递,从而有利于降低配碳量。随着混合料温度的升高,返矿率在逐渐降低,并且这种趋势在逐渐变小。因为提高混合料温度后,减少了过湿层,提高了成矿率,从而有利于降低返矿率。随着混合料温度的升高,垂直烧结速度在逐渐升高,并且这种趋势在逐渐变小。因为提高混合料温度后,减少了过湿层降低了温度剧烈交换过程中对混合料粒度的破坏,有利于提高料层透气性,从而有利于提高垂直烧结速度。随着混合料温度的升高,转鼓强度在逐渐升高,并且这种趋势在逐渐变小。因为提高混合料温度后,减少了过湿层,有利于温度的热传递及增加烧结料层预热时间,有利于液相的产生及铁酸钙的生成,从而有利于提高烧结矿转鼓强度。

4 结语

通过采取烧结混合料预热工艺,对生石灰消化、添加热水预热、矿槽蒸汽预热系统,尤其是矿槽中心预热应用等,混合料预热温度提高55℃左右,为提高烧结矿产质量、降低固体燃料消耗、提高烧结废气温度创造了条件。烧结机主要操作指标,主管负压降低1000Pa;废气温度提高了10℃;混合料温度提高了14℃;利用系数提高了0.09t/ ㎡h;固体燃耗降低了2kg/t。

5 参考文献

[1] 单继国,石红梅. 新型小球烧结技术[J]. 中国冶金.2004(1):22-24.

[2] 包丽明等. 炼铁原料生产与操作[M]. 北京:化学工业出版社,2015:4

(责任编辑:zgltw)