-

摘 要 烧结配料过程中添加返矿,可以提升混合料制粒效果改善透气性,有助于液相物质的生成提高烧结矿的机械强度。但返矿又是属于不合格的烧结矿,其比例越高,则标志着烧结产能越低,固体燃耗越高。本文介绍了本公司烧结工序根据目前的原料配矿结构,降低烧结配料返矿配比的一些生产实践措施。

关键词 返矿 烧结矿 产质量

Production practice of reducing the return rate of sinter ingredients

Wang Yi Cai Guangcan Huang Hui Yan Yibo Yang Wei

(Fangda Special Steel Technology Co., Ltd.)

Abstract Adding reentry in the sintering process can improve the granulating effect of the mixture to improve the permeability, and help the formation of liquid phase material to improve the mechanical strength of the sinter. But the return ore is an unqualified sinter. The higher the proportion, the lower the sintering capacity and the higher the solid fuel consumption. This article introduces some production practice measures for reducing sinter proportioning and returning ore proportioning according to the current raw material matching structure.

Key words reentry sinter quality of production

烧结配料的返矿率,又称为“内返”。由于返矿的疏松多孔结构,因此配加返矿时,料层透气性得到改善,并且返矿中含有已生成液相的物质,在烧结过程中有助于液相物质的生成,能提高烧结矿的机械强度。但返矿添加量过高,又会因烧结料的透气性过好,而达不到烧结所需要的温度,使得烧结矿产质量下滑。另外返矿又是属于不合格的烧结矿,其比例越高,则标志着烧结产能越低,固体燃耗越高。

1 生产现状

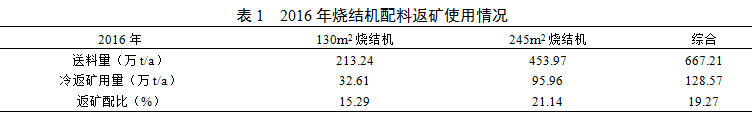

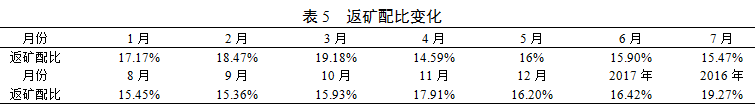

方大特钢现有130m2与245m2烧结机各一套。其中2016年烧结系统综合冷返矿率高达19.27%(见表1)。而同行业先进水平大概为13-16%左右,差距较大。另外130m2烧结机组热返矿未进入配料计算,根据生产经验估算,其平均用量约为20t/h,配比约占7.7%。折算后烧结实际配料返矿率为21.21%。

2 改进方案

返矿是烧结矿筛分时粒级<5mm的筛下物,它由小颗粒的烧结矿和少部分未烧透的夹生料所组成。在生产实践中发现,返矿通常是存在烧结台车表面、烧结台车挡板边缘以及部分燃料偏少或混合不均匀的部分。因此,设定了提升固体燃料质量、提高混合料均匀性、提升混合料温度、减少边缘效应等改进方向。并一一制定措施加以实施。

2.1 固体燃料使用优化

行业内一致认为固体燃料的粒级最适宜的部分为0.5-3mm,粒度太细燃烧速度太快不能达到生成液相所需的温度且容易被抽走造成浪费;粒度太粗容易延布料高度产生偏析,造成上部配碳低强度差下部燃烧层厚透气性差。

而且每台烧结机仅有两个燃料受料仓,不能满足三种燃料同时使用。而破碎加工流程为固体燃料经过筛分后>14mm部分进入焦丁仓,<14mm部分的使用四辊破碎机进行破碎,无烟煤应其水分高粘性大,使用大四辊破碎机破碎;焦粉使用两台小四辊破碎机进行破碎。均不能满足工序要求。因此,为提升固体燃料加工质量,做了以下几方面改进。

(1)料场定值优化。

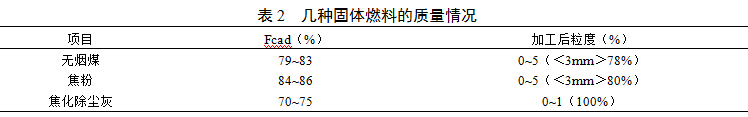

我厂使用的燃料较为复杂,常用的有无烟煤、高炉槽下焦粉(包括公司焦化厂生产及外购焦)、外购焦粉以及焦化除尘灰(粒级0-1mm),共用一个最大库存约4000吨(日消耗约600吨)的料场,因此在料场管理上非常不便,4种物料极易造成混堆。

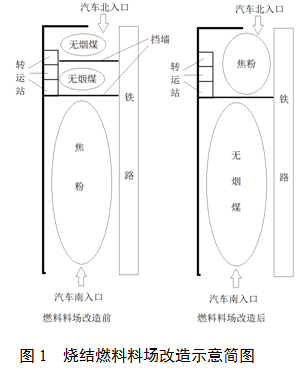

在2016年以前原先料场内共有两道挡墙,分为南北两个进口。无烟煤用量不足1/3,除厂内槽下焦粉外其它燃料均由火车进厂。但是为节约成本,从2017年开始逐渐取消了焦粉采购,增加了无烟煤进厂量,因货位不合理导致生产顺序受到影响,固体燃料卸车上料的对立导致破碎质量下降。为此,将北面挡墙拆除堆放本厂焦粉,南面改为火车无烟煤货位(如图1),平衡了生产。

(2)焦化除尘灰受料改造。

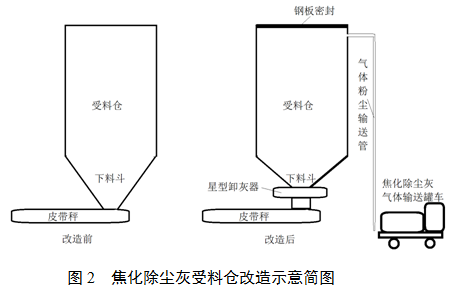

焦化除尘灰是我公司特有的副产品,原先用汽车后八轮从焦化厂运输到烧结燃料料场堆放,因其特殊的粒级组成及较低的固体碳含量(见表2),无论是尝试与焦粉共同上仓,还是与无烟煤共同上仓,效果都不理想。经常出现烧结过程中配碳不均匀的情况,某一段配料过程中若连续出现了大量的焦化除尘灰下料,都会出现固体碳偏低、燃烧温度下降最终导致返矿率上升的情况。为此,我们将130m2烧结机的停用一个生熔剂仓用钢板封住仓顶,并在仓体上加装一个管道至一楼配料室外,而且在下料口处安装一个星型出灰器,最终实现了焦化除尘灰单独使用(见图2),提升了配碳的稳定性。

(3)四辊破碎机改造

焦粉破碎的两台小四辊破碎机,是使用丝杠调节辊皮间距,操作困难且较费人力,经过改造后采用液压调节,更为精准。另外原先上辊的辊皮只做粗破使用,使用两年未更换间距较大破碎效果不佳,后改变措施,下辊的辊皮车削四次后改为上辊使用。

(4)加强操作管理

在四辊破碎机后面的燃7皮带,每班至少抽检一次;每班接班在配料小皮带取样对上班操作进行抽检,并进行排名,加强岗位员工责任心。

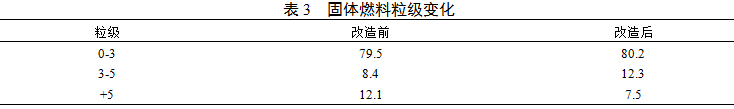

通过以上措施改进后,烧结固体燃料粒度虽然<3mm部分上升不大,但是>5mm部分大幅度下降。(见表3)

2.2 配料均匀性优化

(1)加快配料小皮带速度。

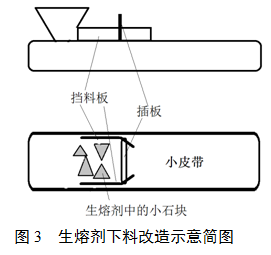

因进厂生熔剂中经常有大石块,因此配料仓的闸门开启较大,导致小皮带的速度很慢,配料大皮带上的生熔剂不均匀,混合料的成分也不均匀,熔剂多的烧结矿质量好但白点多,熔剂少的烧结矿强度差。为此,在生熔剂的下料闸门开大,但是在闸门两侧制作挡料板,且在约0.4米处设置一道插板将小皮带上料层较低(如图3),使得小皮带速度加快,下料更为均匀且不会影响下料。

(2)混料筒改造。

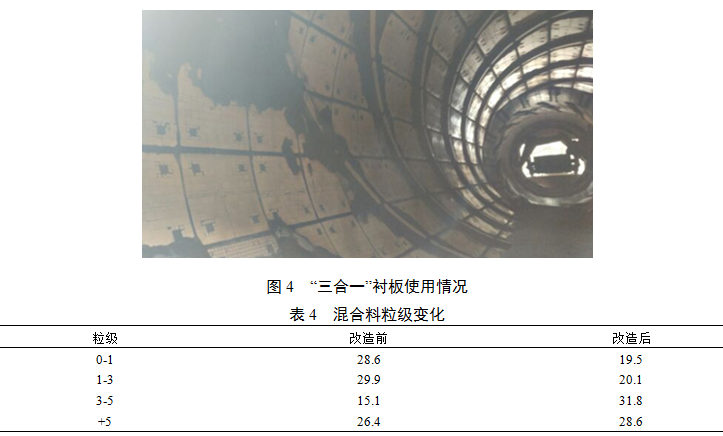

原来混料筒使用尼龙衬板,磨损后导致混料筒壁结圈厉害,降低了混料筒的填充率,130m2烧结机大修、245m2烧结机(2#混料筒)旁通,使用了橡胶、不锈钢、陶瓷三合一衬板(见图4)后,大幅度降低了混料筒的结圈情况,且混匀料效果得到了一定的改善(见表4)。

2.3 提升料温

(1)提高混料水池水温。

130m2烧结机原使用一根蒸汽管往开放式水池(约10米长4米宽3米深)中通入蒸汽,245m2烧结机使用一根蒸汽管往地面储水箱(约8米长3米宽3米高)中通入蒸汽。但是存在热量外散加热效果差、水温升高后空气进入水管导致水分波动等负面影响,使用效果不佳。后在水池、水箱旁,再另外建立了一个小的工艺水箱并装入换热器,水加热后溢流至水池,再抽入混料筒内使用。水温提高了10℃以上。

(2)混合料仓管道改造。

130m2烧结机大修时,在大烟道内安装了余热回收装置,除盐水加热后通过大烟道内的管道,与热风进行换热加热成蒸汽,并通入130m2混合料仓内使用。另外加大了环冷机余热回收中压蒸汽的用量,并在混合料仓的仓壁增加一圈蒸汽管道,使得加热更均匀。经过改造后混合料温度由60℃左右上升到65℃以上。

2.4 烧结机漏风整治

烧结机风箱破损、机头机尾密封板、台车本体磨损加剧等漏风点漏风加剧,导致漏风率上升,负压上升。最终产量下降,消耗上升。生产检修,采取了台车挡板紧固,炉篦条大面积更换,头尾轮密封板补焊,风箱波纹管破损部分更换等一系列降低漏风措施。

后期自行设计了新式的台车结构,台车栏板内侧采用波浪形凸槽,用以消除台车边缘效应。

3 实践效果

经过各项生产设备改进后,2017年返矿配比较2016年下降2.85%。(见表5)

4 结论

(1)通过提升燃料质量、烧结料混匀效果、料温等措施,返矿配比得到了大幅度的下降。

(2)混合料料温虽然上升至60℃以上,但是省内其它70℃以上,还是有较大差距。仍需要加强改进。

(3)固体燃料破碎虽然<3mm部分平均值达到了80%以上,但是>5mm部分较多,对生产及消耗都产生了负面影响。还存在提升的空间。

(责任编辑:zgltw)