-

1 简介

2017年3月16日,武汉钢铁有限公司炼铁厂由原炼铁厂、烧结厂和工业港部分单位整合而成,占地面积3.7平方公里,现有职工2986人(2017年减员13%),固定资产净值43.3亿元(不含原料分厂)。炼铁厂采取厂-分厂-作业区-班组的结构模式,下设三个分厂(高炉分厂、烧结分厂、原料分厂)、三个职能部门(综合管理室、生产技术室、设备管理室)、34个作业区,实行一体化、扁平化管理,分厂不设机关。

2017年是宝武重组、武钢有限成立、铁厂整合、劳动效率提升的第一年,武钢有限炼铁厂对标宝山基地,调整组织架构,不断精简优化,理顺管理流程,稳步提质增效,系统降低铁成本,兼顾现状和后续规划,按公司机构改革的整体安排,分步、有序、稳定推进原炼铁和原烧结(含代管工业港料场部分)的全面整合。

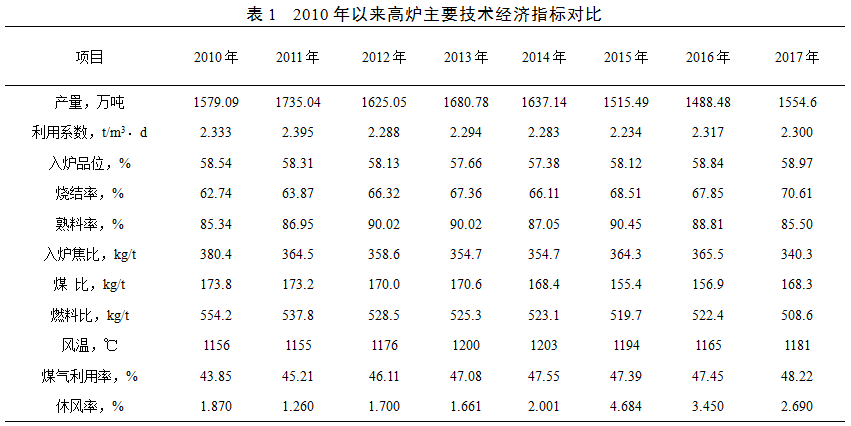

2 主要技术经济指标完成情况

2017年,炼铁厂继续坚持“安全、均衡、稳定、改善”的方针,以高炉为中心组织生产,统筹好原燃料平衡、铁钢平衡、煤气平衡,实现高炉顺行和生产均衡。

3 降成本措施

3.1 降低高炉燃料比

通过改善煤气利用率,提高风温,提高煤比,降低休风率来不断降低燃料比,2017年,在消化熟料率降低、喷吹煤热值降低、煤比提高等因素后,3季度燃料比降低到504.5kg/t,1-9月累计燃料比509.0g/t,较上年降低13.4kg/t,降燃料成本3.6亿元。

3.2 提高煤比、提高高挥发分烟煤配比

2017年,铁厂煤比由156.9 kg/t提高到168.4 kg/t。提高高挥发份烟煤配比,将神华煤配比由2016年的2.4%,提高到2017年4月的14.6%,目前稳定在30%以上。

3.3 优化高炉用料结构

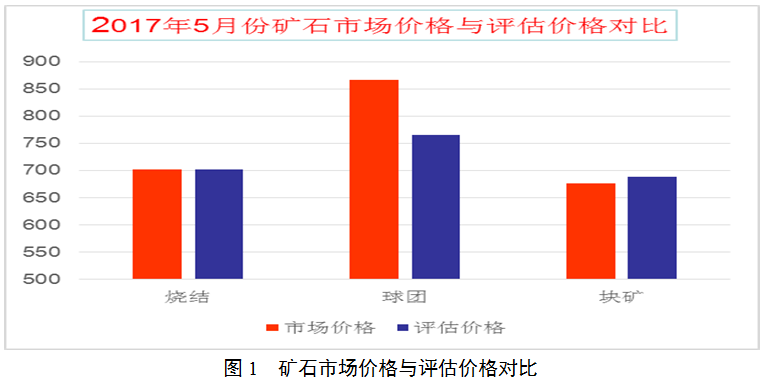

完善矿石性价比评价模型、评估矿石的性价比:根据矿石的化学成分、在高炉内的行为对高炉成本的影响,建立矿石的性价比评价数学模型。使得性价比量化,为高炉选择合理的用料结构提供指导。

模型计算出5月份烧结、球团、以及块矿的性价比如下。以烧结为标准进行评价,球团的市场价格高出102元/吨,块矿的评估价格高于市场价11元/吨。因此,提高块矿配比、降低球团配比,有利于降低配矿成本。

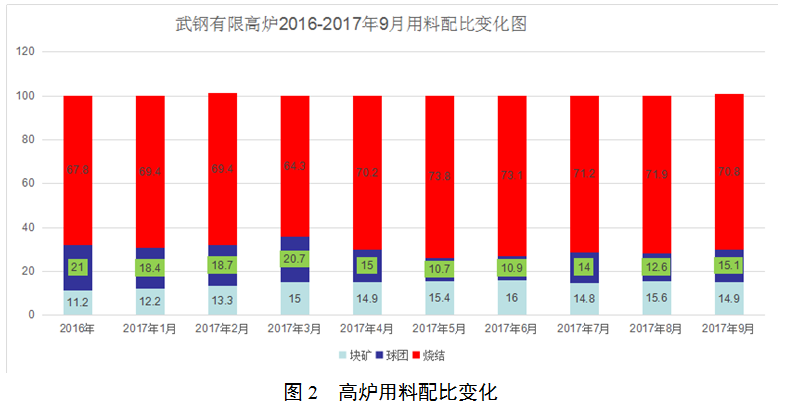

根据市场行情及矿石性能,性价比排序是块矿、烧结、球团(如果考虑块矿含粉过筛等运行消耗,块矿性价比应与烧结接近)。2017年提高块矿及烧结配比降低球团配比,入炉块矿配比从10%调到15%-17%。2017年用料结构优化降低配矿成本2.2亿元。

3.4 加强高炉、烧结工序协同,保证烧结矿充分供应

发挥两厂整合的优势,加强生产组织和工序协同,提高检修效率,减少临时检修,加强信息沟通,及时调剂保证高炉炉渣碱度的稳定;降低烧结料多停机率。烧结料多停机由2016年2.62%降低到2017年0.47%。其中5、6、8、10月份杜绝了料多停机。烧结配比由2016年的67.85%逐步提高到70.61%。单月最高达73.8%。

4 近几年主要技术进步

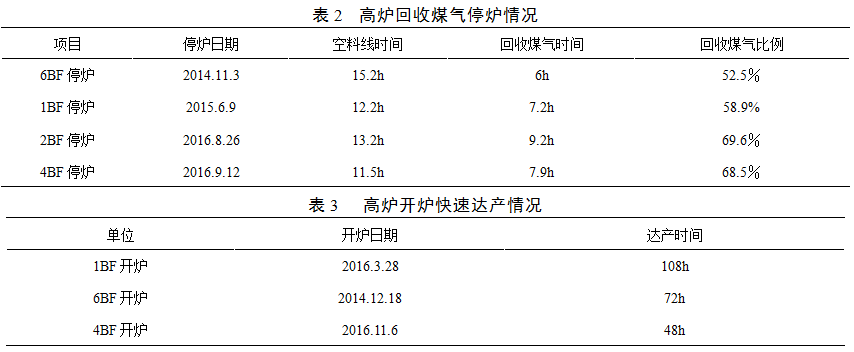

4.1 大型高炉回收煤气停炉及开炉快速达产技术

武钢炼铁厂先后在六高炉、一高炉、二高炉、四高炉实现回收煤气停炉,在六高炉、一高炉、四高炉实现开炉快速达产,开停炉安全、快速、节能、环保。有一种观念认为开炉达产速度过快会影响高炉长寿,但武钢高炉的快速开炉实践证明,快速开炉并不影响高炉长寿。(开停炉情况见表2,表3)

4.2 降料线更换炉身下部冷却壁

在广泛吸收宝钢技术的前提下,青山基地根据自身的设备及工艺特点,对相关技术方案进行完善,实现了降料线安全、快速更换炉身下部冷却壁。

2017年3月七高炉空料线到炉腰下沿,更换炉身下部冷却壁3块。从停炉到冷却壁更换完工仅耗时56小时(因主工期为更换炉顶齿轮箱,年修总时间5天)。

高炉送风,经过18小时的恢复,高炉各项技术指标达到正常水平。

技术特点:一次性压料、带风装料、堵风口恢复。

5 高炉长寿技术

5.1 武钢高炉长寿现状

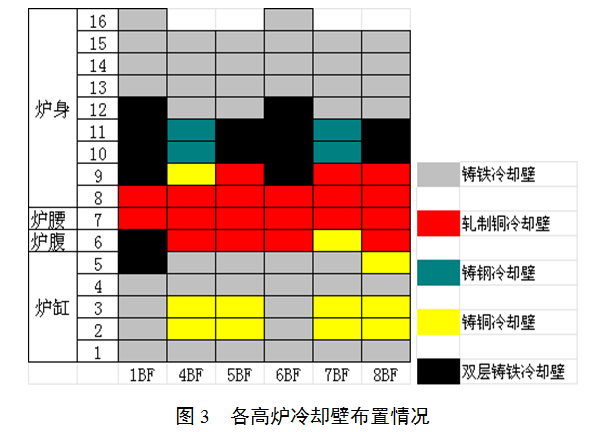

①各高炉冷却壁布置情况

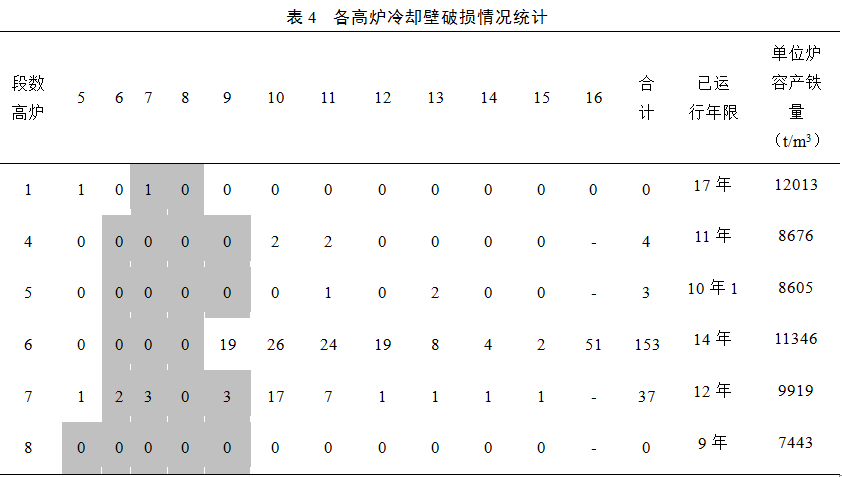

②各高炉冷却壁破损情况统计

一、七高炉有个别铜冷却壁损坏:铸铁、铸钢冷却壁因热疲劳损坏和煤气冲刷损坏。

二、七高炉进行改造性检修:一高炉2011年和2015年检俢,六高炉于2014年,七高炉于2012年改造性检修,更换部分损坏冷却壁。

③炉缸状态

2014年12月,六高炉中修通过现场勘测,最上层碳砖处的陶瓷杯完好。

2016年3月,一高炉6#、7#风口方位铁口标高附近还有残存陶瓷杯;计算碳砖残余厚度都在1m以上。

炉缸侧壁温度一般在300℃左右,炉缸的热流强度在3900~5200W/m2,均控制范围之内。

在线生产高炉均未采用过V-Ti矿护炉措施。

炉炉底碳砖侵蚀仅0.1~0.2m。

从以上现象判断:炉缸处于安全状态。

5.2 武钢高炉长寿要点

高炉长寿是一个系统工程,它涉及到设计选材、安装施工、操作管理、检查维护、全方位多重保障。

①设计选材是高炉长寿的基础

冷却系统设计:

采用全冷却壁结构、软水密闭循环冷却系统,水量合理并留有余量。

炉缸设计:

采用“大块碳砖+陶瓷杯”的结构形式。用大块碳砖,在相同厚度下,减少层数,降低热阻,利于传热,同时也可减少施工中出现的缺陷。用陶瓷杯,将850℃等温线推到陶瓷杯中,阻止钾、钠蒸气进入碳砖中,增加碳砖寿命。

耐材的选择:

选择真实的微孔或超微孔碳砖,捣打料性能与碳砖相匹配,陶瓷杯、风口组合砖选用膨胀系数低、抗渣铁侵蚀性能优的微孔刚玉。

②安装施工是高炉长寿的保证

冷却壁和碳砖之间、大碳砖和小碳砖之间以及炉底的捣打料必须捣实。

冷却壁之间的距离符合要求,冷却水管中心线和炉壳开孔中心线吻合,避免剪切。

冷却壁和炉壳之间的空间填实,防止煤气流通:冲刷坏冷却壁水管,水温差升高、降低冷却效果,炉壳发红,漏煤气。

严格控制碳砖砌筑缝隙,防止缝隙过大导致渗铁。

③操作管理是高炉长寿的关键

操作管理要符合高炉的设计特点,使设计、选材优点充分发挥,不足之处得以抑制。

高炉操作中,操作炉型和铁口深度影响高炉长寿。合理的操作炉型,热状态稳定,降低冷却壁的热疲劳和热应力,延长冷却壁寿命;炉缸活跃,环流减弱,减少炉缸侵蚀。进风面积、风口长度、布料制度又是影响炉型的重要因素。铁口达到合理深度,形成稳定泥包,避免形成喇叭口,减缓铁口区域砖衬的侵蚀,铁口深度的最低要求必须大于该处砖衬厚度的1.2倍。铁口深度不够,不利于保护炉缸,铁口过深,不利于出铁,也不利于保护炉底。

④检查维护是高炉长寿的保障

检查维护是生产过程的一项长期工作,保证功能正常,预防事故发生。

软水管理专业人员负责冷却系统的检查维护,确保水质达标、系统平衡;负责系统参数调整、炉缸炉底的日常检查,对异常情况提出处置方案并参与讨论。

炉窑管理和结构专业人员负责对温度偏高或漏煤气的位置进行开孔、灌浆、焊补。

对损坏的冷却壁水管进行穿管或养护,确不可行的再卡断灌浆。

在冷却壁水管损坏集中的部位安装柱塞冷却器造衬,并外部打水冷却。

⑤全方位多重保障

潜心研究,历史传承,形成完整理论体系。如:张寿荣院士,2009年冶金工业出版社《武钢高炉长寿》 。

重视高炉的破损调查,分析破损机理,改进炭素捣打料。制定和修改了部分关于耐火材料国标和冶金行业标准。

坚持技术创新,消化、吸收、再创新,使炉底冷却系统和炉缸结构方面更加科学合理。

注重高炉长寿的设计。在设计时,专家对长寿技术把关,关注细节,使设计选材更加合理。

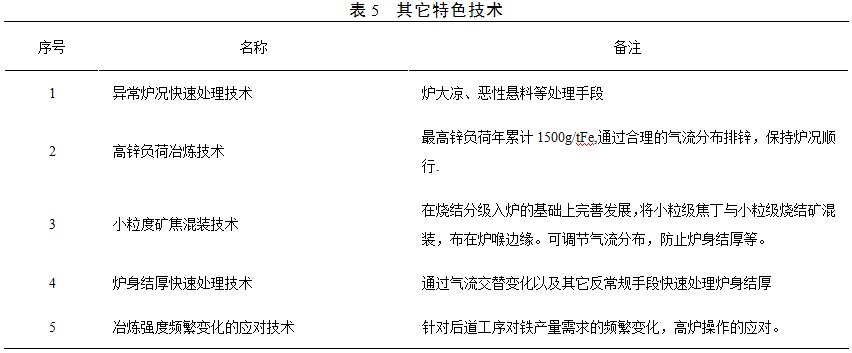

6 其它特色技术

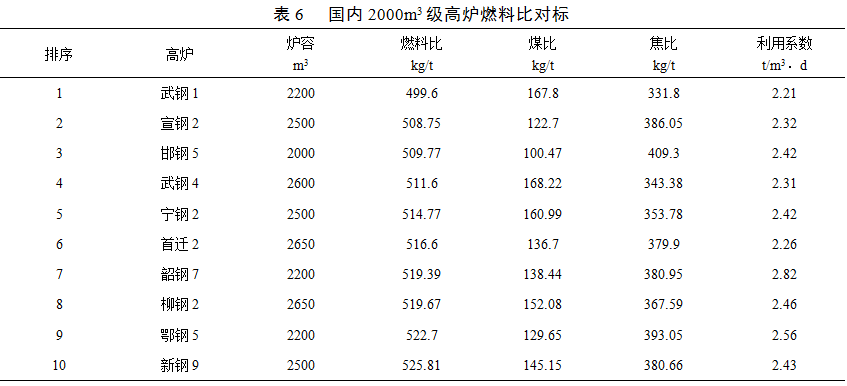

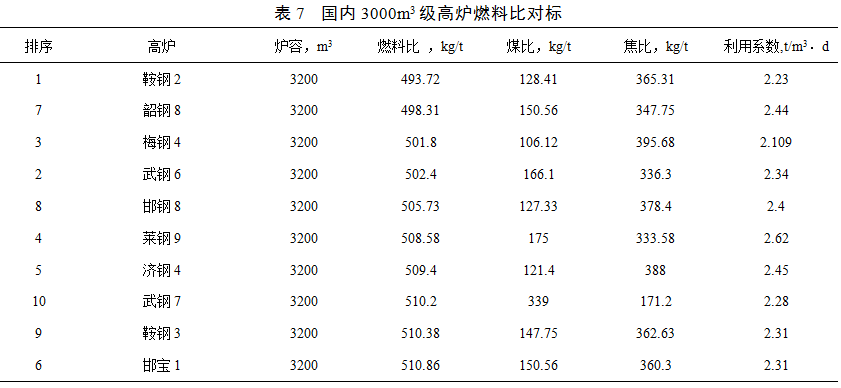

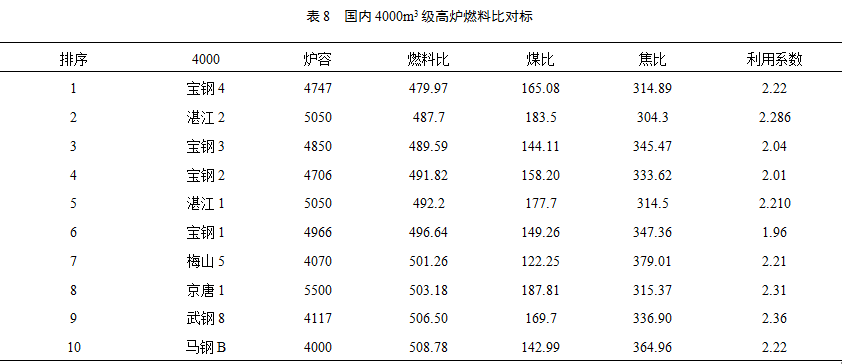

7 国内同类型高炉指标对标

武钢有限1、4高炉燃料比都居于前10,1号高炉名列榜首,且是典型的长寿 高炉,于2001年5月大修后投产,目前已经生产16.5年,单位炉容产铁12013t,目前炉缸炉底处于安全状态。

武钢6、7号高炉占据前10.六高炉于2004年7月新建投产,目前已经生产14年,单位炉容产铁11346t,目前炉缸炉底处于安全状态。

武钢有限8号高炉2009年8月1日投产,生产超过8年,目前冷却壁水管0损坏。

8 结语

武钢有限炼铁厂目前由于铁钢平衡的限制,产能不能充分发挥。综合考虑利用系数、燃料比和高炉长寿状况,武钢有限炼铁技术近年来进步较快。随着宝钢股份的协同,先进管理方式的置入,武钢炼铁必将取得更大进步。

(责任编辑:zgltw)